在现代工业自动化中,分布式控制系统(Distributed Control System, DCS)和可编程逻辑控制器(Programmable Logic Controller, PLC)是最常见的两种控制系统。

两者在自动化领域发挥着至关重要的作用,但其设计理念、应用场景及功能特性各有不同。

理解DCS和PLC的差异不仅有助于合理选择控制系统,还可以优化生产过程的自动化水平。

系统架构

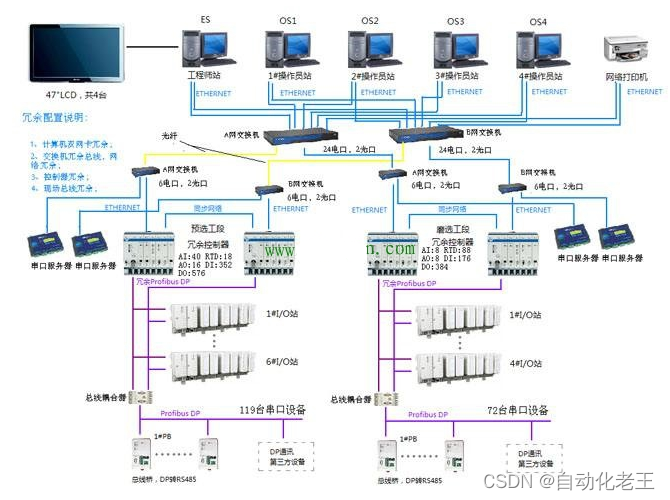

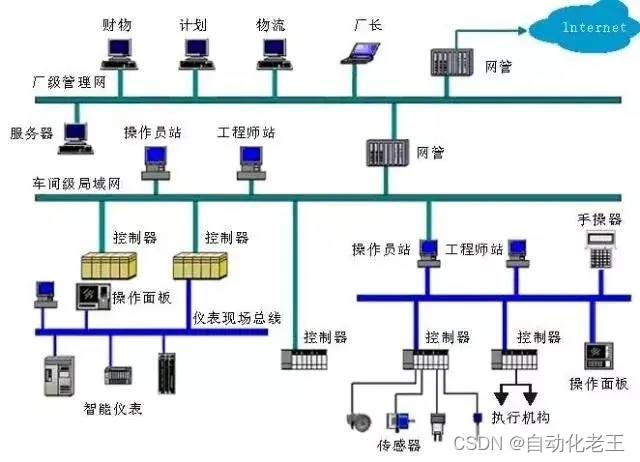

DCS和PLC在系统架构上的差异显著。DCS通常采用分布式的控制结构,包含多个控制单元,每个单元负责不同的工艺过程。

其设计理念是为了处理大型、复杂的工厂级控制系统,能够在多个控制器之间共享数据并进行集中监控。

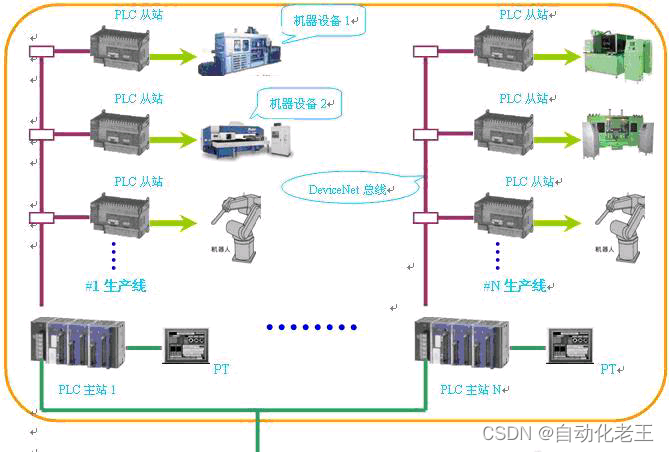

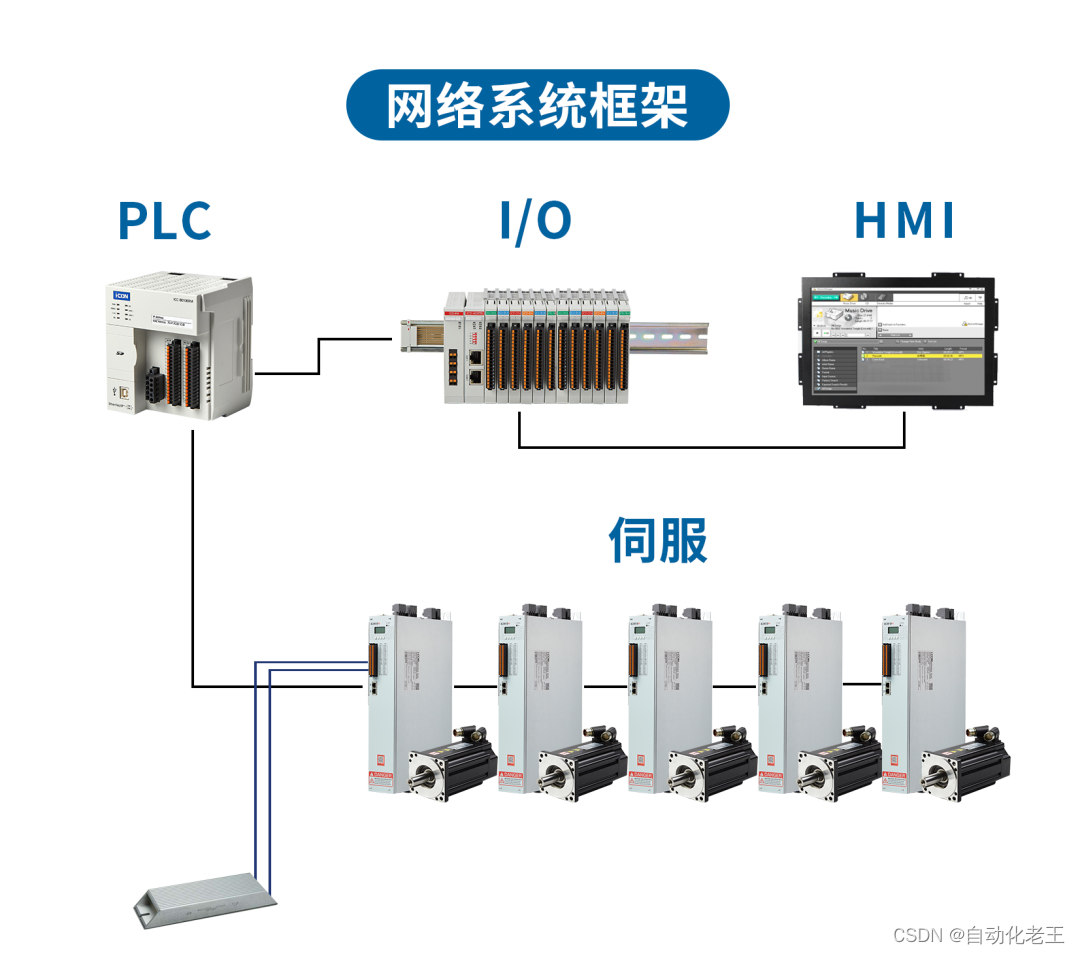

相比之下,PLC的架构设计更加简单,适用于离散制造、包装等较小规模的控制任务,或者单一控制系统中。比如单机的自动化控制,简单联机(多机)等应用场合当中。

控制方式

在控制方式上,DCS以过程控制为主,强调连续、实时的信号采集和控制。其控制逻辑复杂,适合处理连续生产过程,如石油、化工行业中的温度、压力、流量等变量的控制。

此外,DCS的控制范围通常覆盖整个工厂的多个单元,通过中央控制室实现一体化管理。

PLC主要用于离散控制,强调开关量控制和顺序控制,广泛应用于机械制造、自动化生产线等场景,多用于局部控制,常见于独立设备或单元的控制系统。

所以说,两者并没有好坏之分,只是使用的场合不同!

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?