文章引用:什么是DFM?设计中DFM如何落地? - 知乎 (zhihu.com) 仅供参考学习!

DFM概念

什么是DFM?什么是DFMX ?这种理论性的东西到底有没有用?如果有用,如何落地呢?

刚接触DFM理念一般都会有这样的疑问,感觉是种虚无缥缈的概念,可有可无,在实际设计中好像也用不到,本篇短文即针对以上疑问稍作阐述。

DFM中文简称:基于制造和装配的产品设计

作为一种结构设计 / 产品设计的指导理论,DFM并非空泛的说教,而是一种指导量产型产品设计的有力的方法论(如非量产设计,请忽略此理论,徒增烦恼)。

设计者只有在真正意义上掌握并应用了DFM,设计者才能实现从单纯绘图人员到产品设计工程师的角色跃迁。

DFM核心思想

DFM的核心思想有如下几点,也是如何应用和落地的关键点:

DFM理念最早在1977年由美国Geoff.Boothroy教授提出, 理论简单讲,即在产品开发过程中,在满足产品功能、外观和可靠性的前提下,同时考虑产品的可制造性及可量产装配工艺性,从而做到以最低的成本,最短的时间,最高的质量完成产品设计。 后期,有人有添加了可测试性的要求(Test)。

理念的核心在于并行工程思想(并行工程,即集成的并行的设计产品及相关过程的系统工程方法)

DFM的作用

传统开发流程

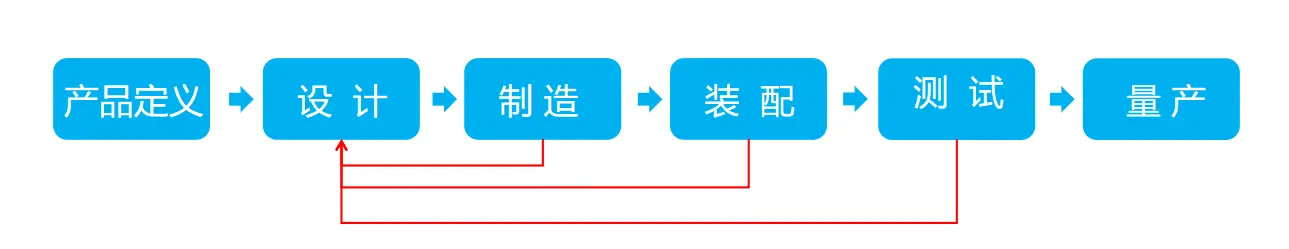

传统开发流程为单线程开发流程,即设计→制造→生产,如果后续环节出现问题,再返还至上一环节修改,会出现多次循环修改过程。

DFM设计流程

DFM概念引入了并行工程理念,主要包含两个实施方向:

1. 设计师层面:工程师运用交叉学科的设计手法来设计产品。

2. 团队协作层面:制造部门、生产部门、测试部门乃至其他职能团队提前介入PLM流程(设计阶段)。

由上图可见, DFM主要的作用是减少了设计修改的次数,并将产品问题控制在设计阶段,根据量产产品问题修正成本1:10:100理论, 这种问题预先解决的方法会节约很大成本。

DFM的实施

如前文所诉,主要从两个方面入手:

①. 从设计师/工程师个人知识技能积累入手,即主设计人员要拥有综合的、跨产品生命周期的、专业的知识体系,并在设计中务实的应用这些知识来完成设计,尽量做到一次把事情做对(当然,这个对是综合衡量的结果)。

②. 团队协作。 产品PLM流程中后期的团队提前介入审核指正设计,比如模具制造团队提出制造DFM报告,工艺团队提出组装DFM报告,测试团队提出测试DFM报告等等。

实际设计中DFM设计技巧:

⑴. 减少零件数量,尽量做到归一化。(KISS原则) Keep it simple,stupid.

⑵. 设计DVT阶段及时引入CAE软件分析来指正设计。

⑶. 模块化设计理念,最好形成自己的标准化模块。

⑷. 避免过设计(节约成本最佳途径)。

⑸. 尽量使用标准件,及市场上现有的原材料。

⑹. 产品整体设计时一定要考虑好组装工艺、工序及手法。如有疑问,及时同生产部门沟通。

⑺. 在满足功能的前提下,尽量采用宽松的公差要求,并做关键组件公差分析。

⑻. 严格按照设计CheckList指导设计。 (个人会出错,文件不会出错)

这里稍做介绍,具体设计点还很多,各种途径都有详细的描述,但重点还是工程知识的日常积累。 条条大路通罗马,DFM设计方法能指引那条最近的路途。

本文介绍了DFM,一种旨在提高产品设计可制造性和装配性的理论,强调了其在并行工程中的应用以及如何通过设计师技能提升和团队协作来落地实施。通过减少设计修改、引入早期分析和实用设计技巧,DFM可以显著降低成本和时间。

本文介绍了DFM,一种旨在提高产品设计可制造性和装配性的理论,强调了其在并行工程中的应用以及如何通过设计师技能提升和团队协作来落地实施。通过减少设计修改、引入早期分析和实用设计技巧,DFM可以显著降低成本和时间。

739

739

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?