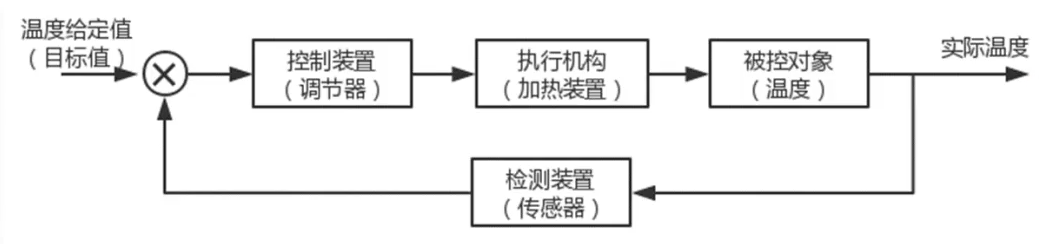

控制系统

闭环

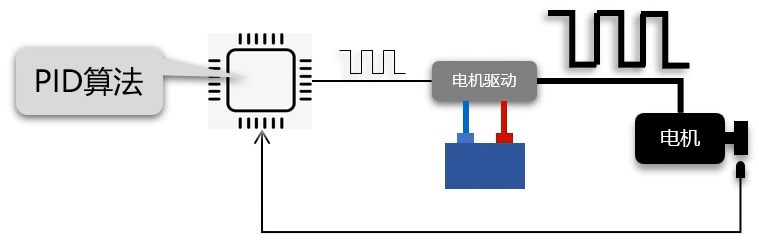

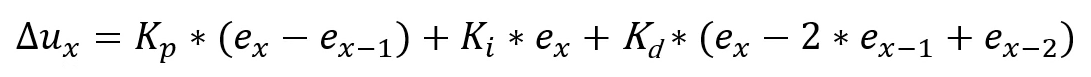

将PID算法的输出转化为PWM控制信号,发送给电机驱动电路,电机驱动电路与直流电机相连,并且会将PWM控制信号转化为相同占空比的PWM供电电压,通过对供电电压的PWM占空比的调节,实现对电机转速的调节。同时系统需要一个传感器,对电机状态进行定时采样,并将采样结果,作为反馈信号输入给单片机

PID

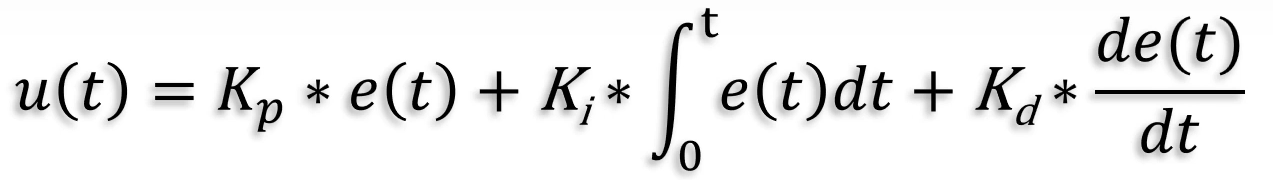

连续表达式

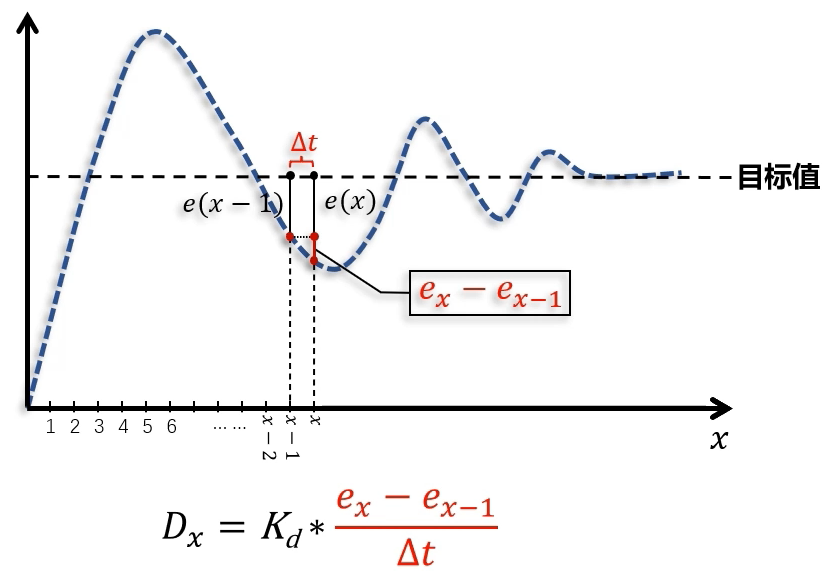

这是电机转速的连续变化曲线,用一个传感器沿着时间轴,对转速曲线进行逐点采样,采样间隔时间恒定为Δt,然后用这些采样点来近似表示,原来的连续曲线,这就是离散化过程。

P连续表达式

e(t)表示被控对象的当前状态,与目标状态的状态偏差。

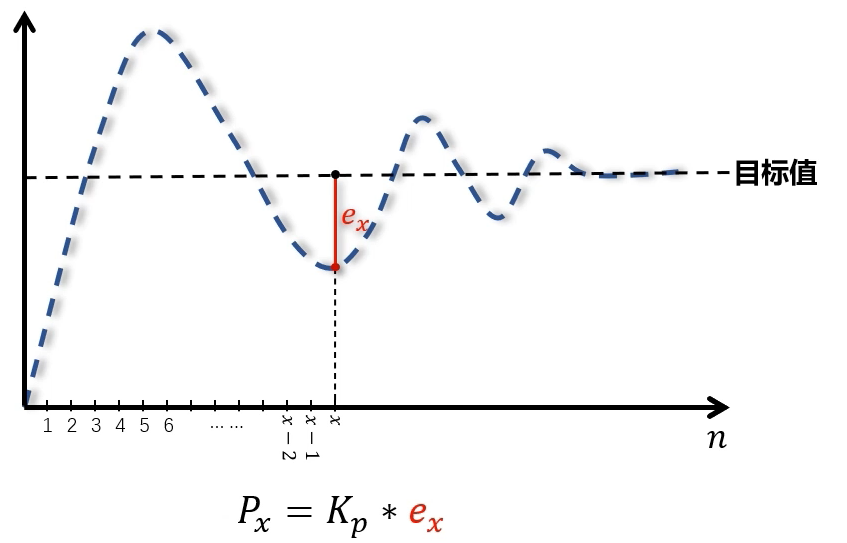

离散化之后,P的离散表达式

ex同样表示X点的状态值与目标状态值的偏差。

I连续表达式

积分部分表示0~t 时刻,对状态偏差的积分。在图中可以表示为这三部分的面积之和

离散化之后,I 的离散表达式

ex表示X采样点的状态偏差,Δt表示采样间隔,这两者相乘表示这部分的矩形面积。将1~X点的所有矩形面积相加,就得到了I 的离散表达式。

D连续表达式

de(t)/dt表示T时刻,状态偏差的微分。

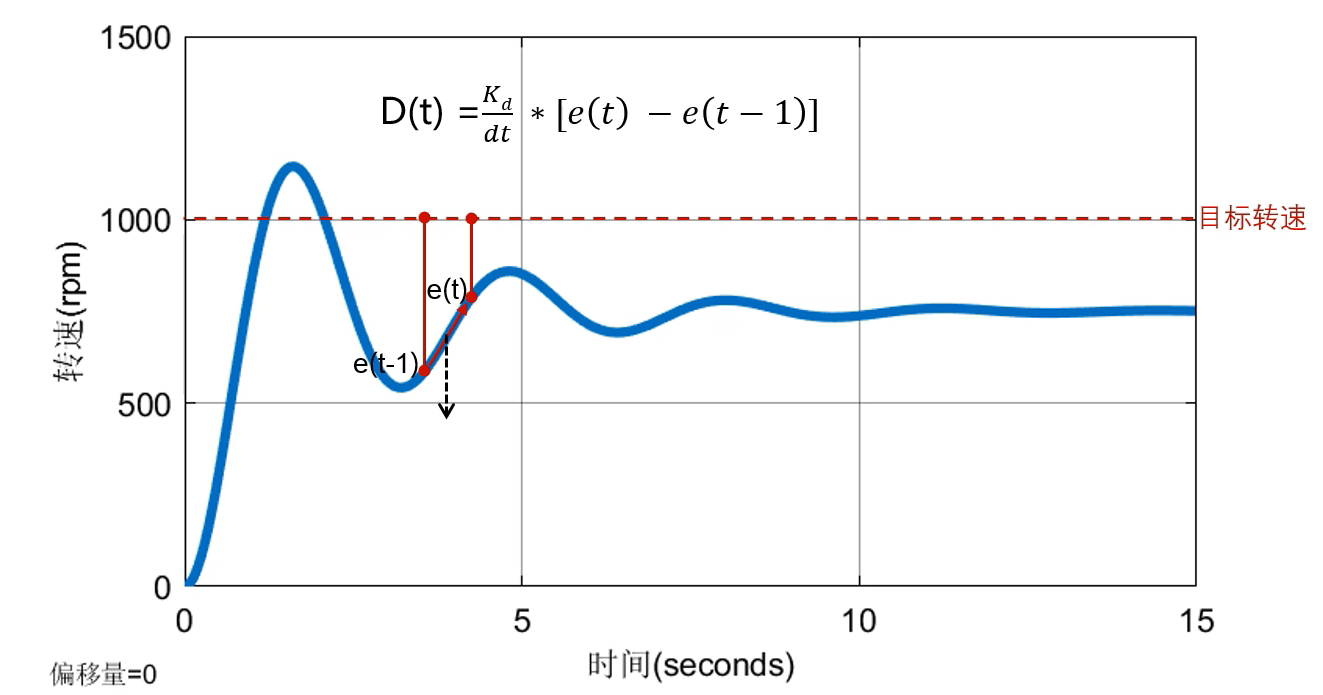

离散化之后,D的离散表达式

斜率,dt==Δt

离散表达式

Δt是常量,因此可以和比例系数Kp,微分系数Kd合并

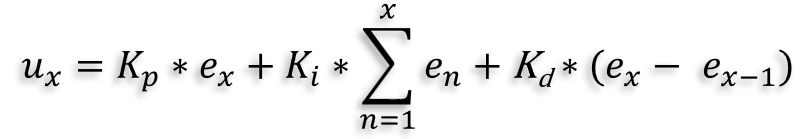

得到位置式PID

之后

Ux为当前点的PID表达式,Ux-1为前一点的表达式。

用Ux - Ux-1,得到增量式PID

即

所以位置式和增量式,在本质上是同一个公式,只是两种不同的表达方式。

PID的作用

et偏差值=目标值-当前值,第一次采样,第二次采样...所以t=1,t=2...

P:提高响应速度,减少稳态误差

当用P作为控制器,来控制电机时得到的转速曲线

随着系数Kp的增加,转速曲线的波动越来越陡峭,波峰也越来越高。

存在稳态误差,因为外部的干扰使得比例提供的控制量和外部因素抵消,导致实际控制量等于0了。可以理解为要一杯水一直维持在50度,但是当前温度为40,因为加热器的比例控制等输出功率输出跟水的散热正好抵消了,所以还需要一个ki来补偿。

随着系数Kp的增加,稳态偏差会逐渐缩小,但是始终无法消除。

当Kp过大时,会产生震荡。因为当转速达到目标值时,不控制,但由于惯性,转速还会继续上升一会。等转速低于目标值时,由于惯性,转速还会往下降。循环往复

波动是因为惯性,误差是因为系统自身存在一定阻力。

D可以减少波动

当e(t)-e(t-1)>0时,当前转速<上一点转速,D(t)>0,增加转速

当e(t)-e(t-1)<0时,当前转速>上一点转速,D(t)<0,减少转速

D像一个阻尼器,转速远离目标值的时候,它阻止远离;转速靠近目标值的时候,它阻止靠近。从而让被控对象更快地稳定在一个状态,不波动

I 解决稳态误差

系统稳定后存在稳态误差,加入I 后,I会对这部分误差进行正向积分,因为历史上的偏差之和没达标,积分项会增大输出,超过目标值(超调量偏大)

当转速超过目标转速时,I会对这部分误差进行负向积分,I(t)<0,减小转速。只要转速没有运行在目标转速上,I 就会发挥调节作用。被控对象最终会稳定在目标转速上

使用

Ut=Kp*e(t),Kp像一个衰减器或放大器,用来调整传感器传回来的偏差值,把偏差值放大或缩小。

比例算法,特点是输出信号的大小与当前的偏差值成比例,偏差越大,输出的控制信号越大。

有缺陷:一旦传感器传回来的值与目标值相等,输出信号就等于0,不控制了,负载就处于失控状态,因此它由于外部的阻力,又会产生偏差。所以比例控制是一个始终有误差的控制算法,你没有误差我就不控制了,有了误差我才控制。

积分算法,Ut=Ki*(e1+e2+...+et-1+et),特点是考虑了过去那段时间的状态,当过去那段时间总体大于0,没达标,则加大控制信号;反之超标,减小控制信号。

有缺陷:当过去的数据之和总体等于0,输出信号也等于0,只要历史上总体是好的,就是好的,会导致历史情况严重干扰了当前的情况。

所以PID的基本思想就是,我要通过历史上的这些数据,来预测出控制对象有可能发生的变化,我提前做控制,不要等到问题出现的时候再来控制。

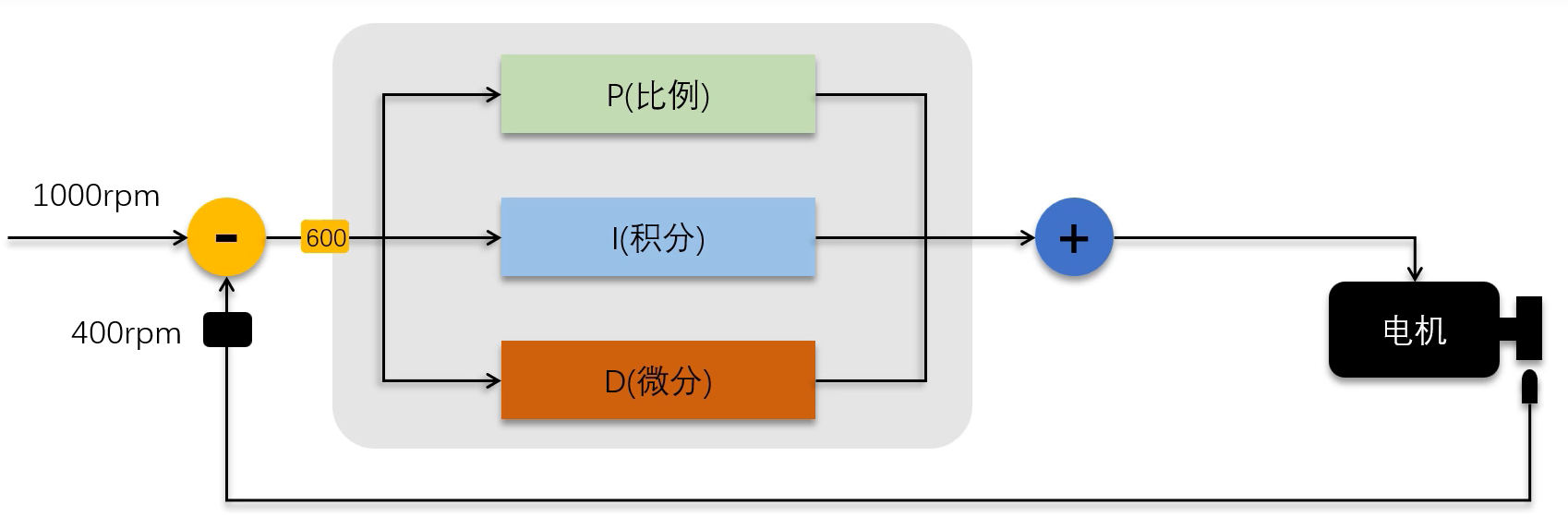

微分算法,Ut=Kd*(Ek-Ek-1),只考虑最近两次的偏差,表示偏差的一个变化趋势。当偏差之差>0时,![]() ,说明偏差有增大的趋势,需要加大控制输出。线越陡变化越剧烈;当偏差之差<0时,

,说明偏差有增大的趋势,需要加大控制输出。线越陡变化越剧烈;当偏差之差<0时,![]() ,偏差有减小的趋势,控制输出可以减小一点。

,偏差有减小的趋势,控制输出可以减小一点。

有缺陷:当偏差之差=0,偏差变化率是条直线,偏差始终存在,但偏差没有变大或变小的趋势。它只关心偏差有没有变化趋势,而不考察偏差存不存在。

通过最近这段时间的变化趋势,来预测将来的变化。Kd使斜率变大,控制的灵敏度变高。

文章详细解释了PID算法如何通过PWM控制电机转速,涉及闭环系统的传感器反馈、离散化处理以及P、I、D三个部分的作用。PID控制器能提高响应速度、减少稳态误差并抑制波动,通过比例、积分和微分组件协同工作来实现精确控制。

文章详细解释了PID算法如何通过PWM控制电机转速,涉及闭环系统的传感器反馈、离散化处理以及P、I、D三个部分的作用。PID控制器能提高响应速度、减少稳态误差并抑制波动,通过比例、积分和微分组件协同工作来实现精确控制。

5万+

5万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?