引言

随着电子设备向高性能、高集成化方向演进,多层PCB(印刷电路板)已成为5G通信、AI服务器及新能源汽车等领域的核心组件。然而,多层板层压工艺面临诸多技术挑战,从层间对准到材料兼容性,每一步都考验着制造商的工艺水平。本文通过分析行业痛点,结合猎板PCB等企业的创新实践,探讨多层板层压工艺的技术突破方向。

一、技术难点解析

-

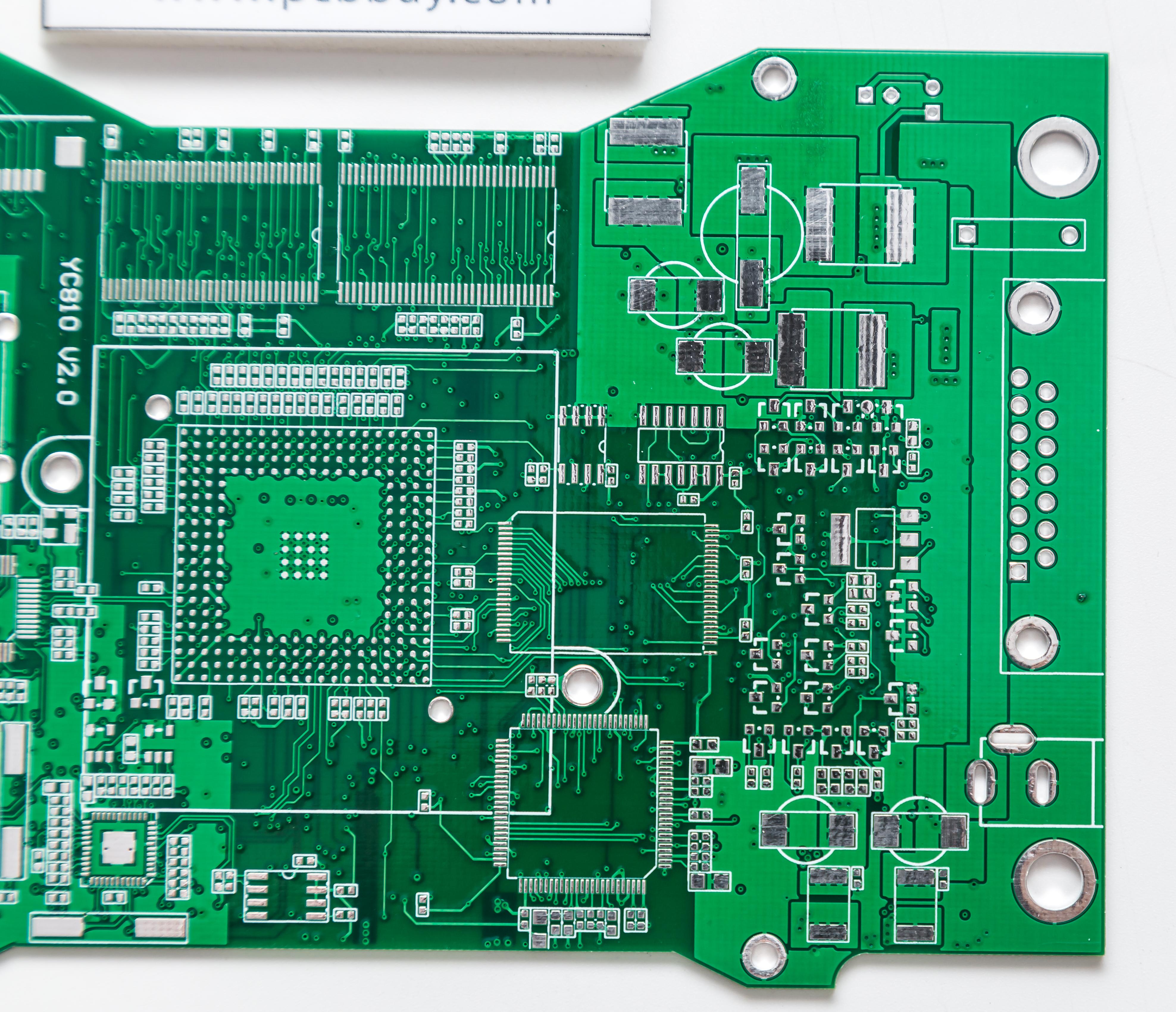

层间对准精度控制

多层板的层数增加(如8层及以上)对层间对准提出了苛刻要求,公差需控制在±75μm以内。传统工艺中,环境温湿度波动、芯板涨缩差异等因素易导致错位。猎板PCB通过高精度对准设备和自动化机械手臂,结合X射线定位钻孔技术,将层间偏移误差降低至行业领先水平。 -

内层线路制作的微观缺陷

高密度互连(HDI)板的线宽线距已缩至3mil(0.076mm),开短路、微短路问题频发。内层芯板薄至0.2mm时,褶皱和氧化风险加剧。对此,猎板采用激光直接成像(LDI)技术,提升图形转移精度,并通过黑氧化/棕化处理增强铜箔与树脂的结合力,降低缺陷率。 -

压合过程中的质量控制

滑板、分层、气泡残留是压合工艺的常见缺陷。例如,非真空压合易因气体残留导致层间空洞,而真空层压技术通过封闭式系统排除空气,显著提高层间黏合力。猎板在厚铜板压制中引入双层PP结构,优化树脂流动路径,有效减少高压击穿风险。

二、创新突破与实践案例

-

材料与工艺的协同优化

-

高频材料的适配性:为满足5G设备的高频需求,猎板采用低介电常数(Dk)基材(如PTFE)和高纯度铜箔,将信号损耗降低至1.5 dB/inch以下。

-

环保型PP的研发:通过对称配置7628、2116等半固化片(PP),实现介质层厚度均匀性,同时符合RoHS无卤素标准。

-

智能化生产与参数控制

-

温度-压力-时间的动态匹配:猎板通过多段加压技术(如初压15kg/cm²、主压35kg/cm²),结合树脂流动特性调整升温速率(2-4℃/min),确保填胶充分且无滑板。

-

AI驱动的检测体系:集成TDR(时域反射仪)和AOI(自动光学检测),实时监控阻抗公差(±7%以内)与层间缺陷,良品率超98%。

-

定制化服务与柔性制造

针对AI服务器和新能源汽车的特殊需求,猎板提供六层板、八层板等定制结构,支持内层铜厚2oz及40层以上高多层板生产,实现从设计到交付的48小时快速响应。

三、未来趋势与行业启示

-

国产替代与高端化

中国PCB厂商正加速突破高多层板(如40层)和HDI板的“卡脖子”工艺,减少对进口材料的依赖。猎板通过全自动沉铜电镀线和规模化采购,将成本优化与精度控制结合,抢占全球高端市场。 -

绿色制造与可持续发展

无铅板材和低VOC(挥发性有机物)工艺的普及,推动行业向环保方向转型。猎板的无卤素层压材料已通过欧盟认证,契合全球绿色供应链需求。

401

401

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?