Hello 大家好!这段时间一直收到不少关于绝缘配合设计问题的私信或留言,发现问题都是类似的,比如加强绝缘如何验证,为什么过电压类别是II,电气间隙按照的设计距离应该是多少等,其实很多问题是由于对于绝缘配合设计的过程逻辑不清晰导致的。因此今天这篇文章基于IEC 60664-1或GB/T 16935.1给大家从设计到验证的过程进行梳理,基本上涵盖了标准内容的90%,剩下一些特殊或细节的要求可自行查看。

接下来,这篇文章将会从以下几个话题进行展开,大家可以自行直接查看感兴趣的话题。

01 关于绝缘配合的重要概念介绍

02 电动汽车过电压类别II的来源

03 设计之前先确定所需绝缘类型

04 电压类型介绍

05 电气间隙的设计

06 电气间隙的验证试验

07 爬电距离的设计

08 爬电距离的验证试验

09 固体绝缘的设计

10 固体绝缘的验证试验

(思维导图太大放不下,而且不清晰,有需要的私信我吧。)

01 关于绝缘配合的重要概念介绍

清晰了解一些重要的概念是绝缘配合设计的前提。

1)绝缘配合:考虑了预期微观环境及其他影响应力的电气设备绝缘特性的相互关系。

这是标准中的术语解释,其实说白了就是电气间隙、爬电距离和固体绝缘的配合使用。

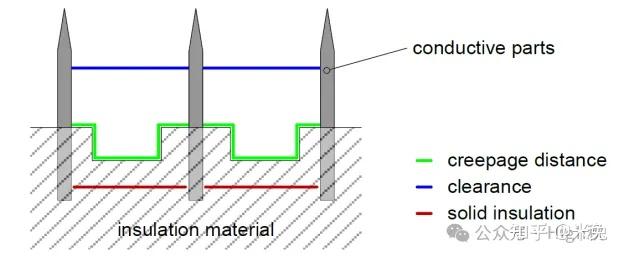

2)电气间隙:两个导电零件之间空气的最短距离。

-被击穿后可恢复。

-电压会瞬间造成绝缘击穿,持续时间一般不影响电气间隙

3)爬电距离:沿两个导电部分之间的固体绝缘材料表面的最短距离。

4)固体绝缘:插在两导体部件之间或导体部件和主体部分之间的固体绝缘材料或固体绝缘材料的组合。

-固体绝缘是不可恢复的绝缘介质。

电气间隙、爬电距离和固体绝缘三者的关系如下:

常用的绝缘类型包括:功能绝缘、基本绝缘、附加绝缘、双重绝缘和加强绝缘。

5)功能绝缘:仅为了设备所需的正常功能,在可导电部分之间设置的绝缘。

当功能绝缘故障产生不可接受的危害风险时,功能绝缘应至少按照基本绝缘的要求设计。

6)基本绝缘:能够提供基本防护的危险带电部分的绝缘。

7)附加绝缘:除了基本绝缘外,用于故障防护附加的单独绝缘。

8)双重绝缘:既有基本绝缘又有附加绝缘构成的绝缘。

9)加强绝缘:危险带电部分觉有相当于双重绝缘的电击防护等级的绝缘。

02 电动汽车过电压类别II的来源

在这里关于过电压类别II的来源就大致介绍一下,具体的标准来源查看我之前发布过的文章,这里把链接贴出来:概念系列1之过电压类别OVC

首先,过电压类别II并不是针对电动汽车的,而是针对充电桩的要求。充电桩中会配备浪涌保护器SPD,SPD的作用是即使发生了大气干扰比如雷击,也会将电压输出控制在2500V以内。所以针对电动汽车配合绝缘设计时考虑的2500V其实就是考虑到极端情况,即使充电时产生了雷击,传导到汽车上面的最大电压为2500V。

在GB/T 43332<动汽车传导充放电安全要求 >中,章节5.6.1 交流连接时,有这样的要求描述:“车辆供电回路的绝缘应根据电路最大工作电压和GB/T16935.1规定的过电压类别Ⅱ进行设计。若车辆供电回路包含限制瞬时过电压至相当低水平的措施,则限制瞬时过电压后端的车辆供电回路部分可根据电路最大工作电压和GB/T16935.1规定的过电压类别Ⅰ进行设计。”

还有章节5.6.2 直流连接时,有这样的要求描述:“车辆供电回路车载部分的DC+与保护导体之间以及DC-与保护导体之间应根据不小于DC 2500V 的额定冲击电压进行设计。”

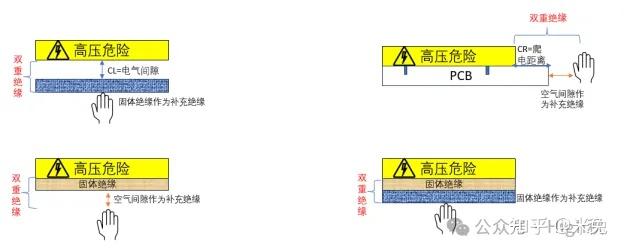

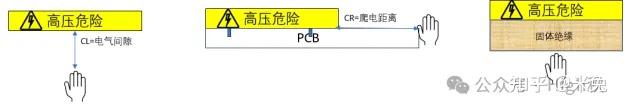

03 设计之前先确定所需绝缘类型

在直接进行电气间隙或者爬电距离的设计之前,非常重要的一点是需要先确定绝缘类型。不同的部位的绝缘类型要求是不一样的。

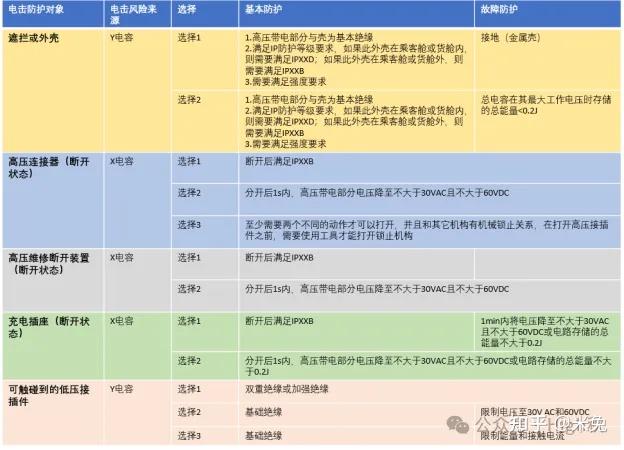

在上一篇文章中介绍了有电击风险的五个部位,以及在标准中针对这五个部位的要求总结如下表:电动汽车高压安全设计中的电击风险来源以及防护措施

划重点!

- 高压部分和金属外壳之间的绝缘方式采用:基本绝缘+等电位连接

- 高压部分和可触碰到的低压部分之间的绝缘方式三选一:

a) 双重绝缘或加强绝缘

b) 基本绝缘+限制电压

c) 基本绝缘+限制能量+限制接触电流

可触碰到的低压部分指的是整车层面,并不是针对单个高压部件,因此需要做低压回路分析;

限制电压或限制能量和接触电流也是同样指的是整车层面,并不是针对单个高压部件,因此设计过程中需要和整车进行协商。

04 电压类型介绍

电动汽车在使用过程中包括行驶状态和充电状态,电压是影响绝缘配合设计非常非常重要的因素。

有五种电压需要在我们的设计考虑范围之内,分别是:

1)瞬态过电压

- 来源

- 大气干扰(例如间接雷击)产生并由电网电源配电系统传输产生的瞬态过电压。

- 电网电源中负载通断产生的瞬态过电压。

- 数值

-在标准中对于瞬态过电压,通过产品的过电压类别以及电网类型去选择相应的瞬态过电压。

-对于中国的国家电网,以及新能源汽车的过电压类别为II,根据表格选择数值为2500V。

2)暂时过电压

- 来源

-电网电源故障产生的暂时过电压。

- 数值

-U0+1200V 短期暂时过电压时间至5s

-U0+250V 长期暂时过电压时间大于5s

其中,U0值 需要根据具体的产品电压定义,在标准中的描述为“中性点接地的电源系统的标称线对中性点的电压, 即220V AC。

在产品中考虑的暂时过电压为有效值,即RMS值。

3)再现峰值电压

- 来源

-由于特定产品的预期操作模式产生的再现峰值电压,如:IGBT切换产生的重复出现的峰值电压。

- 数值

-数值需要具体产品来定义,以800V新能源汽车的逆变器为例,IGBT切换产生的再现峰值电压为1200V左右。

4)稳态工作电压

- 来源

-最高稳态工作电压,交流有效值或直流值。

- 数值

-数值需要具体产品定义以及需要和整机厂协商。

5)稳态峰值电压

- 来源

-稳态工作电压峰值。

- 数值

-数值需要具体产品定义,对于绝缘配合设计没有影响。

下面这张图展示了再现峰值电压、稳态电压和稳态峰值电压之间的关系。

05 电气间隙的设计

1)电气间隙的影响因素

- 冲击耐受电压

- 暂时过电压的峰值电压

- 稳态峰值电压或再现峰值电压

- 电场条件

- 海拔

- 微观环境中的污染等级

- 机械影响

2)电气间隙的设计

- 基本绝缘

-按照IEC 60664-1中的F.2,使用非均匀电场,结合瞬时过电压进行距离设计。常规选择2500V,如果实际产品会出现更大的冲击电压,按照实际的电压进行距离设计,F.2中可使用插值法;

-按照IEC 60664-1中的F.8,使用非均匀电场,结合暂时过电压、再现峰值电压以及稳态峰值电压进行距离设计;

-对于F.2和F.8的数值,选择较大尺寸作为设计尺寸。

- 加强绝缘

-设计思路和基本绝缘相同,同样需要对比F.2和F,8的结果大小。

需要注意的是,使用F.2时,如果基本绝缘按照2500V进行设计,那么加强绝缘使用2500V的下一级,即4000V进行距离设计;如果基本绝缘不是按照2500V设计,比如使用了3000V,那么加强绝缘就需要使用基本绝缘电压的1.6倍,即3000×1.6=4800V进行设计。具体距离可使用插值法。

06 电气间隙的验证试验

在标准中有很清晰的描述,如果设计满足F.2中的情况A,则采用设计检查,无需通过电压试验;如果涉及小于表F.2中情况A且大于情况B,则需要进行冲击电压试验进行验证。

1)试验目的:验证电气间隙能否承受规定的瞬态过电压。

2)可替代的试验:可使用交流或直流电压进行试验,前提是交流电压的峰值不小于2920V,直流电压的均值不小于2920V。

2920V的由来是,2500V的瞬时过电压是2000m海拔的要求,实验室通常为海平面,因此考虑到海拔系数,使用2920V进行测试,具体推算过程在之前的文章有写,链接放在这里:为何在GBT16935.1和IEC 60664-1中冲击试验电压是2920V而不是2500V?

3)验证试验数值

- 基本绝缘

-使用2920V的冲击测试电压。 - 双重绝缘

-基本绝缘和附加绝缘分开测试。 - 加强绝缘

-使用2500V的下一级4000V进行测试,或根据实际出现电压的1.6倍进行测试,需要考虑海拔因素决定测试电压。

07 爬电距离的设计

1)爬电距离的影响因素

- 电压及持续时间

电压需要考虑跨接爬电距离两端的长期电压有效值,在稳态工作电压、额定绝缘电压和额定电压三者之间选择最大值,不考虑瞬时过电压。 - 材料组别

绝缘材料组别Ⅰ 600≤CTI;

绝缘材料组别Ⅱ 400≤CTI<600;

绝缘材料组别Ⅲa 175≤CTI<400;

绝缘材料别组Ⅲb 100≤CTI<175 - 频率

2)基本绝缘的设计

- 基本绝缘

-在F.5中按照额定绝缘电压选择, 此电压为稳态工作电压、额定绝缘电压或额定电压的最大值,可以使用插值法。

- 双重绝缘

-双重绝缘为基本绝缘之值和附加绝缘之值的总和,附加绝缘所采用的污染等级、绝缘材料、机械强度和环境条件均可与基本绝缘所采用的有所不同。

- 加强绝缘

-加强绝缘的爬电距离应为基本绝缘的二倍。

08 爬电距离的验证

爬电距离采用设计检查,无需进行试验验证。

09 固体绝缘的设计

1)固体绝缘的影响因素

- 电压应力

- 频率

- 环境应力(温度、湿度、振动冲击)

- 介电强度

- CTI

实际上,在固体绝缘的设计上,并没有基本绝缘和加强绝缘的区别。但是对于固体绝缘的设计需要重点考虑施加在固体绝缘上的长期应力,其中包括热应力、电应力、环境应力和机械应力。

例如如果加工过程中出现了气泡、空隙或者分层,并且电压高于700V,要非常注意局部放电的产生。

10 固体绝缘的验证

虽说标准中针对固体绝缘的设计并没有明确的要求,但是针对它的验证却是由很多,IEC 60664-1中几乎所有的验证试验都和固体绝缘有关系。

在正式进入验证试验之前,由几点需要注意:

- 在运行、储存、运输或安装过程中可能承受机械应力的固体绝缘应在进行介电试验之前先进行有关的振动和机械冲击试验;

- 在进行介电试验前,应断开电涌保护器SPD;

- 可触及表面的非导电部分应覆盖金属箔。如果大型外壳不能实现完全覆盖金属箔,则只要局部覆盖金属箔就足够了,该金属箔应覆盖在提供电击保护的部分;

- 高压正负极都需要测试,不能只测单极;

- 除了需要满足IEC 60664-1之外,还需满足IEC 60664-3的要求。

1. 冲击电压耐受试验

1)试验目的:验证固体绝缘耐受额定冲击耐受电压的能力

2)替代实验:若交流电压的峰值>2920V, 则冲击电压试验可由交流电压试验代替,但交流电压试验不允许由冲击电压试验来代替。

3)合格判据:试验期间固体绝缘应无击穿或局部击穿,但允许有局部放电

4)试验数值:

- 基本绝缘

-2920V的试验冲击电压或大于2920V的实际冲击电压。 - 双重绝缘

-基本绝缘和附加绝缘分开测试。 - 加强绝缘

-使用2500V的下一个等级4000V进行测试或根据实际出现电压的1.6倍测试,需要考虑海拔因素决定测试电压。

2. 交流电压试验

1)试验目的:验证固体绝缘耐受电压的能力,包括短时暂时过电压、再现峰值电压、稳态工作电压、稳态峰值电压。

2)合格判据:固体绝缘不应发生击穿。

3)验证试验数值

- 基本绝缘

-型式试验中,使用U0+1200V AC=220V +1200V=1420V AC,持续时间60s, 如果整车厂有特殊要求需要协商,其试验的目的是为了验证绝缘配合设计是否有问题。

-常规试验中,使用U0+1200V AC=220V +1200V=1420V AC,持续时间1s~5s, 如果整车厂有特殊要求需要协商,其试验的目的是为了验证产线组装过程中是否对绝缘配合设计有影响。

- 双重绝缘

-基本绝缘和附加绝缘分开测试。

- 加强绝缘

-试验电压数值是基本绝缘的二倍,持续时间相同。

3. 直流电压试验

直流电压试验是交流电压的替代试验。

1)验证试验数值

- 基本绝缘的验证

-型式试验中,以电驱系统为例,需要满足GB/T 18488,即不小于2500V DC,持续时间60s, 如果整车厂有特殊要求需要协商,其试验的目的是为了验证绝缘配合设计是否有问题。

-常规试验中,以电驱系统为例,需要满足GB/T 18488,即不小于2500V DC,持续时间1s~5s, 如果整车厂有特殊要求需要协商,其试验的目的是为了验证产线组装过程中是否对绝缘配合设计有影响。

- 双重绝缘

-基本绝缘和附加绝缘分开测试。

- 加强绝缘

-试验电压数值是基本绝缘的二倍,持续时间相同

4. 局部放电试验

电压的峰值超过700V 并且平均电场强度高于1kV/mm,应规定对固体绝缘进行 局部放电试验。

1)试验目的:验证固体绝缘在四种电压种类下不会持续局部放电,包括长期暂时过电压的峰值电压、再现峰值电压、稳态工作电压、稳态峰值电压。

2)合格判据:没有发生绝缘击穿,且电荷量<10pc。

3)关于不同绝缘类型局部放电的不同不在这里阐述。

不知不觉写了这么多了,信息量很大,建议大家看下思维导图。基本上我把能想到的常见问题都涵盖进去了。如果有些问题在文章中没有找到答案,我们可以作为以后的话题进行梳理。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?