先进制造业快速发展,产品大量采用复杂曲面,产品造型与设计、逆向反求、竞品分析,以及检测需求迫切,生产商如何高效、精准地获取高质量3D数据,再做产品研发设计和质量控制,都涉及到三维光学测量技术的应用。

为了获取更佳的3D数据质量,使用三维扫描产品需要掌握一些必备的技巧,从而更好地提高扫描精度和效率,提升产品质量,接下来为大家分享三维扫描前需要准备的工作技巧。

01

三维光学扫描技术介绍

| 测量时光栅投影装置投影多幅多频光栅到待测物体上(多频外差相移技术),成一定夹角的两个摄像头同步采得相应图象,然后对图象进行解码和相位计算,并利用立体匹配技术、三角形测量原理,解算出两个摄像机公共视区内像素点的三维坐标。 |

|

|

02

设备开机时相机预热

| 三维光学面扫描产品属于精密仪器,设备开机使用前,建议对相机进行10-15分钟预热,设备通电后先放置10-15分钟,使之被加热到稳定的工作温度,测量数据会更稳定和可靠。 |

|

|

03

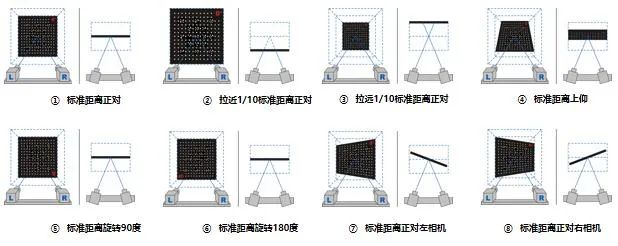

系列标定原理和步骤

| 标定是借助于系统配置的标准标定板,计算出测量头的所有内外部结构参数。标定板上按照一定规则分布有编码点和非编码点,带有两个标尺信息,标尺即标定板上两斜对角标志点间的距离。标定板的背面标有详细的刻度和参数信息。 |

|

|

04

三维扫描预处理

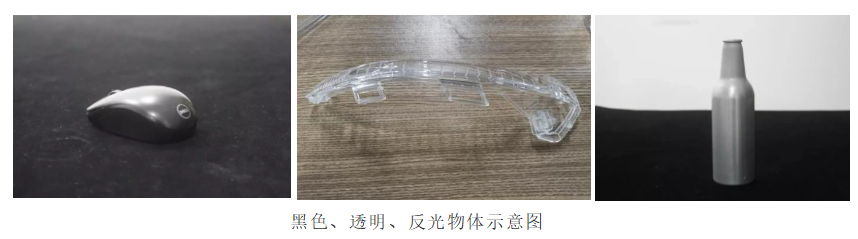

| 哪些样件需要喷粉? 扫描设备可以接收到被测物体的反射光线,这是获取三维数据的必要条件。一般来说,对扫描精度要求高,建议对表面进行喷粉处理,尤其是以下黑色锈蚀、透明、反光物体,以提高扫描精度。 黑色物体、反光物体和透光物体,无法满足反射-接收光线的原理要求,喷粉处理可以尽可能多地去除干扰的因素,如颜色差异、反射差异、纹理等,测量精度更高。

扫描中进行喷粉,要使用显像剂。显像剂的作用是在被扫描物体表面附着一层白色的粉末,改变工件材质的表面属性,利于扫描设备高质量的数据获取。 |

| 喷粉会影响精度吗? 工件检测对于精度要求严苛,喷粉对精度有影响吗?为了验证这个问题,我们采用DPT-5和钛粉进行了测试。采用新拓三维XTOM工业级三维扫描仪为测试设备,分别对陶瓷块多次喷涂DPT-5/钛粉来测试对精度的影响。 经测试得到以下结果: 1. 喷不同显像剂对精度影响有差异,钛粉对结果影响最小,扫描精度高的样件推荐喷钛粉; 2. 钛粉喷一次尺寸增加1~2um, 喷DPT-5一次尺寸增加5~6um。

|

| 喷粉如何操作? 手持显像剂喷瓶,长按喷嘴,将显像剂喷涂在工件表面,通过手持角度以及滑动速度控制喷涂效果。 操作流程(以DP5-5为例): 1、摇均匀显像剂 2、喷显像剂时,距离15-20cm左右长按喷嘴匀速划过工件表面,来回喷涂直至覆盖整个工件。(喷涂过程尽量不触碰工件,以免影响喷涂效果。) 3、喷涂完成后,显像剂应均匀覆盖工件,表面平滑。

|

05

测量幅面标志点的使用

| 标志点就是用于多视扫描自动拼接的坐标转换的圆点。标志点根据测量项目的需求可以制作成白底黑点、黑底白点、中心带十字丝或者小圆点等,目前使用最多的是黑底白点的标志点。

|

| 三维扫描的贴点技巧 在实际贴点中,根据工件的特征,我们遇到的贴点情况主要有两大类,一类为可以直接将标志点粘贴在工件表面,另一类为标志点无法直接粘贴,需要进行“借助”贴点。

第一类 标志点粘贴在工件表面 大部分工件测量,可以直接粘贴标志点,扫描过程中标志点相对于工件位置不变,拼接精度有保障。 增加了空间自由度控制度; 保证整体坐标拼接的精度和匹配成功率; 第二类 标志点粘贴在工件外部 1.在转盘上粘贴标志点 对于一些结构特征复杂,轮廓多样的工件, 无法完全在模型上贴点,这时就需要借 助背景或一些夹具来贴点,实现拼接扫描 的目的。 便的从不同的角度对物体进行扫描; 平台上布置的标志点将作为公共标志点基准进行拼接;

2.依靠测量框架标志点

夹装载一个预先已经测量过全局标志点坐 标的夹具内,将工件固定好,测量前导入 全局坐标点作为拼接基准,提高测量精度。 夹装在一个预先已经测量过全局标志点坐标 的框架内; 测量前导入全局坐标点作为拼接基准,提高 测量精度;

|

| 做好以上准备工作,就可以开启三维扫描仪测量头进行扫描。通过这篇文章的介绍,您对于三维面扫描工作准备技巧,是不是更清晰吗?关于扫描仪操作技巧,有不明白的地方,欢迎留言或电话咨询我们的技术工程师,感谢大家~ |

END

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?