一、案例背景

裂纹监测在工程和科学研究领域有重要意义,主要体现在预防结构失效延长使用寿命,评估新材料的强度、韧性和疲劳特性,复杂极端环境下的工程研究等方面。

在金属结构的安全性评估中,裂纹尖端张开位移(Crack Opening Displacement, COD)是衡量材料断裂韧性和裂纹扩展行为的关键参数。

传统的裂纹监测,采用应变片、COD规(裂纹开口位移计)和光学显微镜等方法,存在局部测量、接触式影响和实时监测的局限,难以全面捕捉裂纹扩展的全过程。行业亟需一款可高精度、高效率监测动态裂纹张开位移的非接触全场测量方案。

二、DIC原理、技术对比和重要性

新拓三维基于位移场提取COD、DIC全场应变测量及裂纹尖端定位方法等关键技术,全新推出了高效、非接触的裂纹张开位移(COD)监测解决方案。

DIC测量方案能够全面、精准地计算裂纹部位的张开位移,以此确定原始裂纹部位张开位移(COD值),显著提升了监测精度和测试效率,适用于各种复杂结构和材料的裂纹研究与工程应用。

1:与其他技术的对比

1、传统方法(如夹式引伸计、应变片):仅单点测量,空间分辨率低。

2、COD规(裂纹开口位移计)和光学显微镜:需接触试样,仅限局部监测,且无法实时监测。

3、有限元模拟:需DIC提供实验数据,验证数值模型的准确性。

2:DIC技术的优势

1、非接触式测量:避免传统接触式传感器(如引伸计)对裂纹扩展的干扰。

2、全场信息:捕捉裂纹周围全场位移/应变分布,分析原始裂纹部位张开位移(COD值)。

3、高时空分辨率:适用于动态裂纹扩展(如冲击载荷)的实时监测。

4、兼容复杂条件:可在高温、腐蚀环境或微观尺度(显微DIC)下使用。

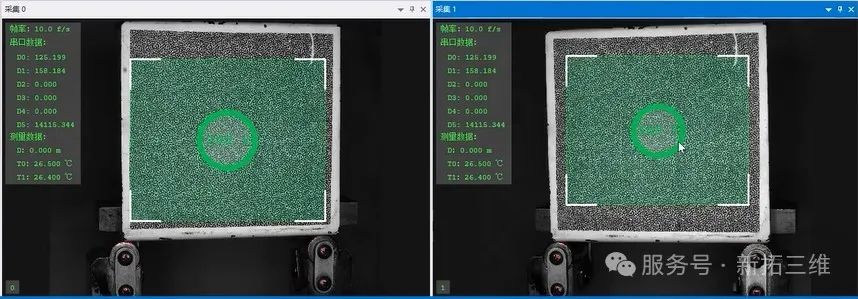

三、金属材料裂纹张开位移(COD)试验

在DIC分析中,散斑的形成和质量对结果的精确性至关重要。新拓三维XTDIC三维全场应变测量系统自带散斑评估系统,具有分析散斑对比度、图像梯度质量的功能,并以此推荐子集大小,更有利于使用DIC软件选择散斑域,实现更高质量的DIC数据分析。

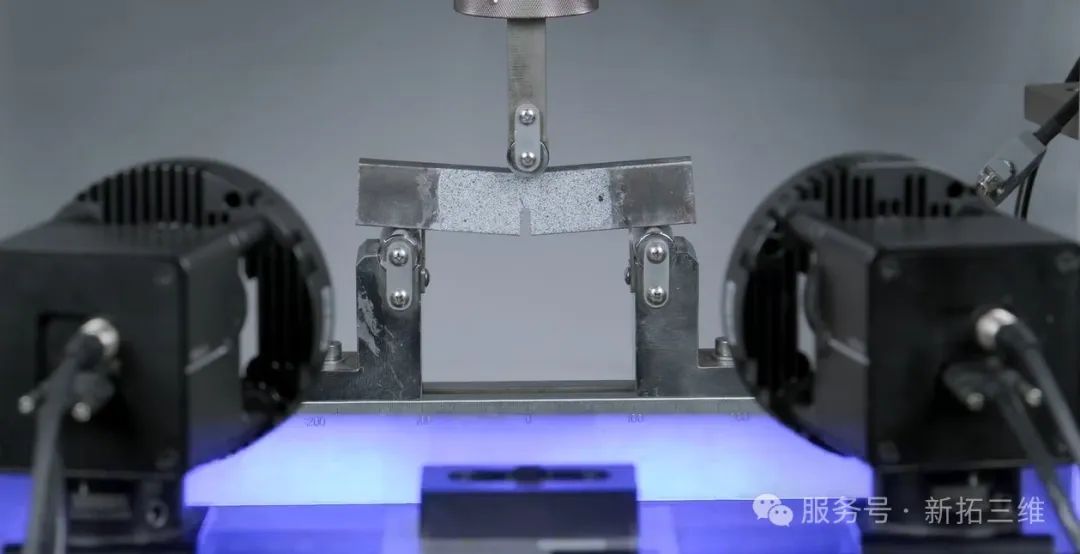

在预制裂纹的试样上,标定裂纹尖端位置。使用XTDIC三维全场应变测量系统高分辨率相机(双目立体系统)记录裂纹扩展过程的图像序列。同步加载设备(万能试验机)施加力学载荷,载荷、位移与图像采集严格同步。

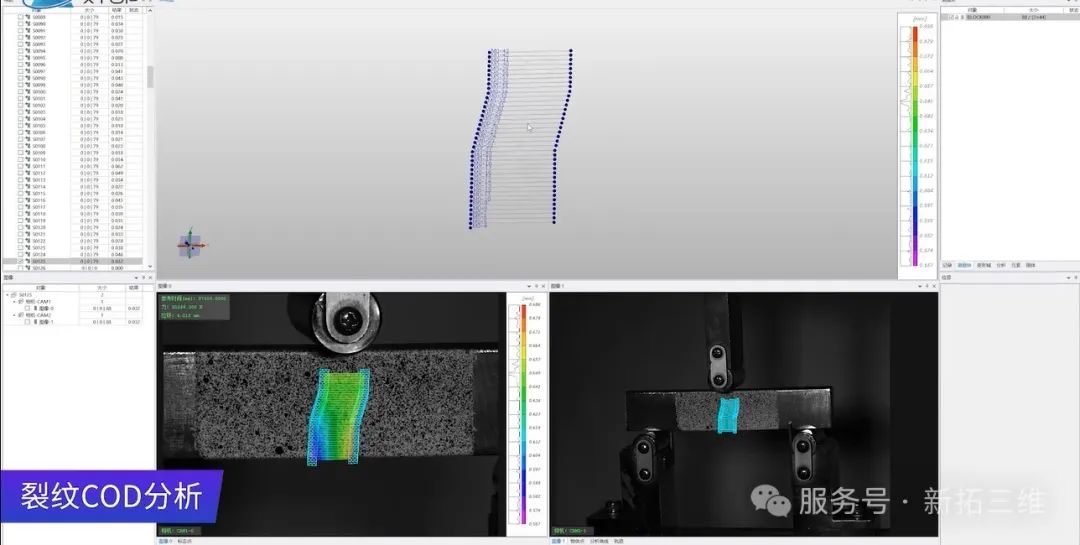

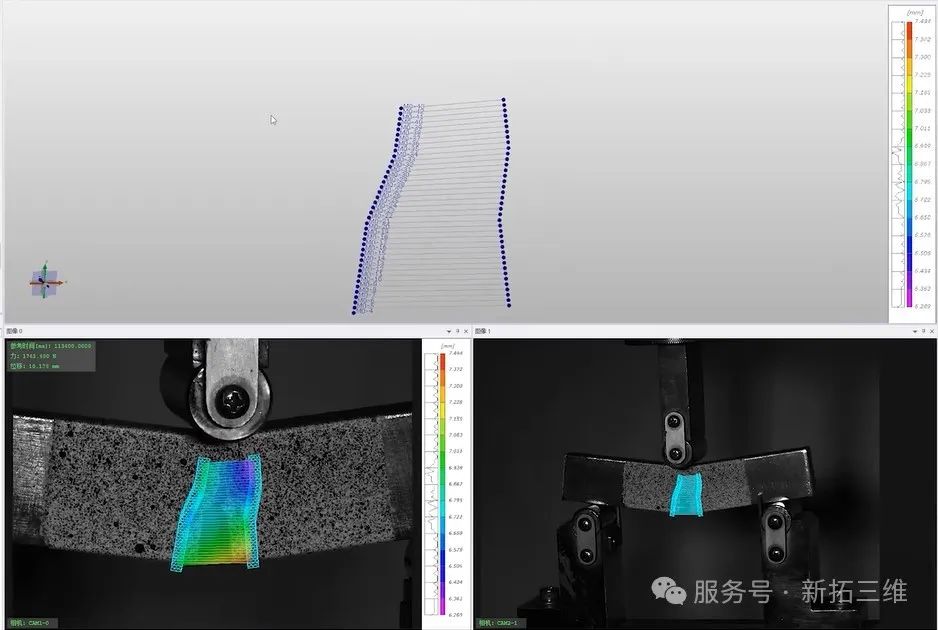

DIC软件对裂纹张开位移(COD)的提取,通过位移不连续性或应变集中区域识别裂纹路径,沿裂纹路径法线方向,提取两侧位移差,在裂纹尖端后方(如1mm)处取平均值作为COD值。

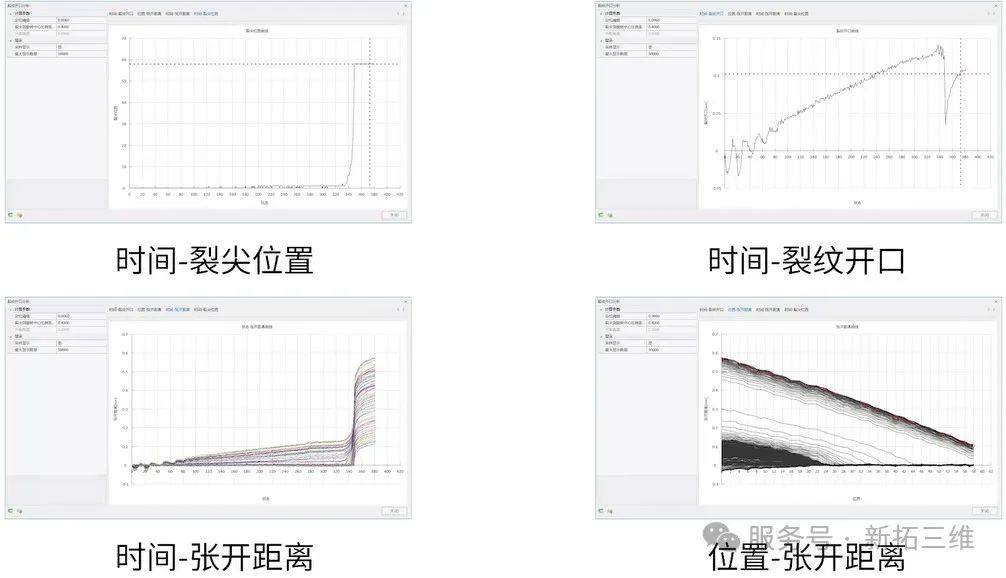

DIC软件对COD进行定量分析:分析时间-裂尖位置,时间-裂纹开口,时间-张开距离,位置-张开距离。

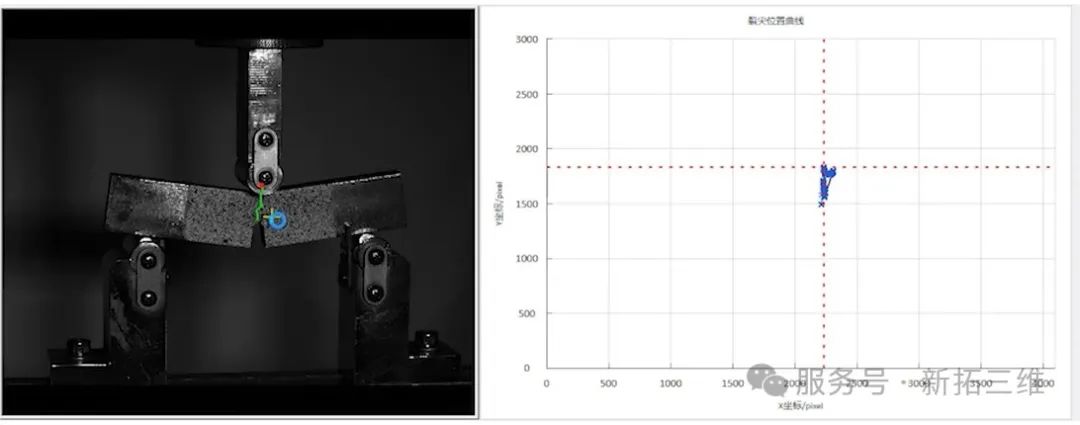

为了跟踪裂纹随时间的演化,XTIDC三维全场应变测量系统可计算对应参考图像(第一图像)和畸变图像之间的差值,并针对每个评估点进行相关性计算,通过测量残差分析裂纹尖端的位置。

裂尖位置分析

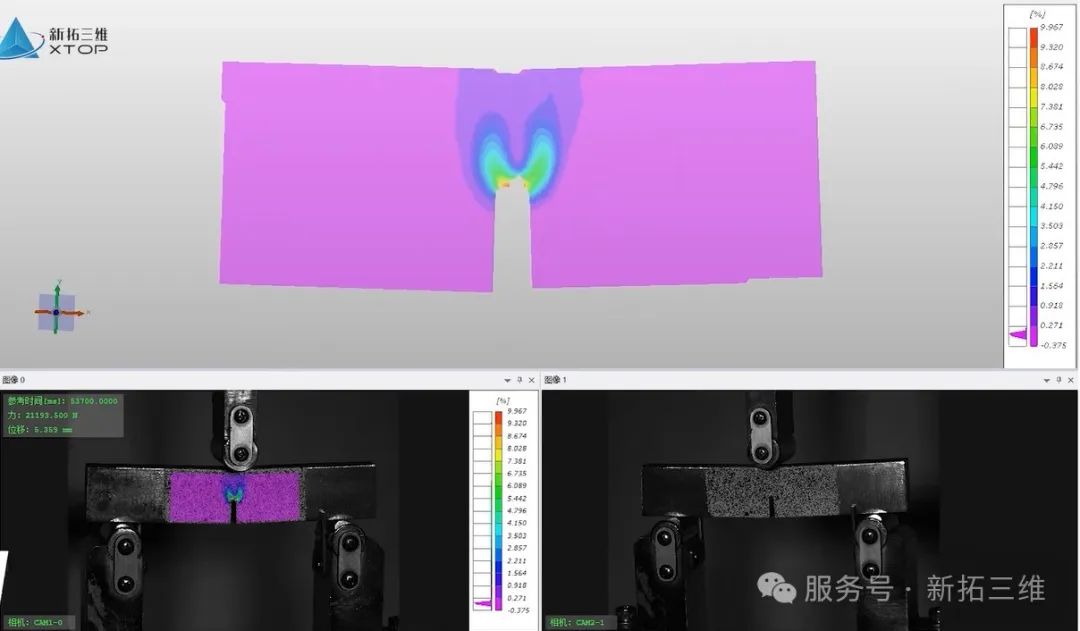

DIC软件分析裂纹动态变化过程的应变场变化:

裂纹最大主应变

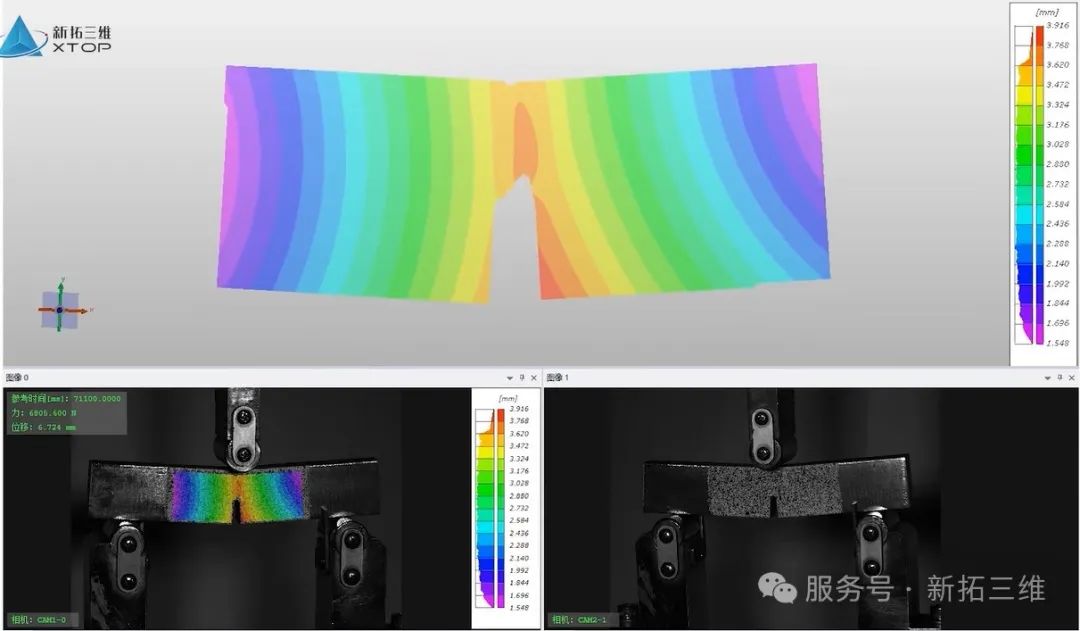

DIC软件分析裂纹动态变化过程的位移场云图:

裂纹位移云图

四、案例应用总结

新拓三维XTDIC三维全场应变测量系统,基于三维数字图像相关可提供三维位移场和应变场,裂纹COD分析模块功能可计算裂纹部位的张开位移,以此确定裂纹张开位移(COD)的值,实时可视化监测裂纹的进展,结合断裂力学理论(如J积分、CTOD准则)评估材料断裂韧性,极大提升了识别精度和计算速度,为材料破坏机制研究提供了关键数据支持。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?