大部分情况下,用快速选型就可以了,但是呢,有些时候重载,急停,精密度高这种特殊情况的时候,我们就要计算了。这套选型是最精密的一套计算选型,看完这个,以后就不用再学习其他电机选型了。

1.普通电机选型1

三相异步电机

定子:产生旋转磁场

转子:切割磁场,产生洛伦兹力

结构简单,成本低,稳定

效率较低,转速不稳定

N=60xf/P

磁场旋转速度:1500

电机旋转速度:1450

优点:结构简单,成本低廉

矽钢片

硅钢片 SI

同步电机:转子自己励磁或者永磁,转子转速与磁场转速一致

效率高,转速稳定

高转速场合,运行稳定性有要求的场合

普通电机:

三项、单相异步电机

减速电机

交流电机和直流电机

微型:直流电机

碳刷电机:普通直流

无刷电机:高转速场合,低噪音场合(寿命是碳刷电机的6倍以上)

永磁电机

励磁电机

调速电机:

降压调速:通过调整电机的输入电压,改变电机转矩

变极调速:有级调速。P越小,转速越高,转速越高,扭矩越小

变频电机:改变电流频率,实现变速

单相异步电机(200W)

同步电机:反复启停,反复正反转,运行平缓,高转速

电磁制动电动机(抱闸电机):快速停止要求,绝对停止

力矩电机:转速随负载变化,恒力矩输出

如何做到恒力矩输出,有下面三种方法:

1. 使用力矩电机

2. 磁粉离合器:配合普通三项异步电机使用,一般用于收卷

磁粉制动器:单独使用,一般用于放料(卷料、铜线)

3. O型皮带(圆带)

减速电机:

S系列蜗轮蜗杆减速机

输出转速:0.1-397RPM

输出转矩:70NM-4200NM

功率:0.12KW-252KW

自锁能力

R系列同轴减速机

输出转速:0.05-1829rpm

输出转矩:50-18000NM

功率:0.09kw-160kw

F系列

输出转速:0.1-752rpm

输出转矩:130-18000NM

功率:0.12kw-200kw

K系列

直角伞齿轮

输出转速:0.1-522rpm

输出转矩:200-50000NM

功率:0.12-200kw

IP等级

IP68

IP44、IP54

在工厂内:高于IP23

户外使用条件:IP54

防护等级越高,散热越差 ,成本越高

电能-磁能-转动(机械能)

电热

热继电器

2.普通电机选型2

1、兰州-兰州电机

2、上海-上海电机

3、重庆-赛力盟

4、湖南-湖南湘电

5、安徽-皖南电机

6、河北-掹牛电机

7、山东-华力电机

8、南阳防爆

9、佳木斯电机

10、台湾-东元、台创、晟邦(城邦)、万鑫

1、瑞典-ABB

2、德国-西门子、力士乐、啸驰、诺德、赛威

3、日本-安川、三菱、三洋、松下、富士

电机选型流程

一、选择电机类型

1.小负载输送机:单相异步电机,调速电机

2.中大型输送机:三相异步电机,变频电机

3.收料机:力矩电机(堵转) 伺服力矩控制(打螺丝,拧紧伺服)

4.反复启停、反复正反转:同步电机

5.低转速大扭矩输出:减速电机

6.一般精度一般转速控制:步进电机

7.高精度高转速控制:伺服电机

8.高精度,高扭矩:DD马达

二、工况分析及计算

1. 小负载:计算功率

摩擦力 外力 皮带张紧力

2. 中大负载:计算扭矩及转速

P = T x N/9550

T:扭矩 N·M

N:转速 r/min rpm

P:功率 KW 千瓦

惯量

三、减速比计算

1.皮带带轮

2.丝杆传动:导程

3.齿轮减速:减速比 涡轮

4.同步带、链轮

减速机:通过降低转速,提高扭矩

重力:G=mg

m=质量 kg

g=9.8 10

摩擦力:F=μmg

μ:摩擦系数 钣金0.2 滚筒0.1 滚珠丝杆、直线轴承0.05

加速力:F=ma

a=V/t

功率计算:

P=F·V

F:摩擦力

V:直线运输速度

电机输出功率:

P=T·ω

T:扭矩

ω:角速度

扭矩、转矩 计算

T=F·R

齿轮,皮带轮,皮带辊

F传递的力

R半径

除了皮带辊以外,其他的传动均属于减速机构

滚珠丝杆匀速力矩

T=Pb·(μmg+F)/2π

μmg:摩擦力

F外力

Pb导程

摩擦力不可忽略

皮带张紧力:F=0.33μmg

因皮带张紧而导致传动系统所增加的额外负载

匀速直线运动所需要的克服的力(摩擦力、皮带张紧力)

加速扭矩:T=J·β

J:直线惯量+转动惯量

β:角加速度

β=ω/t

t:加速时间

ω=2πN/60

N转速

惯量:

空心轴:J=mr^2

均质圆柱体惯量:J=(mr^2) / 2

计算负载的时候可以放大,不能缩小

滚珠丝杆、皮带辊 要算全惯性惯量:

J = M(A/2)^2

A:电机每转一圈 物体直线运动的距离

丝杆:A=Pb

皮带辊:A=周长

M:质量

3.中负载输送线电机选型:

皮带输送机上的负载重量:200kg

皮带输送机所用皮带重量:10kg

皮带与支撑的摩擦系数μ:钣金、型材0.2 滚筒0.1

皮带输送机工况安全系数:K(小负载2-3,大负载4-6) 4

皮带输送机的传动的效率:0.75(综合考虑,可小不可大)

皮带输送机所用滚筒直径:D=89mm

皮带输送机输送速度:V=0.25m/s

安全系数:计算时省略的越多,安全系数越大

g=10

g=9.8

P=F·V

F=摩擦力+皮带张力

F=μmg+0.33μmg

=0.1·210kg·9.8+0.33(0.1·210kg·9.8)

匀速直线运动时克服的力 =273.714N

P=F·V

=273.714·0.25

=68.42

P电机=P·K/效率

效率:传动过程中产生的损耗(驱动传动部分所需要的基础功率)

K:安全系数 (小负载2-3,大负载4-10)

=68.42·4/0.75

=364.9W

效率:轴承(对) 0.95

减速机0.9

滚珠丝杆0.98

梯形丝杆0.4-0.6

蜗轮蜗杆0.2-0.4 不确定

同步带:0.9

工况系数影响因素:海拔、工作制、环境温度、启动系数

皮带材质:

PVC整体防静电处理 聚氯乙烯 -10-80度 工业 烟草 物流 包装 便宜

PU 聚氨酯 优力胶 -20-80 耐油性好一点 粮食,工业 ,果蔬肉类

PE 聚乙烯 100度 无毒分解后无毒 食品 医药

橡胶皮带 -15 -130 户外 便宜 强度高 矿山冶金煤炭沙场 重型运输 摩擦力大

硅胶皮带 -70-280度 航天化工 冶金 电气绝缘

皮带支撑类型:

钣金 低速轻载

型材 低速轻载

滚筒 高速重载 成本高

混合支撑 滚筒+钣金 中速中载 性价比

4.普通电机选型3

板链输送机

1.皮带容易撕裂、刺穿、开裂 板链可以快速更换

维护简单

2.板链耐腐蚀优良

3.转弯能力优良

5.板链输送机选型:

板链输送机的滞留部分负载重量 M1=30kg

板链输送机的传送部分负载重量 M2=70kg

板链输送机的滞留部分板链重量 M3=20kg

板链输送机的传送部分板链重量 M4=20kg

板链输送机的回流部分板链重量 M5=40kg

板链输送机所用板链重量

M =板链每米重量(kg/m)·长度(m)

板链与负载间的摩擦系数 μ1=0.2

板链与滑轨间的摩擦系数 μ2=0.2

板链输送机工况安全系数 K=2(小负载 2-3、大负载 4-6)

板链输送机的传动的效率 η=0.75(要综合考虑,给小不给大)

负载在板链输送机上速度 V=0.25m/s

板链输送机所用链轮直径 D=142mm

1.滞留部分受力分析(160N)

(板链+负载) 板链与导轨之间的摩擦力

(M1+M3)·μ2·g

(30kg+20kg)·0.2·10

=100N

板链与负载之间的摩擦力

M1·μ1·g

30·0.2·10

=60N

2.传送部分受力分析(180N)

(M2+M4)·μ2·g

(70+20)·0.2·10

=180N

3.回流部分受力分析(80N)

空载状态下板链与导轨的摩擦力

M5·μ2·g

40·0.2·10

=80N

160+180+80=420N

实际需要的最低功率

P=F·V

=420N·0.25m/s

=105W

电机功率

P电机=P·K/效率

当K=2时 P电机=280W

当K=4时 P电机=560W

计算减速比

N=V/(πD)

N:电机转速 rpm

V:板链输送速度 M/S

D: 链轮直径

N=0.25 / 3.14 x 0.142

=0.56 r/s

=33.7 rpm

1400/33.7=41.5

减速比尽可能选小(输送速度大于预定速度)

计算出来41.5 选择减速比40-35

输送机速度高于预定速度一定范围内没关系

但是如果输送机速度低于预定速度,那么电机可能面临重选

变频一般不超过100HZ

倍速链:适用于高负载,高运行速度的输送机

6.倍速链输送机选型:

倍速链输送机的滞留部分负载重量 M1=40kg

倍速链输送机的传送部分负载重量 M2=60kg

倍速链输送机的滞留部分链条重量 M3=2kg

倍速链输送机的传送部分链条重量 M4=2kg

倍速链输送机的回流部分链条重量 M5=4kg

倍速链输送机所用链条重量 M =链条每米重量(kg/m)·长度(m)

倍速链输送线长度 L=5m

有滞留时链条与负载间的摩擦系数 μ1=0.1

有滞留时链条与滑轨间的摩擦系数 μ2=0.2

无滞留时链条与滑轨间的摩擦系数 μ3=0.08

倍速链输送机工况安全系数 K=4(小负载 2-3、大负载 4-6)

倍速链输送机的传动的效率 η=0.75(要综合考虑,给小不给大)

负载在倍速链输送机上速度 V=0.25m/s

倍速链输送机所用链轮直径 D=82.2mm

1.滞留部分受力分析

(M1+M3)·μ2·g

(40+2)·0.2·10

=84N

M1·μ1·g

40·0.1·10

=40N

2.输送部分受力分析

(M2+M4)·μ3·g

(60+2)·0.08·10

=49.6N

3.回转部分受力分析

M5·μ3·g

4·0.08·10

=3.2N

84+40+49.6+3.2=176.8N

链条输送速度:

V=物体输送速度/增速比

=0.25/2.5

=0.1 m/s

需求最低功率

P=F·V

=176N·0.1

=17.6W

电机功率

P电机=P·K/效率

K:安全系数

P=17.6·4/0.75

=94W

选100W

计算减速比

输出轴转速

N=V/πD

=0.1/(3.14·0.082)

=0.38 r/s

=24 rpm

减速比:1400/24 = 58.33

1.电机调速(调压、变频)

2.改变驱动轮直径

链条输送机上的负载重量 M1=50kg

链条输送机输送链条重量 M2=5kg

链条输送机回程链条重量 M3=5kg

链条输送机所用链条重量 M =链条每米重量(kg/m)·长度(m)

链条与滑轨间的摩擦系数 μ=0.2

链条输送机工况安全系数 K=3(小负载 2-3、大负载 4-6)

链条输送机的传动的效率 η=0.75(要综合考虑,给小不给大)

负载在链条输送机上速度 V=0.25m/s

链条输送机所用链轮直径 D=50.1mm

7.步进电机选型与应用 1

步进电机每走一步的步骤

开环控制(步进电机):只管下命令,不管是否完成

一步:静止-加速-匀速-减速-停止

过载:加速-匀速-减速-丢步-停止

闭环控制(伺服电机、混合步进电机):下命令以后,确保任务达成

一步:静止-加速-匀速-减速-停止

过载:静止-加速-匀速-减速-丢步-位置调整-相对静止

80-90摄氏度 正常

超过110-120度的时候,会导致转子消磁,转矩变小。

磁场锁不住转子---丢步

运行时间不超过50%,发热

24H小时:总动作时间不超过12H

步距角

雷赛,鸣志,研控

设置/控制

严格控制脉冲数量--精确位置控制

严格控制脉冲频率--精确速度控制

外加编码器:反馈位置,反馈速度。当出现误差时,可以自动补偿

增量型(用的多、秒表式,便宜)

没有原位

仅限于单圈脉冲控制,多圈控制需要依靠

绝对值型

全行程内,每一个位置都有独立的编码(有范围限定)

最高25位分辨率(2的25次方个脉冲)

精度要求较高

断电要求继续控制

KUKA

机械式(钟表式)

电池+计数寄存器(设备断电)2-3年

韦根计数(磁极旋转,使线圈切割磁感线,产生脉冲)

闭环步进带编码器,但不仅仅是增加了编码器

旋转编码器:绕线机,绕线长度

40/50

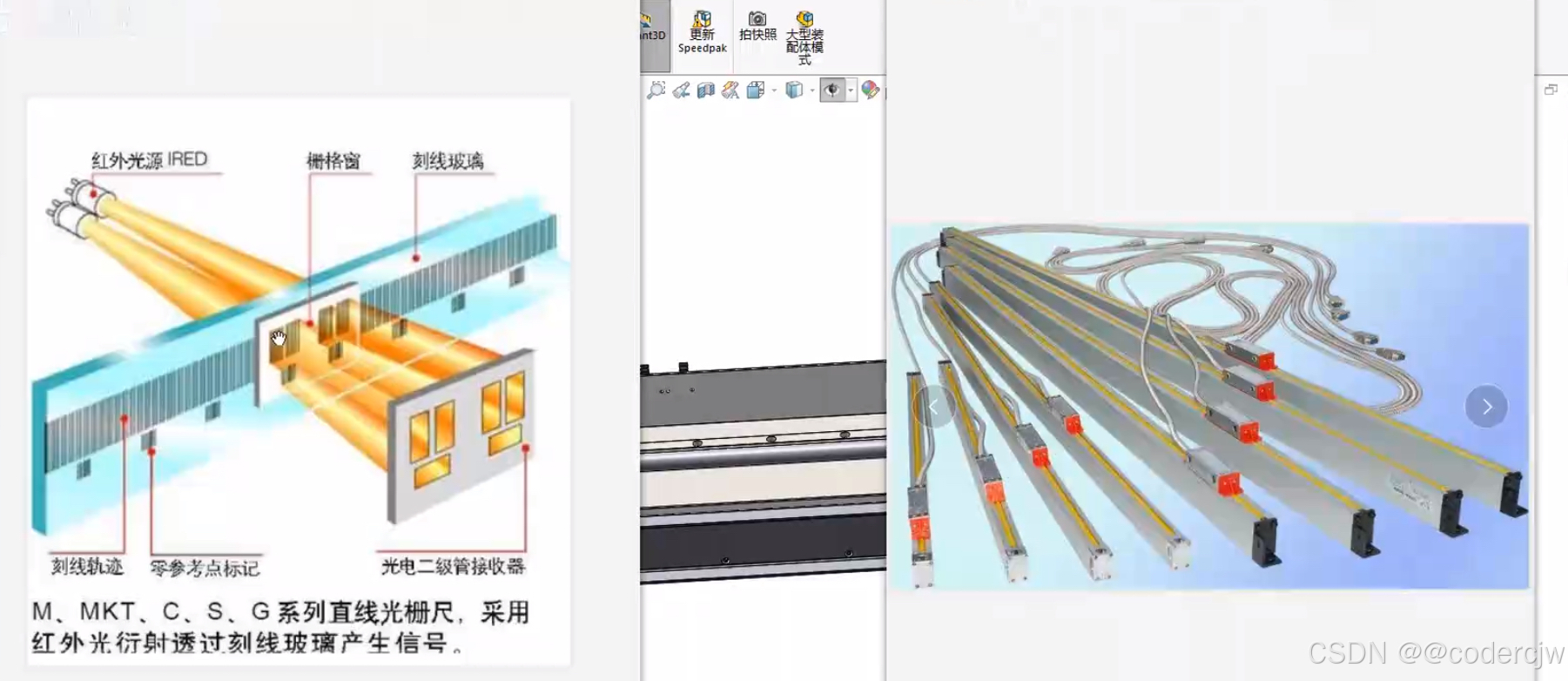

光栅尺:直线电机、机床、高精度、成型工艺

步进电机 2相 3相 5相

永磁式一般 2相 步距角7.5°

反应式一般 3相 步距角1.5° 已经被市场淘汰了

混合式

相数:电机定子的线圈组数

2相 1.8°/0.9° 200/400 脉冲数量

3相 1.5°/0.75° 240/480

4相 0.9°/0.45° 400/800 (可以使用2相驱动器)

5相 0.72°/0.36° 500/1000

2相:运行稳定一般,精度一般

5相:精度要求较高,低速运行平稳性要好

8.伺服电机

低速振动、低频振动(与负载无关)

250rpm以下

1.升级成更高相数步进电机

2.升级成伺服电机

3.加减速器:避开低速区

(需求转速输出 200rpm、选择减速比3的减速器,电机600rpm)

4.细分:解决低频振动、提高精度

并没有从根本上大幅度改善步进电机精度

通过步进驱动器控制磁场精确变化

驱动器最大256倍细分

常用 2倍(半步)、4倍(优化低速振动)

4倍是保持精度的极限

4倍以上是无法保证精度

9.步进电机选型与应用 2

三相混合式步进电机1.5°/0.75°

1.2°/0.6°

永磁步进电机 2相

感应式步进电机 3相

半步:两倍细分

256倍细分

细分倍数越多,需要的脉冲频率越高(运算负担)

一般情况下用4倍

步进电机的矩频特性

转矩-脉冲频率 特性

转矩-转速 特性

P=T·N/9550

普遍设计选型时默认步进电机转速为600

普通步进电机常规型号600转以后扭矩急剧下降

高速运转时,如果扭矩下降太多,容易导致丢步

通电情况下。保持扭矩、静扭矩

快速选型:选择对应的保持扭矩,然后取2-5倍安全系数

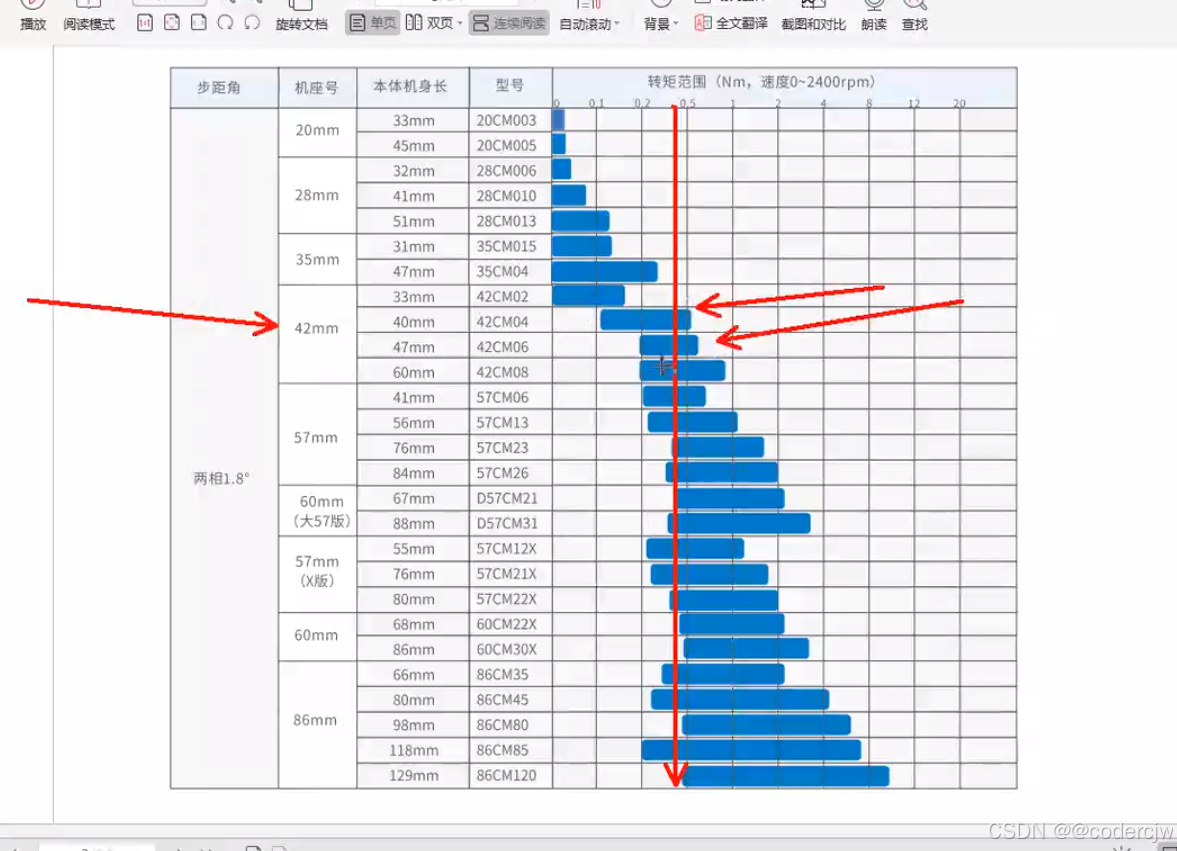

国际通用:步进电机法兰尺寸 (基座号)

20mm

25mm

35mm

39mm

42mm

57mm

86mm

110mm

130mm

步进电机没有额定功率,一般用机座号形容电机输出能力

,保持扭矩

电机输出能力越强,电机尺寸越大

伺服电机按照功率形容(扭矩、转速)

反向电动势(楞次定律)阻碍电流输出

线圈变化频率越高,反向电动势越大

机身长度

长度越长,低速扭矩越大,对于高速时扭矩增幅不明显

启动相应较快时

机身越长,输出力矩越大,但是衰变的更快,越适合大负载

1500,大电流大电压

电压越大、电流越大=中速性能越好

额定电流,电流越大,中速段曲线越平稳

额定电压,电压越大,中速段曲线越平稳

电流和电压取决于驱动器

RPS 每秒钟转速 10 ·60 = 600rpm

RPM 每分钟转速

1.选静力矩

2.机身长度(是否大负载)

3.选额定电流(是否高于600rpm)

4.选额定电压(是否高于600rpm)

安全系数:弥补偷懒

(少算的效率,少算的负载,少算的力矩衰减)

(工况系数,弥补恶劣运行环境、运行市场带来的负载)

如果说计算好需求扭矩以后,

快速选型方法 T·K(安全系数2-5倍)

精准选型方法 查表 已知转速和最低需求扭矩安全系数1.2-2

步距角

分辨率,每一个脉冲使物体前进的直线距离,电机带动传动机构转一圈 ,传动使负载前进的位移距离

步距角取决于电机结构

两相混合式步进电机 步距角 1.8°/0.9°

360°/1.8° =200 /400脉冲

丝杆导程Pb=5mm

整步:0.025mm/每脉冲

半步:0.0125mm/每脉冲

五相混合式步进电机 步距角 0.72°/0.36°

500 /1000

丝杆导程Pb=5mm

整步:0.01mm/每脉冲

半步:0.005mm/每脉冲

12V

24V

48v

36V

50V

60V

72V

75V

110V

220V

电气工程师调试:

自启动频率 :启动速度超过自启动频率=无法启动,高频振动

减速步进电机

低速大扭矩场合(减速增扭矩)

在需要微动的场合(提高分辨率)

避开低频振动速度范围

低速时提高步进电机刚性或增加自锁性(保持力矩放大)

刹车型步进电机

1.垂直负载,安全考虑(断电刹车)

2.快速刹车

精确定位:闭环控制才是硬道理

防水型:特殊工况:高湿度、高水雾浓度环境下使用

IP65

真空型步进电机:-80°C-200°C 环境温度

丝杆步进电机:模组化设计,节约空,减少设计难度,降低设备复杂程度,安装方便

1.外部驱动式(丝杆直线模组)

2.贯穿轴式(螺母旋转,丝杆固定)

3.推杆式(电动推杆、电缸)

闭环步进电机、混合式伺服电机

30ms

250 rpm

低频振动区

2相步进电机 100 pps- 400pps 30-120 rpm

pps:每秒脉冲数

闭环步进电机、混合伺服电机

伺服电机:高精度、高转速、高响应

3000rpm以下可选闭环步进

1.闭环控制技术。反馈 速度(频率) 位置(数量)

2.较大的提升电机的高速性能

3.发热量较低

4.响应时间较快

5.静止时无振动(开环、闭环步进电机 绝对静止)

6.运行平稳

7.调试简单 伺服电机:调试增益

精度 速度 负载能力 输送距离

丝杆模组

优点:精度高(KK模组),负载大

缺点:行程短(常规不超过1.5m)、速度属于中等(不超过1m/s啸叫)

细长比:50-30 35 长度/直径

同步带模组

优点:行程长 (常规最大4M) 速度快 2M/S

缺点:负载小 精度中等

精度:0.1mmz

齿轮齿条模组

优点:高速、大负载(重载)、超远距离输送(码头设备)

缺点:精度低、磨损快、噪音大

精度:0.2mm

但是:以上模组都可以通过精密调试达到 0.02mm精度(加光栅尺或者磁栅尺)

步进电机选型流程

1.需要确定电机类型:普通电机、步进电机、伺服电机、直驱电机

2.电机配件选择: 步进电机(减速器、闭环、防水、耐热、刹车、丝杆)

根据减速比确定减速器

根据转速与精度要求确定是否闭环

根据使用环境确定是否 防水 耐热

根据负载与输送方向确定是否 刹车(快速停止需求,大负载需求,是否受到负载重力需求)

5000rpm 弹簧式 10000rpm 电磁式

3.相数:根据分辨率选择对应的步距角

普通状态:2相

稍微要求高:3相

精度要求较高:5相

精度要求高:闭环步进

精度要求很高:伺服

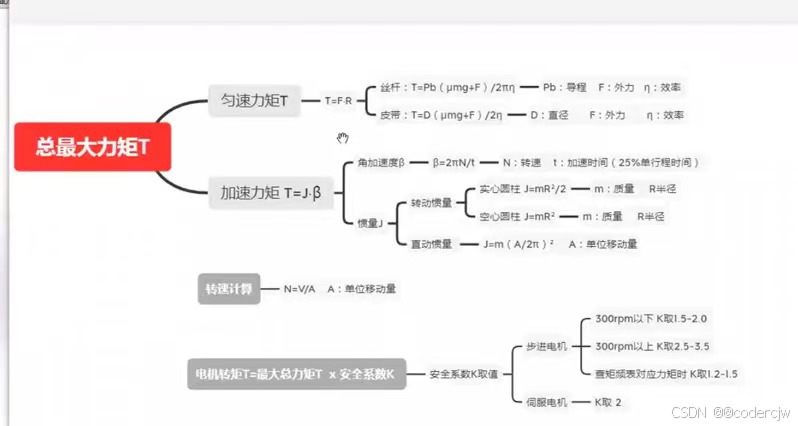

4.计算需求转矩

5.确定基座号

6.选择精确的型号(额定电流 额定电压 机身长度及惯量比 单双轴)

7.匹配驱动器

匀速力矩(匀速运动时需要克服的力)

T=F·R

F:摩擦力

R:力臂(带轮半径)

T=Pb(μmg+F)/(2Π效率)

Pb:丝杆导程

μmg:摩擦力

选择导轨的时候会看到对应的摩擦系数

F:外力,来自外部的力(重力,恒力弹簧)

皮带

T=D(μmg+F)/2效率

D:带轮直径

加速力矩

T=J·角加速度

角加速度=角速度/加速时间

角速度=2ΠN

N:转速

角加速度=2ΠN/t

N=V/A

V负载直线速度

A单位移动量,但电机每转一圈时负载直线位移量

皮带传动:A就是带轮分度圆周长

丝杆传动:A就是导程

加速时间t

取定位时间(就是节拍)的25%来作为加速时间

步进电机加速时间一般是:0.1s-1s

伺服电机加速时间一般是:0.05s-0.5s

普通电机加速时间一般是:3-5s

转动惯量: J=mR^2/2 单位:kg/m^2

m转动的负载质量 (先确定材料,再点击“质量”-“评估属性”,那么质量就出来了。)

R回转体的半径

直动惯量: J=m(A/2Π)^2

A单位移动量,但电机每转一圈时负载直线位移量

皮带传动:A就是带轮分度圆周长

丝杆传动:A就是导程

m负载质量

10.丝杆模组中步进电机的选型计算:

负载速度: 0.2 m/s

滑动负载: 15kg

丝杆长度: 0.5m

丝杆直径: 0.02m

丝杆导程A: 0.02m

摩擦系数: 0.1

移动距离: 0.42m

机械效率:0.9

定位时间:2.6s

加减速时间t:0.2s

外力:0

移动方向与水平夹角:0

丝杆密度:7900 kg/m^3

分辨率(精度):0.05 mm/step

步距角计算

步距角=(360°·分辨率)/单位移动量

=(360°*0.05mm)/20mm

=0.9°

两相混合式步进电机 1.8°/0.9°

转速计算

转速=负载速度/单位移动量

N=V / A

N=0.2/0.02

N=10 rps (每秒的转速)*60s

=600rpm

匀速力矩计算

T=Pb(μmg+F)/(2πη)

=(0.02*0.1*15*10+0) / (6.28*0.9)

=0.3 / 5.652

=0.053N·M

加速力矩计算

角加速度β计算

Β=(2πN)/t

=(2*3.14*10)/ 0.2

=314 rad/s^2

总惯量计算(总惯量 = 直动惯量 + 转动惯量)

直动惯量(随着电机旋转而做直线运动的部件)

J直=m(A/2π)^2

=15(0.02/2*3.14)^2

=1.5*10^- 4 (kg/m^2)

转动惯量

丝杆质量计算(不用带丝杆螺母一起算)

质量=体积·密度(不想算质量,那么就设定材料,再点击sw里面的评估, 质量属性)

=R2π·L·ρ

=1.24kg

J丝=mR2/2

=(1.24*0.012) /2

=6.2·10^-5

总惯量J=J丝+J直

=15*10^-5 + 6.2*10^-5

=21.2*10^-5 (kg/m^2)

加速力矩T=J总·β

=21.2·10-5 *314

=0.066N·M

理论力矩T=T加+T匀

=0.066+0.053

=0.119 N·M

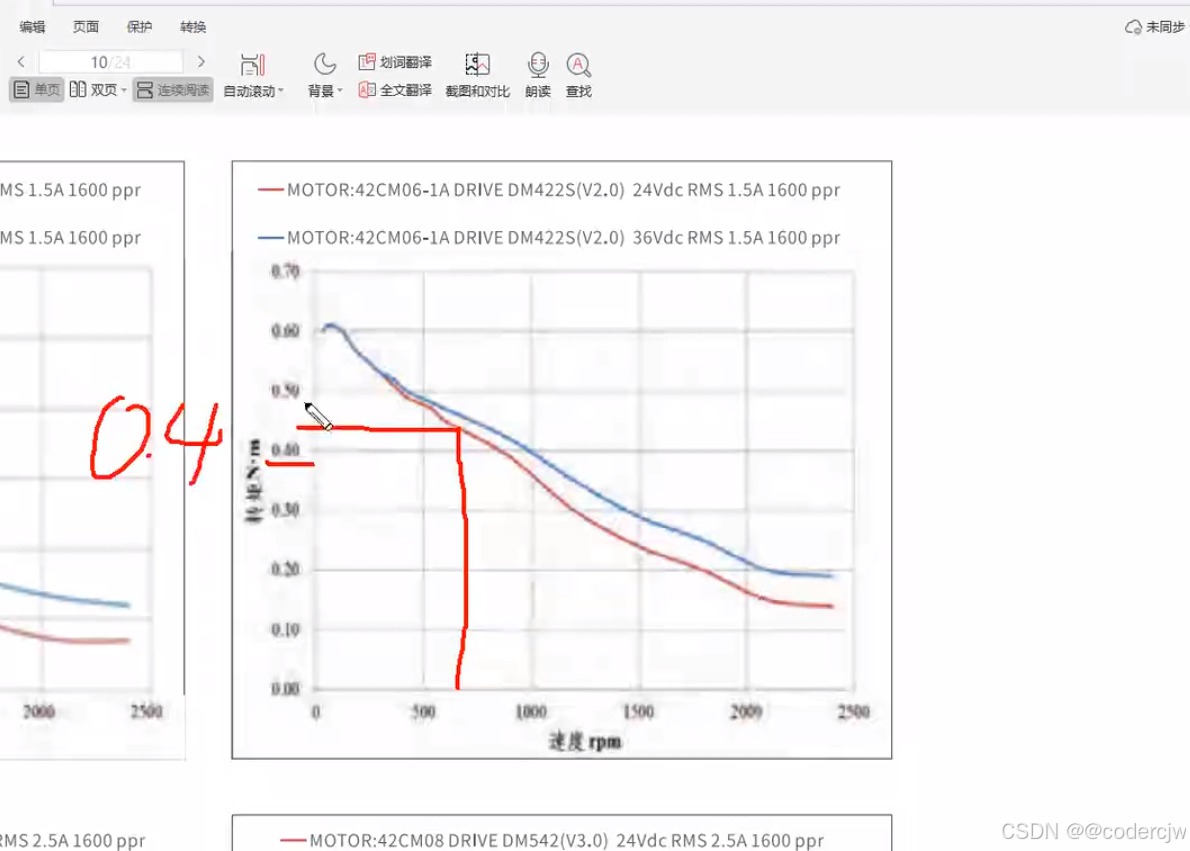

因转速为600rpm,K值取3

电机力矩T=T理·K

=0.119*3

=0.357 N·M

约等于0.4 N·M

查雷赛步进电机的选型表可以知道,选择42的步进电机。

惯量比计算 尽量控制在30以内

负载惯量(总惯量)/转子惯量(查上表可知)

21.2*10^-5 /0.72·*10^-5 = 29.5

惯量比刚好满足30,所以我们选机身长为47这款

42CM06-1A这款在600转时满足0.4NM的扭矩,所以我们选择这款,而且42CM06-1A比42CM06的电流小,价格便宜一些。

最终选择步进电机型号:42CM06-1A

驱动器型号:DM422S(V2.0)

11.同步带模组中步进电机的选型计算:

负载速度: 0.5 m/s

滑动负载: 25kg

同步带型号:5M (齿距、节距、模数)

同步轮齿数:25

同步轮分度圆周长 :25·5=125mm

同步轮质量:0.5kg

摩擦系数: 0.1

重载摩擦系数较大 0.1

轻载摩擦系数较小 0.05

预压:摩擦系数很大0.2

(恒定的阻力 15N)

移动距离: 0.8m

机械效率:0.9

定位时间:2.6s

加减速时间:0.1s

外力:0(运动方向的受力)

移动方向与水平夹角:0

分辨率:0.5 mm/step

步距角计算:

同步轮分度圆周长25·5=125mm

单位移动量=125mm

步距角=(360°·分辨率)/单位移动量

=(360°·0.5mm)/125mm

=1.44°

2相步进电机:1.8°/0.9°

转速计算:

N=V/A

转速=运行速度/单位移动量

=0.5 / 0.125

=4 rps(转/秒)*60s

=240 rpm(转/分钟)

减速比i:600rpm/240rpm

I=2.5

匀速力矩计算:

同步轮半径 = 周长/2π

=125mm/6.28

=20mm

匀速力矩:

T匀=F·R/η

=摩擦力·半径/效率

=(μmg)·R

=(0.1·25·10)·0.02 / 0.9

=0.55N·M

转动惯量:

J转(同步轮的惯量)

=mR^2/2

=0.5kg·0.0004 / 2

=1·10^-4 kg·M^2

J转=1·10^-4 * 2(因为有2个同步轮)

=2·10^-4 kg·M^2

直动惯量:

J直=m(A/2π)^2

=负载质量(单位移动量/2π)^2

=25kg·(0.125M/6.28)^2

=99·10-4 kg·M^2

角加速度β=2πN / t

=2π·转速(rps)/加速时间

=6.28·4 / 0.1

=251.2

T加=J总·角加速度β

=(J转+J直)·β

=101·10^-4·251.2

=2.53 N·M

T电机=(T匀+T加)·K安全系数(240转取2)

=(0.55+2.53)·2

=3.08 ·2

=6.16 N·M

T电机=T电机 / 减速比

=6.16/2.5

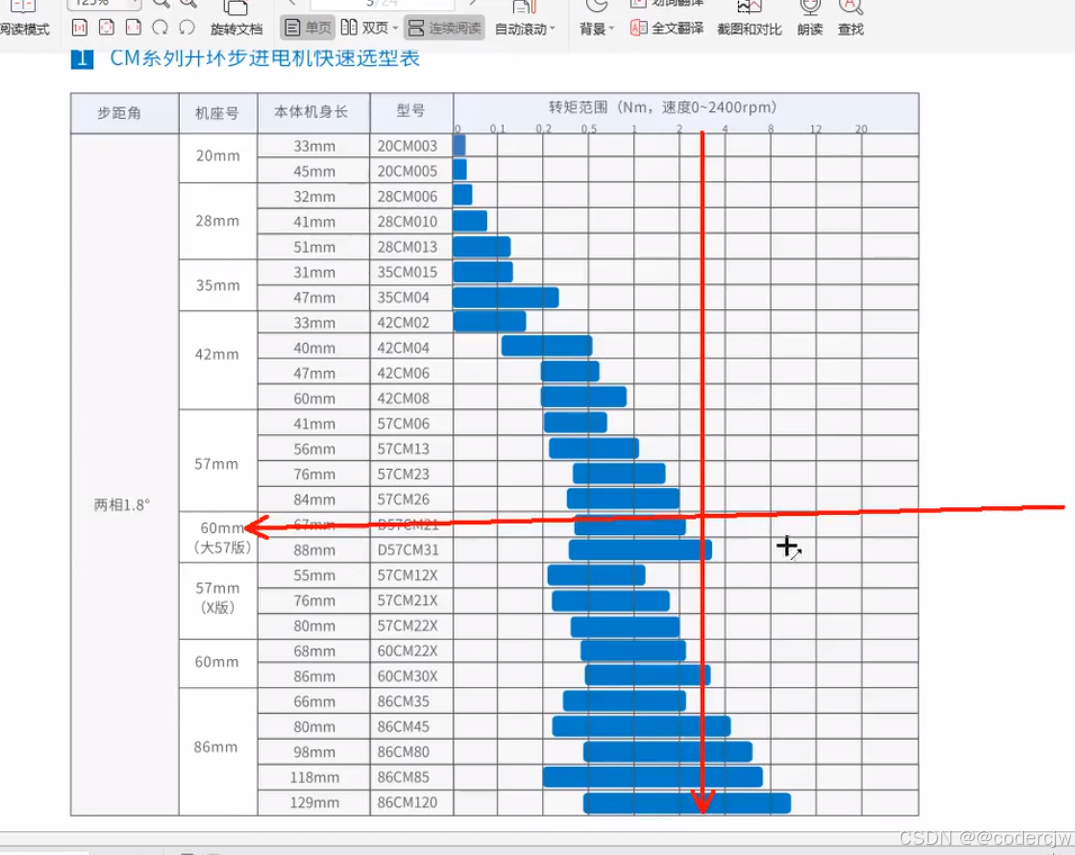

=2.464 N·M

查表,选大57版电机

因为有600转,选额定电流大一点的,扭矩好一些,所以就选了红色这个,步进电机没有必要,

至于惯量比,一般步进电机懒的看惯量比。

步进电机:D57CM31

驱动器:DM870(V3.0)

12.齿轮齿条模组中步进电机的选型计算:

预估电机质量:2kg

负载质量:20kg

负载运行速度:0.314 m/s

齿轮分度圆直径:100mm

齿轮厚度:40mm

齿轮密度:7900 kg/m^3

齿轮质量:2.48kg

齿轮齿条传动效率:0.95

摩擦系数:0.1

定位时间:5s

加速时间:0.2s

需求分辨率:0.5 mm/step(客户提供/设备工艺决定)

P=TN/9550Kw

步距角计算

单位移动量=Π·分度圆直径

= 3.14 * 100MM

= 314mm

步距角=(360°·需求分辨率)/单位移动量

=(360 * 0.5mm/step)/ 314mm

=0.57°

用两相混合式步进电机(四倍细分)

0.45°

齿轮转速计算

转速=运行速度/单位移动量

N=V/A

=0.314M/S / 0.314 M

=1 RPS * 60S

=60 rpm

减速比i=电机转速/齿轮转速 (因步进电机的矩频特性最佳运转速度在300-600之间)

=300/60

=5

匀速转矩

T匀 = F·R/ η = 24.48 * 0.05M / 0.9 = 1.36 N·M

F匀速运行时的摩擦力F = μmg = 0.1 * 10 * (2+20+2.48)= 0.1 * 10 * 24.48 = 24.48 N

加速转矩计算

T加=J总·β

角加速度β=2ΠN/t

=6.28 * 1RPS / 0.2S

=31.4

转动惯量计算

J齿轮 = mR^2/2

=2.48kg *0.05m*0.05m / 2

=31·10-4 kg.m^2

直动惯量

J负=m(A/2Π)^2

=24.48kg(0.314 m/s / 6.28)^2

=612 * 10^-4

总惯量

J总 = J负+J齿 = 643·10^-4

T加=β · J总

=31.4 * 643·10^-4

=2.01 N·M

理论力矩T=1.36+2.01

=3.37

3.37 * 2 (安全系数)= 6.74 N·M

6.74/减速比=电机力矩

6.74/5=1.348 N·M

选57的步进电机就可以了,机身长76或者84就可以了。

一般选步进电机不用看惯量比,如果要计算惯量比:

(1)负载惯量(总惯量)/ i^2 = 电机负载惯量

(2)电机负载惯量 / 转子惯量(查电机选型表可知)= 30以内

13. 伺服电机1

高精度、高速度、高响应速度

步进电机:适用于精确定位,不适用于动力(效率低)不适用于力矩控制

伺服电机:可精确定位、可力矩控制、可取代变频电机做动力输出

伺服电机分类

直流伺服电机:碳刷直流电机、无刷直流电机

大扭矩、启动扭矩、高响应速度

小型加工设备(火花机)、AGV

交流伺服电机:交流永磁同步伺服电机、交流感应异步伺服电机

交流永磁同步伺服电机:应用最广泛的、中低速运行平稳、反复启停工况

交流感应异步伺服电机:高速性能优良、低速运行不稳定、高速重载、主轴电机

光栅尺:精度可以达到5微米,相当于伺服电机的编码器

为啥有了伺服电机,还要有光栅尺,因为在模组里面,伺服电机只带动模组转动,至于模组上面的负载移动到了哪里,伺服电机是不知道的,所以需要光栅尺。

光栅尺安装:

3.伺服电机的分辨率

取决于编码器的位数(13位17位20位23位)

4.脉冲当量(分辨率)

根据编码器的分辨率

每走一个脉冲位置的时候,滑台的直线位移距离

转矩控制

恒力矩输出(模拟量控制)

比如:设定输出 5N·M

外力:2N·M 继续旋转

外力:5N·M 停止、匀速旋转

外力:10N·M 反转(按照外力的方向)

主要:材质受力有严格要求的产品收料、缠绕

绕线机、拉光纤、打螺丝、紧瓶盖

转速控制

恒转速输出 脉冲控制、模拟量控制

编码器反馈转速,输出力矩为确保转速而调整

位置控制

1.点对点位移:A点位移到B点 (过程不在乎)

对驱动器的运算负载不算大

2.稳定转速位移(转速恒定,位置控制精确。对驱动器的计算量负担很大)

全闭环控制

1.下位机运算速度较快(运动控制卡)

2.加光栅尺(反馈给下位机)

3.下位机配合光栅尺控制位置精确、编码器配合驱动器进行转速控制

驱动器温度过高---跳闸

1.加风扇 (对外吹、抽风)

2.加风扇(穿堂风)

3.加空调

伺服电机发热(电流过大报警--性能下降--烧电机)

1.过载

2.高频启停

3.驱动输出高电压 过压

4.驱动输出低电压(电流过高) 过流

5.缺相(匝间短路)

换大电机

加风扇

伺服电机的刚性增益

刚性:抵抗外力的能力

增益:伺服电机对于外部影响的控制能力(提升伺服电机性能)

(伺服控制系统对于系统变化而纠正的响应速度及幅度)

运行过程中啸叫:速度模式增益

停止的时候啸叫:位置模式增益

电机噪音:过度增益、缺相、轴承异响

急加速急减速,高速定位机构

惯量比:

负载惯量/转子惯量

转子惯量越大——电机输出能力越大

惯量比越小——电机输出能力越稳

加减速机的目的:增加传动系统的刚性

惯量比:

5倍以内:高响应、高精度、高转速

高速贴片机、点胶机、加工设备

20倍以内:车削机

30倍以内:移栽手、输送机、慢加速工况

惯量比选大了,那么电机容易发热,出现各种问题

减速机的作用:

负载惯量:10·10^-4

转子惯量: 1·10^-4

惯量比:10

电机额定转速3000

电机输出力矩10N·M

加个减速机 减速比i=2

那么电机转速就要变成 6000

电机转矩就会减半,变成 5 N·M

减速机的转速就是 3000

加了减速机后的转矩为10N·M

有减速机构的时候

惯量比=(负载惯量/i2)/ 转子惯量

=(10 / 4) / 1

惯量比变成了2.5

总结:加了减速机,惯量比减小,电机输出能力和刚性增加了。

选型流程:

- 确定工况是否需求执行电机

- 电源性质(交流、低压直流)

- 工况分析(垂直、水平、倾斜)(滚动摩擦、滑动摩擦、静摩擦)

- 力学分析计算

- 外挂件需求(刹车、磁粉制动器、编码器)

- 安装方式(法兰、基座、传动、安装空间)

- 校核:尺寸、型号、负载、功率

- 驱动器

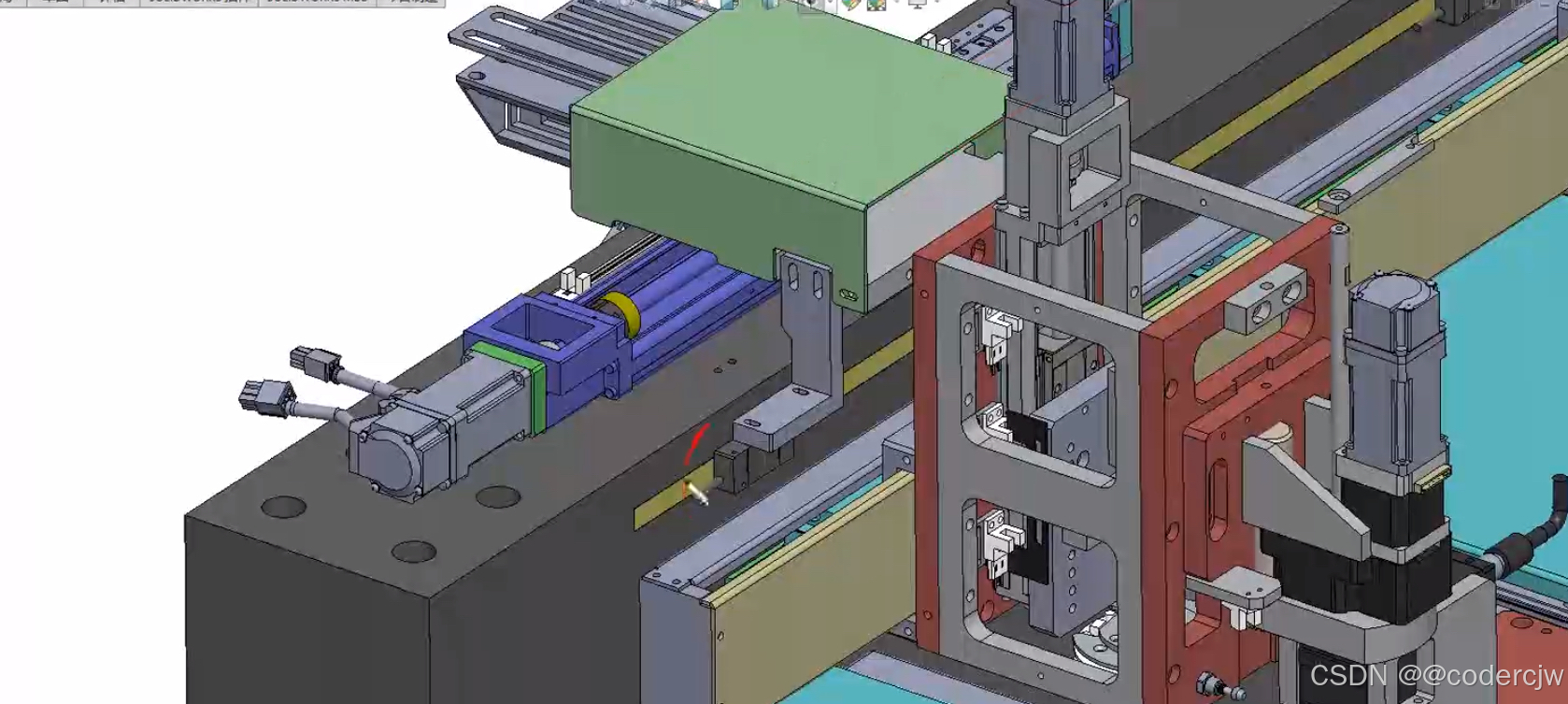

14.丝杆模组中伺服电机的选型计算:

丝杆长度L1:0.59 M

丝杆行程L2:0.51 M

螺母长度L3:0.19 M

丝杆直径D:0.016 M 半径:0.008

丝杆导程Pb:0.01 M

丝杆密度ρ:7900 kg/m3

负载质量M:20kg

负载运行速度V:0.2 m/s

负载定位时间:1.7 s

加速时间t1:0.1 s

匀速时间t2: 1.5s

减速时间t3: 0.1s

负载运动距离:0.33 M

摩擦系数μ:0.1 (导轨、直线轴承)

机械效率η:0.9

外力大小F:0

安全系数k:1.5

联轴器惯量J联:0.1·10-4 kg·M^2

伺服电机不计算分辨率(因为哪怕是最差级别的编码器,都有13万个脉冲)

丝杆参数计算

丝杆横截面积=(πD^2)/4

=(3.14·0.016^2)/4

= 0.0002 m^2

丝杆体积=面积·长度

=0.0002·0.59

=0.000118

丝杆质量=体积·密度(直接在sw里面电机点击评估--质量属性--就可以了)

=0.000118·7900

=0.93 kg ≈1 kg

转速及角加速度计算

丝杆转速=运行速度/导程

= 0.2 / 0.01

= 20 rps* 60S

=1200 rpm(转/分钟)

角加速度=2πN/t

=2·3.14·20 / 0.1

=1256 rad/s^2

惯量计算

1. 直动惯量J=M(Pb/2π)^2

=20(0.01/6.28)^2

=0.5·10^-4

2. 转动惯量J=(M·R^2)/ 2

=(1·0.0082)/2

=0.000032

=0.32·10^-4

惯量单位换算:1 Kg·cm2 =10-4kg·M^2

3. 总惯量=J直 + J转 +J联

=0.92 ·10^-4 kg·M^2

力矩计算:

1. 匀速力矩 T=(μmg·Pb)/ (2πη)

=(0.1·20kg·10·0.01)/(6.28·0.9)

= 0.035 N·M

2. 加速力矩 T=角加速度·总惯量

=1256·0.92·10-4kg·M2

=0.115 N·M

3. 电机力矩 T=(T匀+T加)K

=0.15·1.5

=0.225 N·M

查表可知,100w伺服电机就可以了。

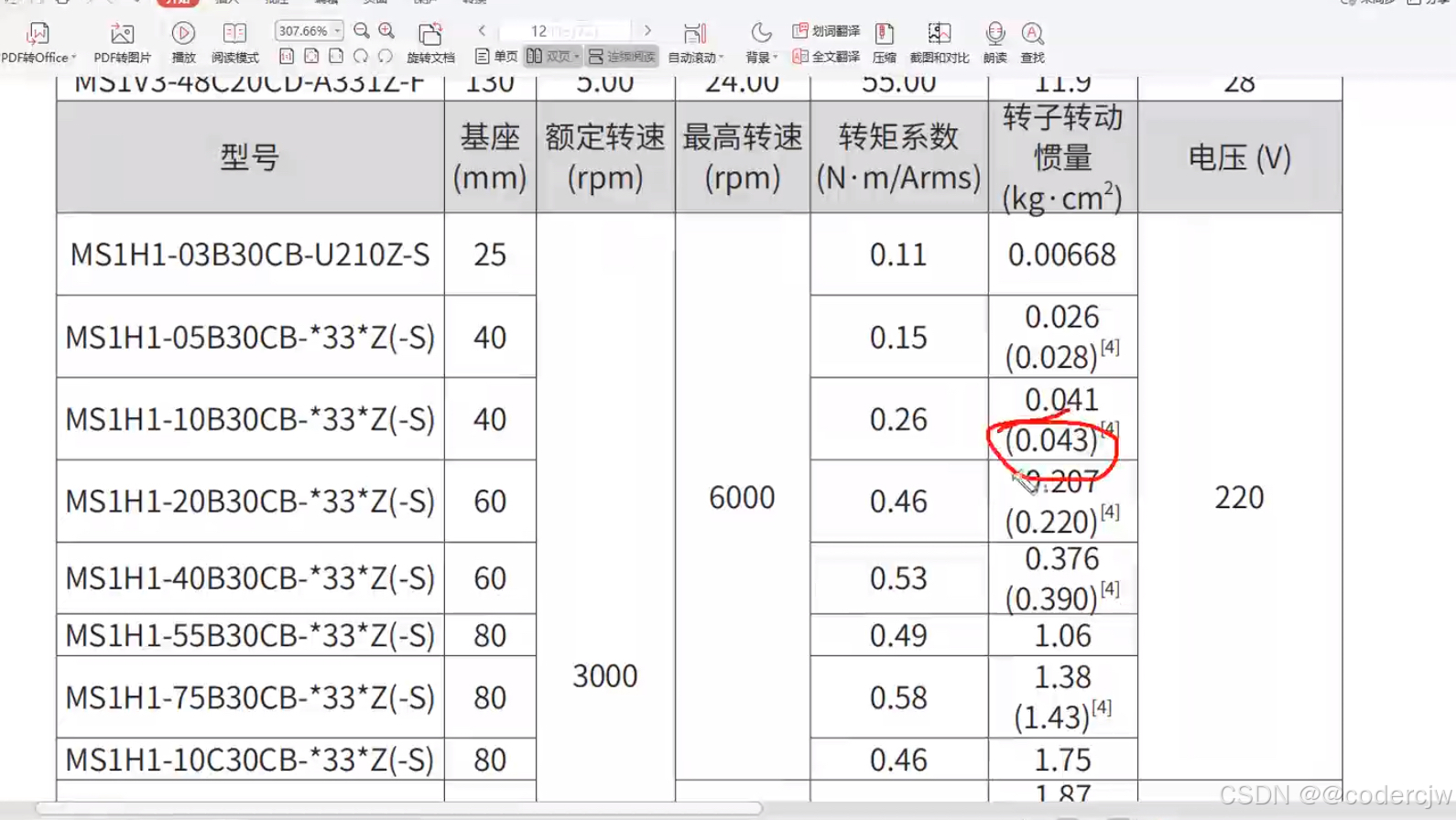

负载惯量(总惯量):0.92 ·10-4kg·M^2

转子惯量:0.041·10-4 kg·M^2

惯量比: 0.92/0.041=22.4

我们希望惯量比在5倍以内

0.92/5 > 0.184·10-4 kg·M^2 被选电机的惯量应该大于0.184·10-4 kg·M^2

所以我们选择下面这台电机

选择200W伺服电机

先算扭矩,再算惯量,两者都要看,而且都要符合条件才行。

15.同步带模组中伺服电机的选型计算:

同步带质量M0 0.5kg

负载总质量M1 3.5kg

同步轮质量M2 0.5kg

同步轮直径D 0.05m

负载运行速度V 1.0m/s

负载定位时间t0 1.0s

电机加速时间t1 0.1s

电机匀速时间t2 0.8s

电机减速时间t3 0.1s

负载移动距离L 0.9m

摩擦系数μ 0.1

机械效率η 0.8

外力 0

安全系数K 1.5

1、同步轮参数计算

(1)同步轮的周长

L=πD=3.14*0.05m

= 0.157(m)

单位移动量=0.157(m)

2、惯量计算

转动惯量

J同步轮=(MR^2)/2=0.5kg*0.025^2m /2 = 1.56x10-4 kg·m^2

直动惯量c

J = M(A/2π)^2

= 3.5( 0.157 / 6.28)^2

= 21.8x10^-4 kg·m^2

总惯量

J总 = 2x1.56x10^-4 + 21.8x10^-4 = 24.92x10^-4 kg·m^2

同步轮的转速

N 同步轮 = 负载运行速度V / 同步轮周长

= 1 / 0.157

= 6.4r/s*60S = 382 r/min

同步轮的角速度

ω=2πXN = 6.28x6.4=40.2 rad/s

同步轮的角加速度

β=ω/t =40.2/0.1

=402 rad/s^2

匀速扭矩

同步轮半径 = 周长/2π

=157mm/6.28

=25mm

T匀=F·R/η

=摩擦力·半径/效率

=(μmg)·R

=(0.1·3.5·10)·0.025 / 0.8

=0.11N·M

加速扭矩:

T=(J总 x β) = (24.92x10^-4 kg·m^2 x 402)

=1 N·M

电机扭矩:

T电机 = (T匀速+T加速) X1.5=(0.11+1 ) x 1.5

= 1.665 N·M

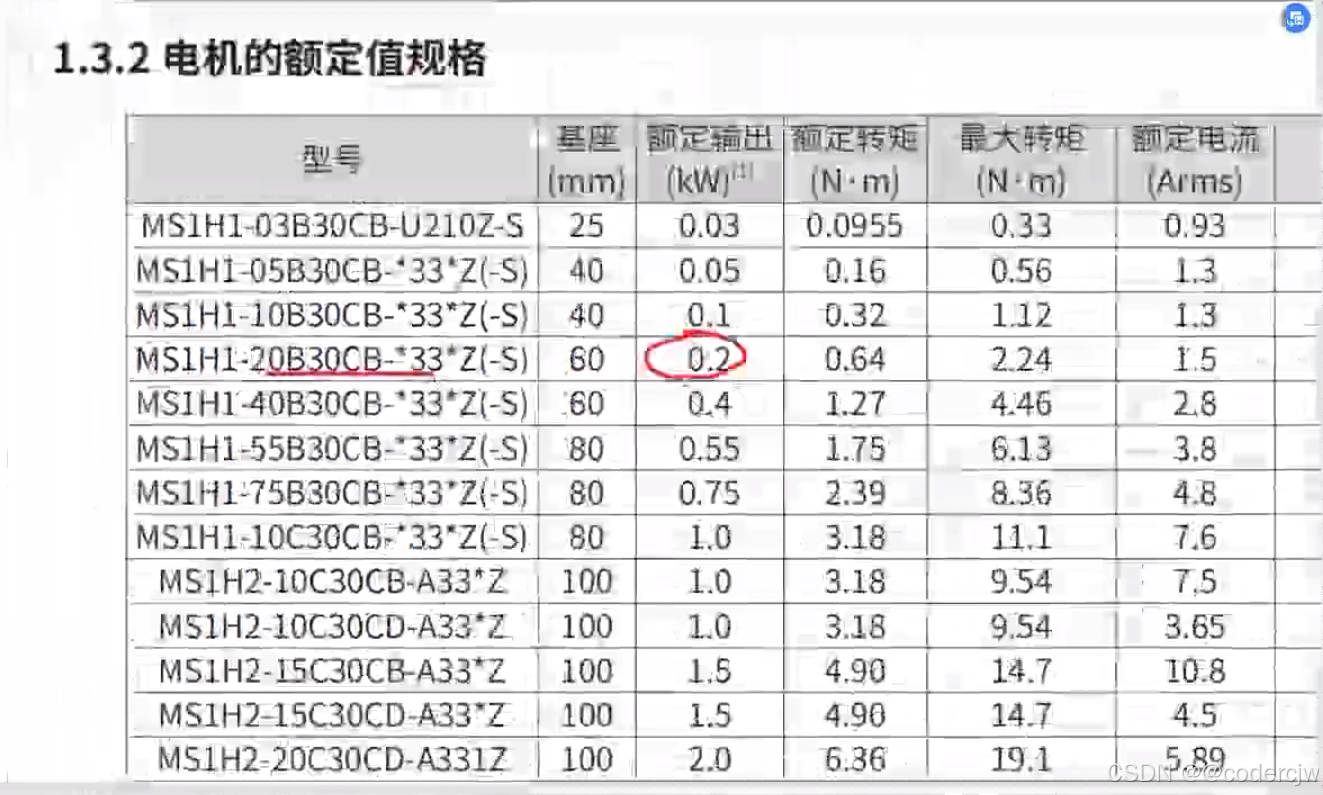

查表选择550w电机

我们希望惯量比在30倍以内

24.92x10^-4 kg·m^2/30 > 0.83·10-4 kg·M^2 被选电机的惯量应该大于0.83·10-4 kg·M^2

我们最终还是选择了这台55B30CB电机

需要的最低转速为382 r/min,也就是说额定转速为3000转可以加一个减速比为5的减速机,那么

扭矩:1.665 N·M / 5 = 0.333 N·M

惯量比: 24.92 x 10^-4 kg·m^2/25/30>0.033 x 10^-4 kg·m^2

查表得出,200W电机就可以了。

16. 齿轮齿条模组中伺服电机的选型计算:

齿轮分度圆直径 D 0.052m

齿轮的厚度H 0.034m

齿轮的密度ρ 7900

齿轮质量M1 0.57kg

电机质量M2 2kg

负载质量M3 40kg

齿轮齿条传动效率 0.95

摩擦系数 0.1

定位时间t1 2s

加速时间t2 0.1s

减速时间t3 0.1s

匀速时间t4 1.8s

齿条总体长度L 1.45m

负载运行速度v 0.75m/s

安全系数K 1.5

1. 计算齿轮质量(直接在sw里面点击评估--质量属性--质量,就可以得到这个齿轮的质量了。

M = p V

= 7.9·103x0.00007216976

= 0.57 kg

齿轮周长: 0.052m x 3.14 = 0.16328m

2. 计算齿轮转速

n= 负载速度V / 齿轮周长

= 0.75 / 0.16328

= 4.6 r/s X 60S

= 276 r/min

伺服电机转速为3000r/min, 那么减速机的减速比为3000/276 = 10.8,可以安装一个减速比为10的减速机。

转动惯量:

J齿轮 = mR^2/2

=0.57kg *0.026m*0.026m / 2

=31·10-4 kg.m^2

直动惯量:

单位移动量=Π·分度圆直径 = 3.14 X 52 mm = 163.28mm= 0.163m/s

J直动惯量= m(A/2Π)^2

= 42.57kg(0.163m/s / 6.28)^2

= 287* 10^-4 kg·m^2

总惯量:转动惯量+直动惯量 = 31·10-4 kg.m^2 + 287* 10^-4 kg·m^2 = 318 * 10^-4 kg·m^2

匀速扭矩计算:

T匀 = F·R/ η = μmg x R / η =( 0.1 x 42.57kg x 10 x 0.026m ) / 0.95 = 1.1 / 0.95 = 1.16NM

加速扭矩计算:

角加速度:

β=2ΠN/t

=6.28 * 4.6 RPS / 0.1S

=288.9

T加=β·J总

= 288.9 * 318 * 10^-4 kg·m^2

= 9.18 NM

总扭矩:匀速扭矩+加速扭矩=9.18+1.16 = 10.34NM

10.34x2(安全系数) = 20.68 NM

装上10比的减速机,那么扭矩为20.68/10 = 2.068NM

查表的选择750w电机。

惯量比30就可以了,负载惯量/i^2/30 = 318 * 10^-4 kg·m^2/ 100/30 = 0.106 * 10^-4 kg·m^2

750w电机没问题。

圆盘类传动

凸轮分割器

DD马达(力矩电机)

气动分度盘

电机直驱

电机加减速机

中空旋转平台

17. 伺服电机直驱分度盘

转盘的直径 D1: 0.5m

转盘的厚度:H1: 0.015m

载具的数量:16pcs

联轴器惯量:0.1*10^-4 kg·M^2

转动一次时间:0.5S

加速时间:0.1S

减速时间:0.1S

匀速时间:0.3S

安全系数:1.5

圆盘直径(最大不超过1M):圆盘厚度 = 30到40

转盘(6061铝合金)质量:7.9kg(评估-质量属性)

转盘(6061铝合金)惯量:0.244 kg·M^2

载具(6061铝合金)质量:0.134kg 0.134*16 = 2.14kg

载具(6061铝合金)惯量:mr^2=2.14*0.22 = 0.1035 kg·M^2

中间的传动轴(45号钢)惯量=0.003kg·M^2

联轴器惯量:0.00001 kg·M^2

总惯量(转动惯量):0.244 +0.1035+0.003+0.00001 = 0.35051 kg·M^2

旋转分度盘,不用计算匀速扭矩

转速计算

工位之间的角度:360/16=22.5

0.75·22.5°=16.875

(0.3s匀速的位移)

360/16.875=21.3

21.3-0.3=6.4s(6.4s 转一圈)

60s/6.4s=9.375 rpm

=0.156 rps

角加速度=2πN/t=3.14°2-0.156/0.1s=9.79 rad/s?

加速力矩T=总转动惯量·角加速度

=3505.1.104 。9.78

=3.433 N·M

电机力矩 T=T 加·K=3.5·1.5=5.25NM

惯量比:30倍

3505/30=113

行星减速机 1-100

电机力矩=5.25/100=0.0525N·M惯最比=(3500/10000)/5

=0.07

负载惯量/减速比23500 /1002

1999

1999

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?