一、技术原理:从红外辐射到可视化温度场

红外热成像仪的核心原理基于物体表面温度与红外辐射的正相关关系。所有高于绝对零度(-273℃)的物体都会发射红外辐射,热成像仪通过光学物镜汇聚辐射能量,由红外探测器将其转化为电信号,再经数字化处理生成彩色热图像。不同温度区域以红、黄、蓝等色谱映射,直观呈现设备表面的温度分布,精度可达 0.1℃以内。这种非接触式检测技术突破了可见光限制,可在夜间、雨雪等复杂环境中实现 24 小时全天候监测。

二、工业应用:全场景覆盖的预防性维护革命

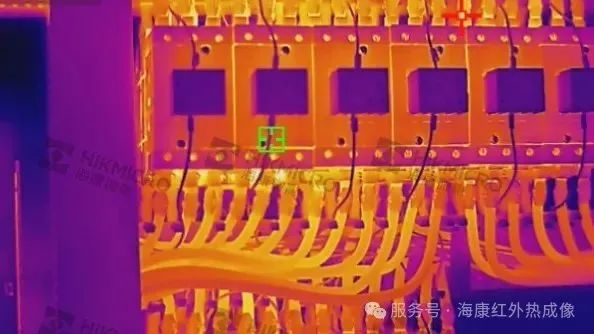

(一)电力系统:保障能源动脉的 “体检专家”

在电力行业,热成像仪已成为设备运维的标配工具。针对变压器,它可精准定位绕组、套管及接头的过热隐患 —— 螺栓松动导致的接触电阻增大、三相负载不平衡引发的局部温升,均可通过热图像一目了然。某变电站曾通过热成像检测发现高压侧接头温度异常升高 20℃,及时紧固螺栓避免了停电事故。在输电线路巡检中,仪器可在不停电状态下扫描线路,快速锁定因腐蚀或接触不良导致的过热点,检测距离可达数公里,效率较传统人工巡检提升 80% 以上。

(二)制造业:提升良品率的 “质量哨兵”

模具与压铸工艺:模具温度场的均匀性直接影响铸件质量。热成像仪可实时监测模具型腔温度,当局部温度偏差超过 5℃时发出预警,帮助调整冷却系统或优化压铸参数,某汽车零部件厂引入该技术后,模具寿命延长 30%,不良品率下降 40%。

管道与流体传输:在石油化工、造纸等行业,管道防腐涂层的加热均匀性至关重要。热成像仪通过分析管道表面热分布,可识别漏涂或加热不足区域,如某输油管道项目中,仪器发现 15 米长管道存在 3 处低温点,避免了因涂层失效引发的腐蚀泄漏。

机械部件监测:轴承磨损、齿轮咬合异常等问题常伴随温度突变。热成像仪可穿透油污、粉尘,捕捉到 0.5℃的温度变化,提前发现设备隐患,某钢铁厂利用该技术将轧机停机时间减少 60%。

(三)流程工业:智能化生产的 “隐形大脑”

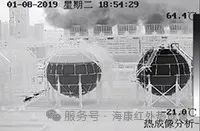

储液罐液位监测:利用液体与空气的比热容差异,热成像仪可非接触式测量储罐液位。当冷却液液位低于临界值时,仪器通过温度梯度变化快速识别,某化工厂借此避免了因冷却不足导致的反应釜故障。

绝热性能检测:针对锅炉、反应塔等高温设备,热成像仪可扫描保温层破损点 —— 某热电厂通过检测发现 3 处保温层老化导致的热量泄漏,年节能成本超过 50 万元。

(四)电子电气:精密制造的 “微观神探”

在电路板研发阶段,热成像仪可同步监测数百个元器件的温度分布,定位芯片过载、焊点虚接等问题。某手机厂商通过热成像分析发现主板 1.2mm² 区域温度异常,优化散热设计后产品故障率下降 75%。此外,仪器还可用于光纤质量检测,通过温度突变定位断点或材料不均,检测效率较传统方法提升 10 倍。

(五)安全防护:工业安全的 “预警先锋”

气体泄漏检测:针对天然气(CH4)、六氟化硫(SF6)等无色无味气体,特制热成像仪可通过分子振动吸收特定波段红外辐射的原理,实现微量泄漏可视化。某石化厂区应用该技术后,气体泄漏检测时间从 4 小时缩短至 15 分钟。

火灾隐患排查:在仓储、生产线等场景,热成像仪可识别电气线路过载、堆积物料自燃等早期发热迹象,某物流中心通过 24 小时监测系统成功预警 3 起潜在火灾。

三、技术优势:重新定义工业维护逻辑

非接触与高效性:无需停机或接触设备,可快速扫描大面积区域,单点检测时间 < 1 秒。

可视化与精准性:以热图像形式呈现温度场,定位精度达毫米级,避免人工判断误差。

全天候与耐久性:适应 - 40℃至 + 2000℃宽温域,抗粉尘、防潮,满足 harsh 工业环境。

数据化与智能化:支持温度数据实时记录、分析与云端上传,结合 AI 算法可预测设备剩余寿命。

四、未来趋势:与工业 4.0 的深度融合

随着红外探测器成本下降与精度提升,热成像技术正从 “事后检测” 向 “实时预测” 演进。在工业 4.0 场景中,其与物联网(IoT)、数字孪生的结合将催生新应用:

智能工厂:通过部署固定热成像传感器,构建设备健康数字孪生体,实时模拟温度变化对生产的影响。

预测性维护:基于历史温度数据建模,AI 可提前 72 小时预警设备故障,某汽车生产线应用后维护成本降低 45%。

绿色制造:通过热成像优化能耗分布,助力企业实现碳减排目标,如某光伏组件厂通过热斑检测提升发电效率 3%。

结语

红外热成像仪已不仅是一种检测工具,更是工业智能化的重要入口。它以 “温度” 为语言,将设备运行的隐性风险转化为可视化洞察,推动工业维护从 “被动响应” 转向 “主动预防”。随着技术不断迭代,这只 “透视之眼” 将持续赋能中国制造,为工业 4.0 时代的高质量发展保驾护航。

4953

4953

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?