ISA SP88 是批次过程控制的标准,对应的IEC标准是IEC 61512。该标准中一个重要的部分是配方管理(Recipe Management)。

所谓配方,是根据批量产品的要求,材料设定加工工艺,加工流程和参数。类似于传统制造业的工艺文件。在S88 中,模型是分层的。

同样的,配方是也是·分层的。

配方的分层架构

配方在化学工程师眼中是一些化学过程和术语,对于控制系统而言,控制工程师关心的可能是阀门,泵,加热器,液位计等传感器和执行部件。

从过程的观点看,过程模型包含了过程抽象的化学知识,从通用配方到控制配方,模型逐步地替换(适配到批次工厂的设备。最后产生控制配方(Control recipe)描述了达到过程目标的具体操作(action)。控制视野control view(或者设备视野equipment view)是以物理控制模型描述的。它涉及传感器,执行器以及它们的抽象模型-设备控制配方和控制配方。控制配方是过程观点和控制观点的交汇点。

S88中的所有模型都是分层的,phase(我不知道准确的翻译是什么,我翻译成阶段)是控制配方中最基本的元素。不能再分解。一个阶段描述了工厂的一个基本功能,比如dosing(加料),stirring(搅拌),heating(加热)。依次完成一组阶段,称为操作(Operation)。比如操作注入反应釜(filling of reactor) 是:

- 加料,混合A 阶段

- 第一步完成后加料,混合 B 阶段。

- 在第1,2 阶段的同时搅拌和冷却。

操作在单元(unit)过程中聚集在一起赋予工厂的unit。Unit 的过程有一组操作组成。它们构成了更加高级的功能,比如通过下列操作生产产品C:

- filling of reactor

- reaction

- emptying reactor.

在S88 中,配方使用一种过程功能块PFC 来描述。上面我们描述的配方,可以用下面的PFC描述:

PFC 转换称为控制系统程序

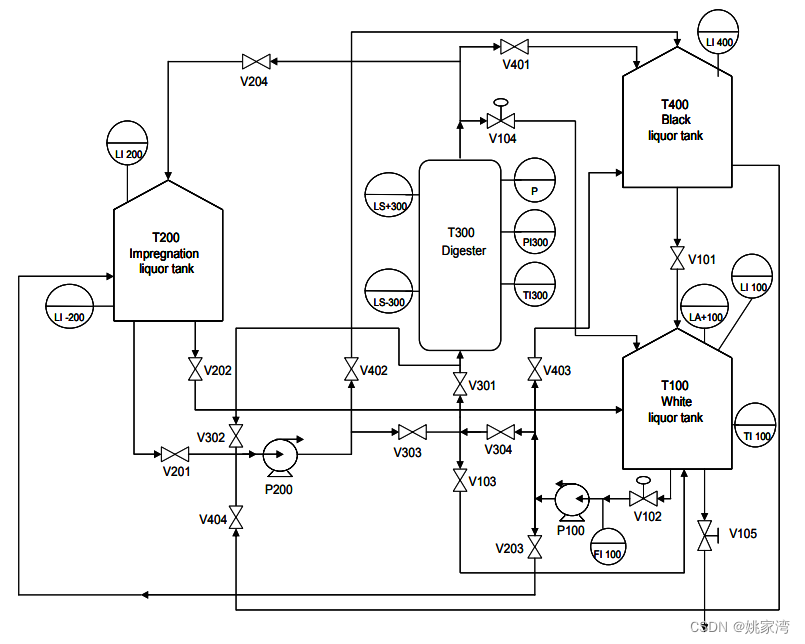

物理设备模型通常使用P&ID 图来描述:

从上图看,有许多的阀门,两个泵,三个tank和一个浸煮器。要将配方转换成控制配方:

在左边的控制配方中包含了下列Phase

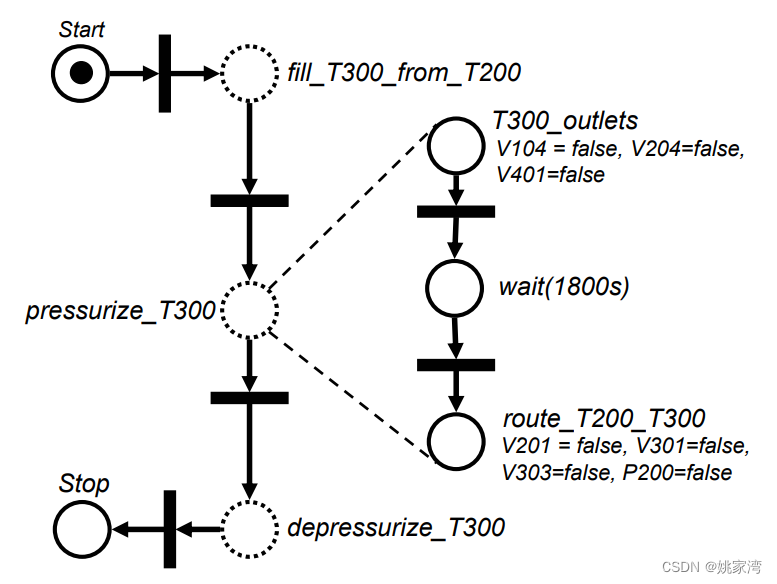

也有人提出,将PFC 转换成Petri Net 表示法。Petri Net(PN) 是对离散并行系统的数学表示。Petri网是1962年由卡尔·A·佩特里发明的,适合于描述异步的、并发的计算机系统模型。

PFC 到SIPN 的映射:

上面所有的描述都只是理论上的,实际上要看配方的细分程度(我们可以称为配方的颗粒度),可以粗一点,将温度读取,阀门控制有现场PLC 完成,不能通过配方修改PLC执行流程。也可以细一点,可以通过控制配方来灵活修改。这儿需要Batch 系统与现场控制系统协商决定。

PFC 描述的过程需要转化为物理设备的控制程序和参数。 简单的方法是根据PFC编写相应的程序。如果要采用低代码方式自动生成代码,就需要将PFC 转化为控制系统模型。基本的思路是:

- 设立过程控制服务器(control server),其中的程序根据PFC 解释执行过程控制程序。现场传感器数据通过现场控制设备读取

- 直接将PFC 转换成为现场控制设备的控制逻辑

对于第一种方法而言,控制程序编写是比较复杂的,它们依然需要寻找一种通用的,低代码开发方式。

而第二种方式而言,现场设备的程序往往是控制工程师,甚至是第三方设备供应商,或者系统集成商预先做好的。Batch 系统不允许修改地层控制逻辑。于此同时,底层控制器可能使用的是不同的厂商的PLC 产品。或者使用了多台PLC 。控制逻辑是相当复杂的。Batch 软件难以做到兼容。

另一方面,物理设备的PLC 不是分布式系统,它们不提供制造单元之间的标准化通信方式。

IEC61499 作为中间层

一种解决方法是在batch系统和工业现场提供一个中间层,使用基于IEC61499 功能块技术是一种好的选择。系统架构如下图所示:

从上图可见,61499 控制器并非与现场PLC 一一对应,可能是一个生产模块设立一个61499 边缘控制器,内部运行IEC61499 运行时,Opcua server 以及配方管理所需要的信息。61499 边缘控制器通过modbus 或者其它现场协议与控制现场PLC 通信。配方转化为IEC 61499 功能块网络,它们可能是直接调用PLC 中的功能块执行,也可能只是改变PLC 程序中的参数,不影响工业控制现场操作。

IEC61499 是一种基于事件的功能块技术,而不是61131-3 基于执行周期的执行方式。IEC61499 的功能块网络与PFC 图更加接近。可以将Phase 开发成为IEC61499 的功能块(phaseFB)。

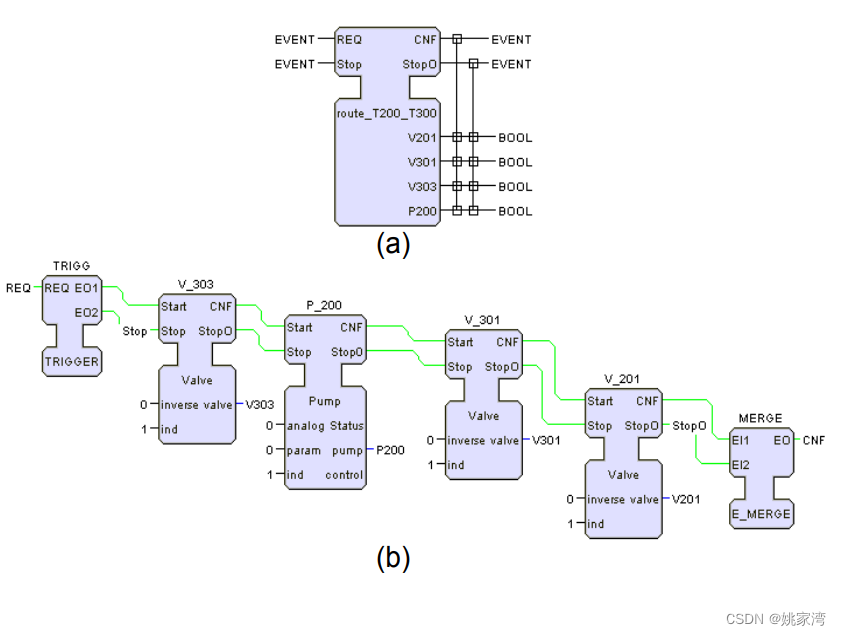

例如:下面是一个Open_T200_T300 的PhaseFB的定义。

IEC61499 功能块库中还包含一些SIFB 功能块,支持访问现场PLC ,传感器中的数据。网络上有一些文献描述如何将PFC 转换成IEC61499 功能块网络的方法,不外乎两种:

直接转换成为IEC61499 功能块。

(a) 是接口,(b)是功能块的内部。

使用一种调度,选择,同步的方式。

想必操作的过程是将PFC转换成Schedule图中的状态图,通过Select 产生事件调用功能块执行,功能,有功能块是顺序执行的,有的功能块是并行执行的。当功能块完成后通过Synchronizer功能块同步后,推进到下一步执行。 对应的IEC61499 功能块大致如此:

我没有没有完全搞清楚如何自动产生Schedule和Synchronization 功能块状态机。

采用IEC61499 中间层可以弥补现场PLC 的不足,在不增加PLC 开销的前提之下,开发更多IT 系统所需要的应用。在许多场合,低端PLC 不支持新的协议和功能,比如复杂的OPCUA 信息模型。PLC 工程师不熟悉IT所需要的功能编程(例如MQTT,数据库读写等等)。能够通过61499 控制器实现各种灵活应用。这将是IEC61499 重要的应用场合。

PFC 的文本描述

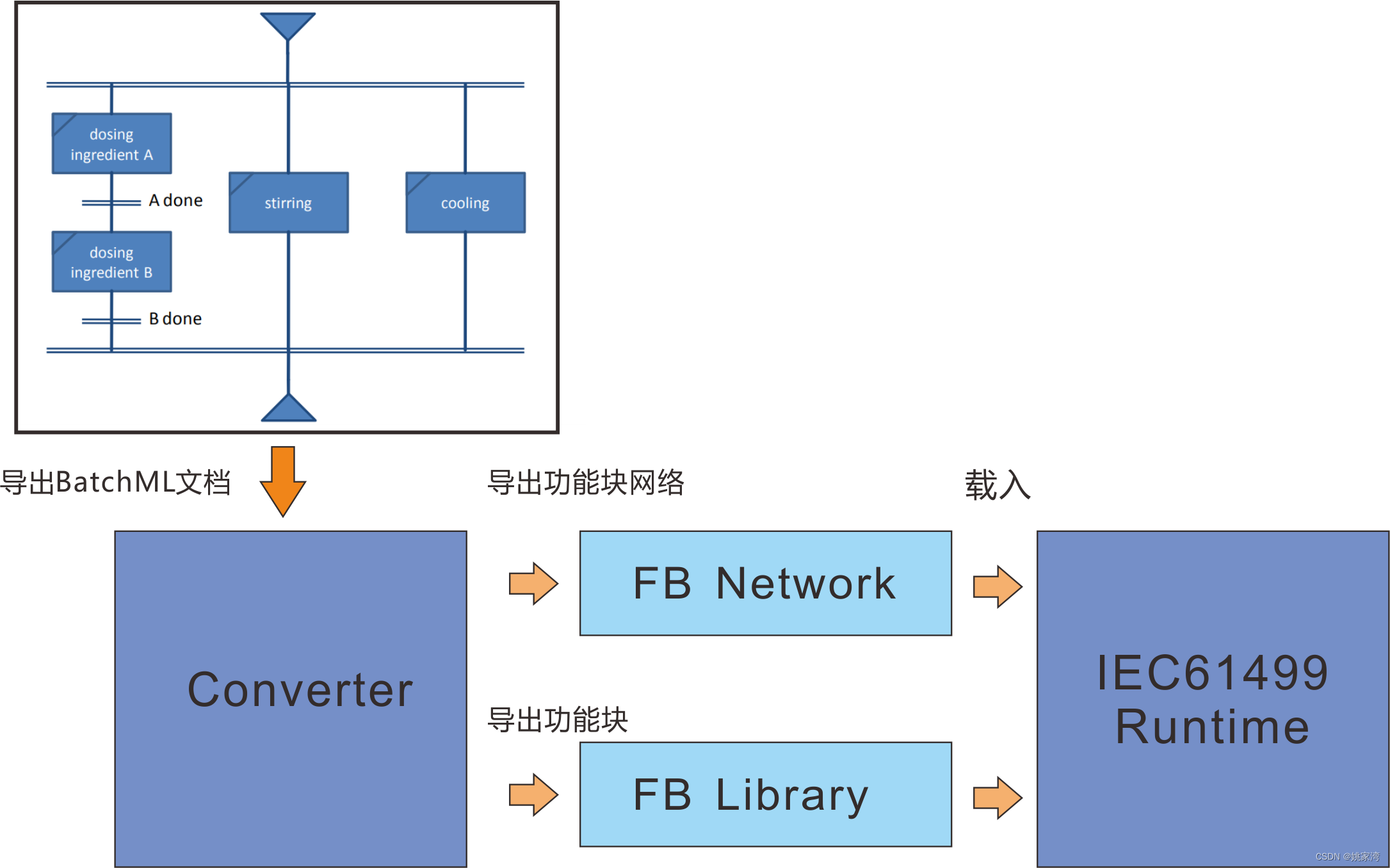

实现PFC 到IEC61499 功能块网络的转变,需要采纳文本描述的PFC 。标准化的文本描述是BatchML 标准。基于Batch,可以开发一个BatchML->IEC61499 FBNetwork XML的转换工具。

当然也有人提出其他一些文本格式,比如UML语言模型。

开发流程

Convert 是关键的程序之一。

未来

过程控制领域开放自动化有一种发展的趋势就是MTP(Module Type Package) 模块。将过程控制领域的生产单元模块化,并且使用MTP 构建通用的模型。现场设备直接支持MTP模型,流程配方能够直接将PFC 转化为MTP。在这种场合,仍然需要IEC61499 作为中间层,应为需要MTP 之间的标准化通信。

MTP将会构建一个生态,如下图所示:

设备供应商或者第三方编写MTP 模块。工厂工程师使用MTP。

结束语

在我的博文评论区中发现,关心IEC61499 技术的人大多数IT工程师,而不是OT工程师。想必是IT工程师渴望使用新技术更加迫切。 他们软件希望能够跨越IT/OT的鸿沟。IEC61499 是IT/OT的粘合剂。这也许是它当前最好的切入点。

本人对过程控制行业完全是门外汉,只是有读者对IEC61499 在Batch 系统配方编排领域的应用感兴趣,才写了本博文,参考了国外一些论文的内容。

希望得到读者的指正,共同深化IEC61499 边缘层应用这个有趣的话题。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?