疲劳裂纹的形成和扩展,具有很大的隐蔽性,而在疲劳断裂时又具有瞬发性,因此疲劳破坏往往会造成极大的经济损失和灾难性后果。金属的疲劳据统计,至今有约90%的机械零部件的断裂破坏,仍是直接由疲劳或者间接疲劳而引起的。

一、棒料疲劳测量的需求

疲劳断裂是因为在零件或构件表层上的高应力或强度比较低弱的部位区域产生疲劳裂纹,并进一步扩展而造成的。这些危险部位可以小到毫米甚至微米的范围,零件或构件的缺口根部、表面缺陷往往是这种危险部位。

随着机械设备朝着大型化、轻量化发展,零部件需要设计出多重缺口,这使得疲劳极限的因素更为复杂。预测具有多重缺口材料的疲劳强度,了解缺口的材料破损情况,在设计时采用应力集中系数和疲劳缺口系数来补偿材料应力集中的情况,对机械零部件设计是极为重要的课题。

二、传统与新技术疲劳测量对比

对于疲劳加载测试,传统的应变测量手段有应变片、引伸计等,存在着诸多不足和局限性;XTDIC三维光学全场应变测量系统可以实现全场应变实时测量,实时监测疲劳裂纹尖端的位移变化。

三、新拓疲劳测试解决方案

XTDIC系统采用非接触式测量技术—数字图像相关(DIC)法,利用工业相机采集图像应用到疲劳裂纹扩展试验中,通过软件分析部件动态变形过程,研究裂纹演化及裂纹尖端区域位移和应变场的变化规律。

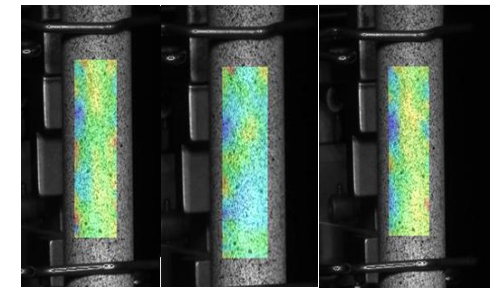

在实验机对棒料拉伸加载过程中,XTDIC系统快捷地获取了棒料的全场应变和位移数据,并且能准确测得应变最大区域,观察应力集中处的应变变化,以便于观察棒料的疲劳演化。

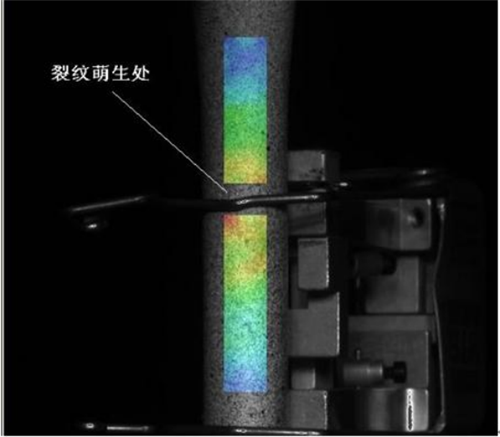

随着拉伸实验机载荷的增加,塑性区不断向棒料中心扩展,位于弹塑性交界处的最大轴向应力也相应地不断向中心移动。随着塑性变形能扩展到棒料中心,即出现沿缺口截面的全部屈服,裂纹位置如下图所示:

XTDIC系统基于采集棒料在各个变形阶段的散斑图像,利用数字散斑相关算法进行棒料表面变形点的匹配,重建出匹配点的三维空间坐标,然后进行位移场数据的计算处理和应变场的可视化分析。

材料或结构受到多次重复变化的载荷力下,应力水平即使没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生疲劳破坏。应力幅或应变幅是对疲劳寿命最重要的参数,通过XTDIC系统获取的试验数据,结合有限元数值模拟,可分析棒料在不同载荷下的断裂规律以及棒料的应力分布规律。

疲劳破坏在工程中大量存在,其在航空、航天领域,大型机电设备及交通运输设备中尤为突出。材料和零部件的疲劳破损可导致飞行器的结构断裂,导致严重的空难事故;车轮结构疲劳断裂也可以导致高速列车在行驶过程中突然出轨,由疲劳破坏的突发性和严重性可以看出,疲劳研究在工程应用中尤为重要。

文章参考:https://www.xtop3d.cn/case_jsbl.html

国产仪器XTDIC三维全场应变测量分析系统:https://www.xtop3d.cn/product_xtomsoftware.html

643

643

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?