本篇专题,将以wb&SW软件为例,介绍零件优化的仿真流程。

一、零件优化分析的介绍

1.1什么是零件优化分析

零件分析是指仿真对象(本篇针对单一零件)得出分析结果后,根据已有的分析结果为基础,进行结构优化的一种分析流程。

本篇文章以基于响应面法的某工具轻量化设计为例,进行仿真分析介绍。

1.2零件优化分析应用方向:

用于对零件的结构优化设计,包括:轻量化设计、强度设计等。

二、零件优化的流程分析

零件优化的分析流程可以简单归纳为“三大步三小步”。其中三大步为:前处理、求解和后处理。三小步是在三大步基础上继续进行划分得出的。其中前处理的三小步为:几何模型系统构建、材料模型系统构建、有限元系统模型构建。求解的三小步为:产热条件设定、散热条件设定、求解设定。后处理的三小步为:结果趋势判定、结果量级判定、结果误差分析。得出结果后,模型参数化。包括:变量分析和变量定义。之后进行优化设计,包括:试验设计、响应面构建、优化求解。总结绘制成的思维导图如下:

此外,分析的其他流程可以参考微信公众号:芝士仿真。

三、wb软件的零件优化分析流程

三-1仿真分析流程

3.1前处理

功能窗口具体如下图所示:

3.1.1几何模型系统构建

在SW中建立扳手模型,设置参数名称前加”DS_“,为wb中数据参数化做准备。【注意事项】建模完成后,一定要通过SW打开WB,不然参数不会关联到WB。如下图所示:

wb中DM生成模型,查看参数化,点击生成参数化。如图所示:

3.1.2材料模型系统构建

本篇文章采用默认材料“structural steel”。参数如下图所示:

3.1.3有限元系统构建

3.1.3.1网格划分

网格采用自动划分,尺寸关联为5。

3.2求解

3.2.1位移边界条件

固定扳手圆柱面。如下图所示:

3.2.2载荷边界条件

六边形面施加Y向1e6N·mm。设置如下图所示:

3.3后处理

3.1结果趋势判定

结算得出结果后,对伪色图的结果进行判定。判断伪色图分布趋势是否符合力学原理。

3.2结果量级判定

在判定结果趋势正确后,需要查看伪色图分布的量级是否正确。其中量级包括材料的量级、载荷施加的量级、计算结果的量级等方面。

3.3结果误差分析

误差分析可以主要分为模型误差、网格误差两部分。模型误差包括孔、圆角、倒角等特征造成的误差。网格误差包括:网格层数不够造成误差、网格形状存在尖角造成的应力奇异误差。仿真结果需要进行判定结果是否为软件计算造成的误差。

结算结果如下图分别所示:位移结果图、应力结果图

三-2、模型参数化

选择需要进行优化的相关参数,双击打开Parameter set进行参看。如下图所示:

三-3、优化设计

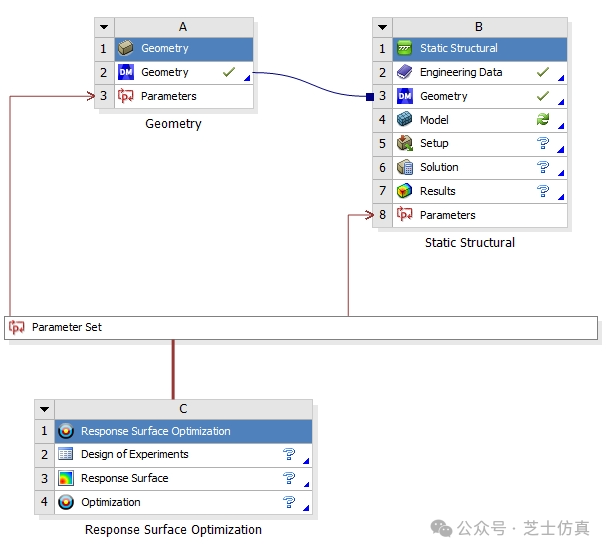

窗口如下图所示:

1.添加Response Surface Opitimation,双击打开Design of Experiments

选择相关参数设置>>>右击preview>>>得到参数结果>>>右击Updata。如下图所示:

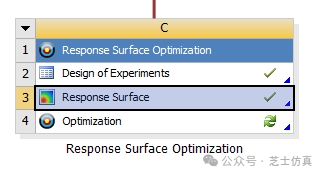

2. 双击Response Surface打开窗口>>>设置相关参数>>>右击Updata更新数据。结果如下图所示:

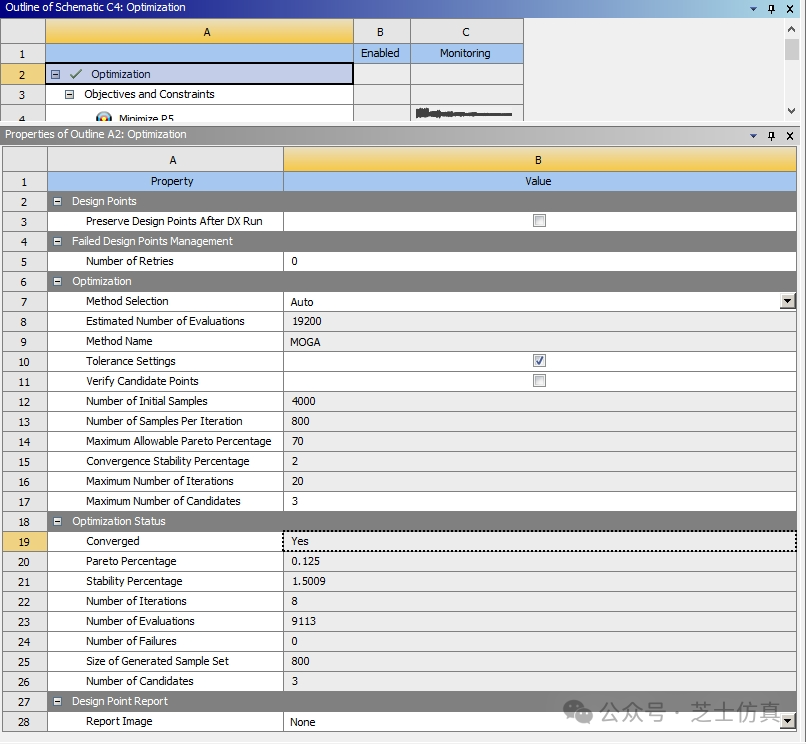

3. 双击Optimization打开窗口>>>右击添加优化目标>>>设置优化目标的条件>>>Updata更新数据。【点击Optimization可以进行迭代次数、初始化模型次数等参数的调试】如下图所示:

优化目标

updata后得到的数据结果

设置相关参数

以上介绍为零件优化分析全部流程,其他流程内容,可以关注微信公众号:芝士仿真

后续会持续更新。

本文详细介绍了wb&SW软件在零件优化中的仿真流程,包括前处理(构建几何、材料和有限元模型)、求解(设定边界条件)、后处理(结果判定和量级分析)、模型参数化以及优化设计步骤。着重展示了使用响应面法进行轻量化设计的具体操作和注意事项。

本文详细介绍了wb&SW软件在零件优化中的仿真流程,包括前处理(构建几何、材料和有限元模型)、求解(设定边界条件)、后处理(结果判定和量级分析)、模型参数化以及优化设计步骤。着重展示了使用响应面法进行轻量化设计的具体操作和注意事项。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?