本篇专题,将以wb软件为例,介绍刚体动力学分析的仿真流程。

一、刚体动力学分析的介绍

显式动力学是指模拟一段时间内,仿真对象发生动作的结果分析。显示动力学常用的方面有:汽车碰撞、手机掉落等。

二、刚体动力学的流程分析

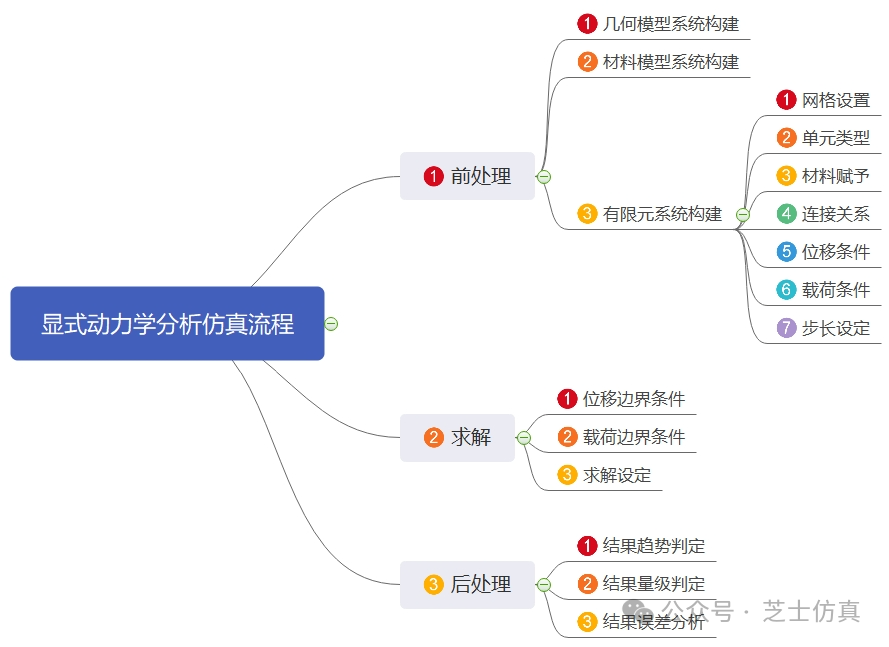

刚体动力学分析的流程总体可以简单归纳为“三大步三小步”。其中三大步为:前处理、求解和后处理。三小步是在三大步基础上继续进行划分得出的。其中前处理的三小步为:几何模型系统构建、材料模型系统构建、有限元系统模型构建。其中有限元系统构建包括:网格、求解的三小步为:位移边界条件、载荷边界条件、求解设定。后处理的三小步为:结果趋势判定、结果量级判定、结果误差分析。总结绘制成的思维导图如下:

接下来的内容,将按照上述思路进行讲解。

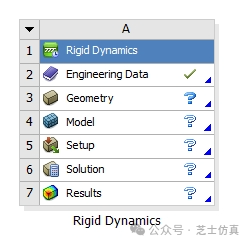

三、wb软件的刚体动力学分析流程

3.1前处理

3.1.1几何模型系统构建

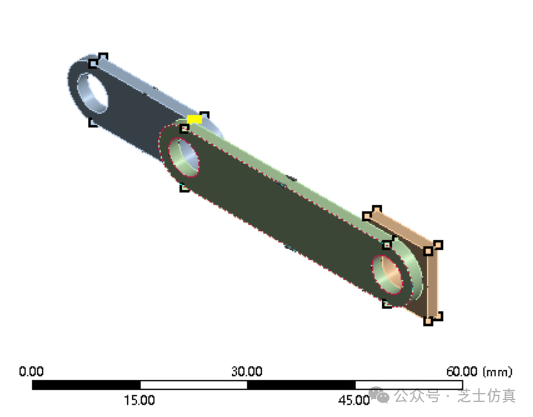

导入“.x_t”的文件,双击打开Geometry窗口——DM界面。点击Generate功能键,生成模型。如下图所示:

3.1.2材料模型系统构建

本篇采用默认材料“Structural steel”。

3.1.3有限元系统构建

3.1.3.1网格划分

默认自动网格划分。

3.2求解

3.2.1位移边界条件

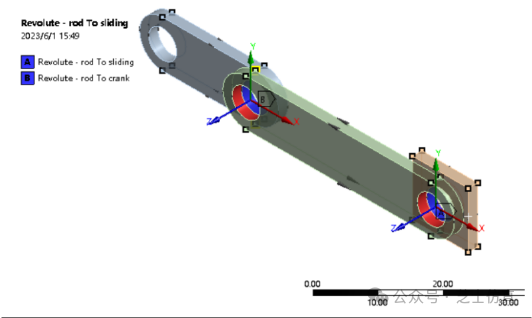

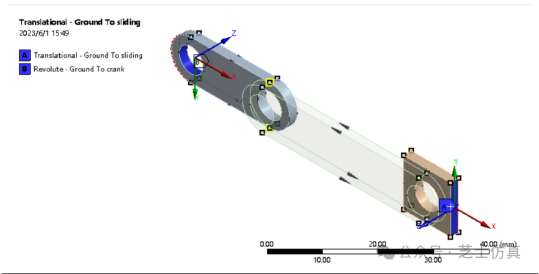

施加体-体的2个转动副,体-地面的1个转动副,体-地面的1个移动副。如下图所示:

3.2.2载荷边界条件

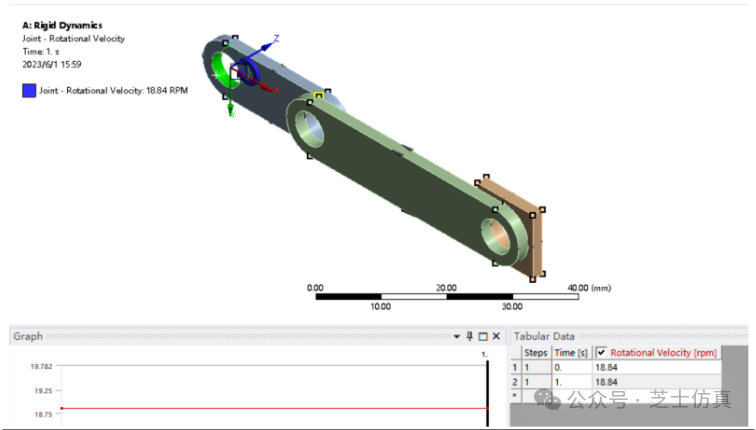

在主动连杆上施加一个18.84rad/s的转动载荷。如下图所示:

3.2.2求解设定

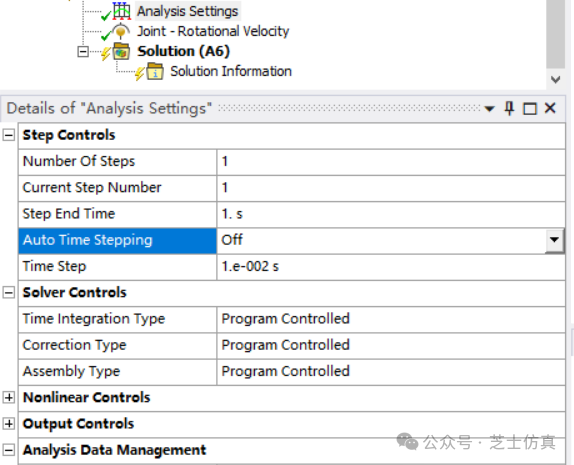

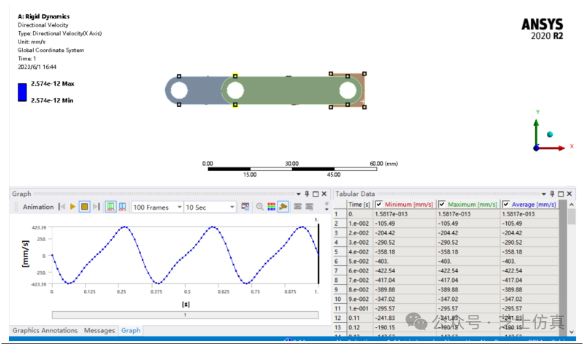

关闭自动时间步,计算周期为1s,其他采用默认设置。结果如下图所示:

3.3后处理

3.1结果趋势判定

结算得出结果后,对伪色图的结果进行判定。判断伪色图分布趋势是否符合力学原理。

3.2结果量级判定

在判定结果趋势正确后,需要查看伪色图分布的量级是否正确。其中量级包括材料的量级、载荷施加的量级、计算结果的量级等方面。

3.3结果误差分析

误差分析可以主要分为模型误差、网格误差两部分。模型误差包括孔、圆角、倒角等特征造成的误差。网格误差包括:网格层数不够造成误差、网格形状存在尖角造成的应力奇异误差。仿真结果需要进行判定结果是否为软件计算造成的误差。

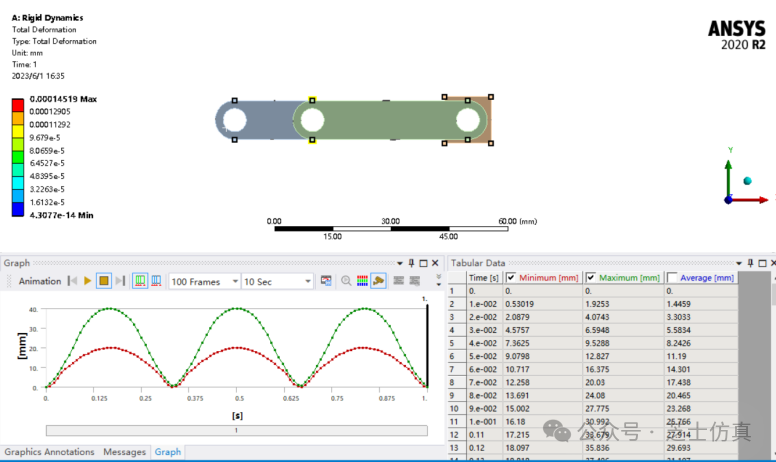

计算形变结果、直线速度结果如下图所示:

1652

1652

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?