在过去的几十年里,氧化铍(BeO)一直是用于高功率应用的射频电阻器和端接的主要基板材料。虽然BeO非常适合电子行业的大功率应用,但其粉尘颗粒是有毒的;如果吸入BeO颗粒,它们可能会导致铍中毒,即肺部炎症。由于全球新兴的健康和安全法规,各行各业都在限制使用BeO作为陶瓷基板材料。因此,电子行业正在寻找环保的基板材料来替代BeO。氮化铝 (AlN) 的早期开发发生在 1960 年代,用于陶瓷封装。AlN的导热系数远优于氧化铝,介电常数不高于氧化铝。当时,AlN在电子应用方面的全部潜力尚未完全实现。

AlN 和 BeO 的性质

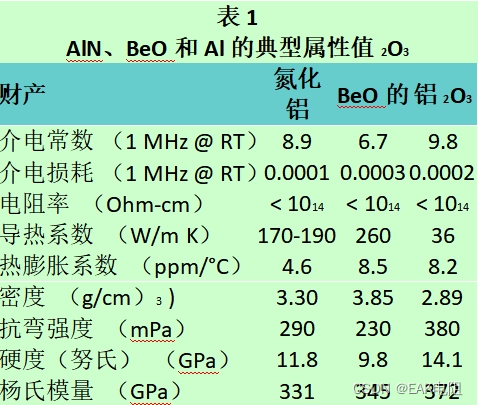

经过广泛的研究和开发,以及导热系数的提高,AlN已成为基板材料BeO的替代品。虽然它不能作为BeO的100%直接替代品,但它是无毒的,处理安全,并且具有远高于氧化铝(铝2O3)并接近BeO。表 1 详细说明了 AlN、BeO 和 Al 的电学和物理特性2O3.AlN的介电常数为8.9,高于BeO,这是电路设计人员关注的问题,因为它会导致高分流电容。因此,为BeO建立的设计规则不能用于AlN衬底。可以在使用AlN器件的设计中引入调谐电路,以克服额外电容的影响。下一节将介绍用于调谐电容的设计指南。AlN 上提供的热分析数据使设计人员能够将这种基板材料用于高功率微波应用。1996 年,AlN 的电阻器和端接潜力首次被意识到。

表1

AlN、BeO和Al的典型属性值2O3

财产 氮化 铝 BeO的 铝2O3

介电常数 (1 MHz @ RT) 8.9 6.7 9.8

介电损耗 (1 MHz @ RT) 0.0001 0.0003 0.0002

电阻率 (Ohm-cm) < 1014 < 1014 < 1014

导热系数 (W/m K) 170-190 260 36

热膨胀系数 (ppm/°C) 4.6 8.5 8.2

密度 (g/cm)3 ) 3.30 3.85 2.89

抗弯强度 (mPa) 290 230 380

硬度(努氏) (GPa) 11.8 9.8 14.1

杨氏模量 (GPa) 331 345 372

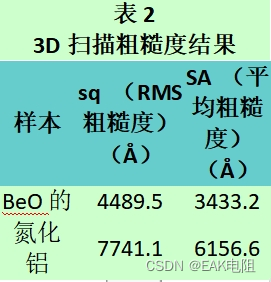

为铝材开发的标准厚膜浆料系统2O3几十年前,BeO陶瓷被发现不适合AlN陶瓷材料。厚膜浆料制造商不得不投入资源来开发与AlN兼容的新型厚膜浆料和工艺。无论是使用 AlN、BeO 还是 Al2O3,厚膜浆料系统成功的关键在于烧制厚膜对陶瓷基板的长期粘附可靠性。在AlN的情况下,在应用厚膜浆料之前,必须适当地准备表面。这通常涉及研磨表面或使用特殊溶剂进行清洁过程。为了比较 BeO 和 AlN 之间的表面光洁度,使用 3D 表面扫描轮廓仪 KLA-Tencor P-11 进行了表面扫描。图 1 详细介绍了“烧制”10 至 15 分钟的 BeO 的表面轮廓,该表面看起来不均匀、粗糙且密度较低,表面缺陷较低。同样,图 2 显示了 32 分钟研磨的 AlN 的表面轮廓,它看起来均匀、粗糙度较低且密度高。表2 比较了BeO和AlN的3D扫描粗糙度值。

这样的表面光洁度对于厚膜是可以接受的,但对于薄膜应用来说是不可接受的。研磨过程中引入的任何表面缺陷都可能严重降低组件的性能。表面粗糙度对电阻器的影响会导致整个基板表面的电阻值发生变化。对于薄膜应用,2 至 6 分钟的表面光洁度是合适的,这样可以最大限度地减少整个表面的任何电阻变化。这种表面光洁度是通过抛光粗糙表面直到达到所需的表面光洁度来实现的。

与BeO不同,AlN需要选择合适的供应商,然后调整制造工艺以使基板合格。由于不同的供应商在成分和表面光洁度方面存在差异,因此选择正确的供应商非常重要。合适的供应商还可以减少批次之间的不一致。

薄膜技术已成功应用于AlN陶瓷基板,用于制造用于高功率应用的射频电阻器和终端。由于AlN表面,无论是薄膜还是厚膜应用,在高温下与水接触时都会分解为无定形氢氧化铝,因此在进行薄膜加工时必须进行严格的控制。AlN与含有氨的清洁溶液发生反应。氨将蚀刻基材并产生多孔表面光洁度。所有这些反应都会导致薄膜和基材之间的附着力差,并且还会导致整个基材的电阻值发生变化。

同样,当AlN高功率电阻元件在潮湿条件下在100°C及以上工作时,可以预见到潜在的可靠性问题。为了克服这个问题,薄膜元件在SiO加工过程中受到保护,防止因处理而受到湿气和损坏2或聚酰亚胺涂层。

使用 AlN 进行设计

无论使用哪种类型的基板材料,设计都必须与材料的电容特性相抗衡。BeO和AlN的电容可以通过使用匹配网络来抵消电容。150 W 的片式和盖板端接将用作设计示例,以揭示材料的电容,并演示如何使用匹配网络来抵消电容的影响。

设计细节是 0.250“ x 0.375” AlN 衬底、镍铬薄膜、驻波比< 1.06、DC 至 2.0 GHz 频率范围和 150 W 功耗。开始设计需要使用稳态热流公式确定薄膜面积,如下所示

哪里

T = 薄膜温度 (°C)

T一个= 环境温度 (°C)

P = 功耗 (W)

D = 基板厚度 (m)

A = 薄膜面积 (m2 )

k = 导热系数 (W/m°C)

基板厚度为40密耳,环境温度假定为25°C。 最高胶片温度将限制在125°C。 AlN在200°C时的导热系数为130 W/m°C。 求解 A 的公式 1 可得到 24,226 mil 的薄膜面积2.使用基板材料的功率密度的更保守的公式也可用于计算面积

哪里

PD= 功率密度 (W/m2 )

P = 器件功率 (W)

A = 薄膜面积 (m2 )

AlN 的功率密度为 619 至 883 W/m2取决于耗电元件的布局和工艺。找到薄膜面积后,可以找到一些方形薄膜图案的等效电路元件值。使用公式 1 中的面积,线宽和长度必须为 155.6 mil。

要找到等效的电路元件,需要使用无损传输线的标准微带公式。使用计算出的宽度为155.6 mil,基板厚度为40 mils,该方程得出的特征阻抗为26.53 W,相速度为5.32 x 109in/s.计算这些值后,集总电路每单位长度电感为7.687 x 10-10H 和 3.708 x 10 的电容-13F被发现。Microwave Office用于使用先前的计算值创建以下数据图。图3显示了未调谐电路的电容与频率的关系。图4是未调谐阻抗的史密斯图。

图5 未调谐电路。 图6 150 W端接的调谐电路电容与频率的关系。 图7 调谐电路的史密斯控制图阻抗。

如数据所示,该器件开始时几乎是纯电容的,随着频率的增加,开始出现一些电感。未调谐部分的布局如图 5 所示。设计的下一步是计算消除电容的阻抗匹配方案。通过在2 GHz电抗下使用未调谐设计的复阻抗,可以找到可以有效消除大部分(如果不是全部)电容的值。一个简单的匹配网络可用于计算使设备达到 50 W 所需的组件。 图6显示了应用匹配网络后整个频率范围内的新电容值。请注意,当频率接近其极限时,电容是如何减小的。该图还显示了添加匹配网络后电容的显著变化。图7是调谐电路的新史密斯圆图。通过添加匹配网络,最大 SWR 从 1.70 更改为 1.04。与完美匹配的偏差是由于匹配组件的精度不足。带有调谐的新布局如图 8 所示。

设计过程的最后一步是通过分布式近似实现适当的集总单元。一般来说,长宽比大于 1 将实现电感器,长宽比小于 1 将实现电容器。另一个考虑因素是验证制造过程是否能够构建实现电路元件所需的尺寸。

实验数据

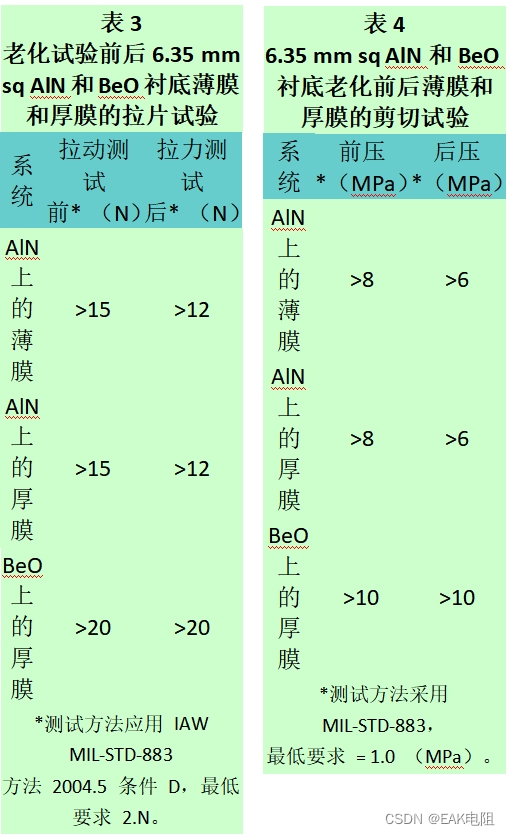

样品是按照公司的程序制造和组装的。对于这些测试,使用锡铅镀片制备芯片,使用Sn62焊料焊接到焊盘上,并使用预成型Sn62焊料焊接到芯片上的镀镍法兰。以下测试是使用 Chatillion 测力计按照 MIL-STD-883 规范进行的。对所得数据进行分析并制成表格如下。

对卡舌施加水平力,直到将其从垫子中拉出。拉动测试如图9所示,在元件顶部有一个盖子,因为其中许多组件都是通过盖子提供给用户的,盖子连接到基础芯片上。拉取测试结果如表 3 所示。

图11和图12中的耐久性测试数据显示,AlN和BeO上的电阻趋于稳定在电阻的指定容差范围内。在150 W耐久性测试期间,在盖板上测得的薄膜温度对AlN达到190°C,对BeO达到184°C。正如预期的那样,BeO由于其高导热性而保持了比AlN更低的温度。

热分析

图13 芯片中发生的三个月传热模式。

根据AlN器件中不同功率水平的散热实验数据,使用热模型分析了器件内部的温度变化。图13所示的三种基本传热模式用于分析。

辐射

q = SEr(吨4 s-T4 一个 )

哪里

q = 辐射功率,单位为 W/m2

er= 固体的发射率 (0 < er< 1)

s = 称为 Stefan 常数的通用常数 (5.670 x 10-8) W/m2K4

Ts= 固体 K

T 的温度一个= 芯片附近的空气温度

对流

q = h(Ts-T一个 )

哪里

q = 单位表面的传热 W/m2

h = 对流系数 (W/m2K) 它是自然冷却表面空气速度的函数

传导

哪里

q = 单位表面的传热 W/m2

k = 导热系数 (W/mK)

DX = 热路厚度

当功率高达 75 W 时,根据热分析确定的芯片传热百分比为

辐射< 0.01%

对流< 0.01%

传导> 99.98%

该分析适用于75 W(归一化)的AlN芯片,基温保持在100°C。

图14 AlN热分析数据的温度曲线。

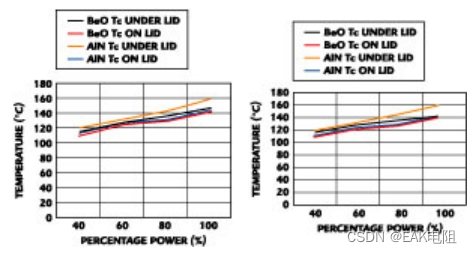

图14 中的热分析曲线显示了芯片内部的温度变化,电阻元件在75 W时达到最高温度为161°C,而基温度保持在100°C。 相比之下,电阻元件在BeO上75 W时达到的温度仅为144°C,AlN上的电阻元件温度为158°C。 这表明BeO由于其更高的导热性,能够比AlN更快地散热。对于带盖和低功耗的芯片,可以进行类似的比较,分别如图15 和图16 所示。

图15 热分析的温度与功率耗散百分比曲线。 图16 实验数据中的温度与功率耗散百分比的关系。

结论

关于BeO和AlN作为BeO的替代品,在高功率电阻器和端接应用中已经完成了广泛的比较研究。从内部生产的产品中收集和分析的BeO和AlN实验数据表明,尽管在电气、机械和热性能方面存在相当大的差异,但基于AlN的高功率电阻元件可以成功地与BeO元件并排竞争,并具有AlN无毒的额外优势。

9

9

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?