背景介绍

真空灭弧室是真空开关的核心部件,真空开关的合、分操作,是通过位于真空灭弧室外的操动机构使真空灭弧室内的一对对置触头闭合或分离来完成的。

波纹管作为真空灭弧室中的密封和连接元件,在服役过程中经历反复拉伸、压缩作用,同时还受速度和外压的影响,波峰、波谷处极易发生疲劳失效,其疲劳寿命决定着真空灭弧室机械寿命。一旦发生疲劳失效将使整条电路系统瘫痪,带来严重经济损失。

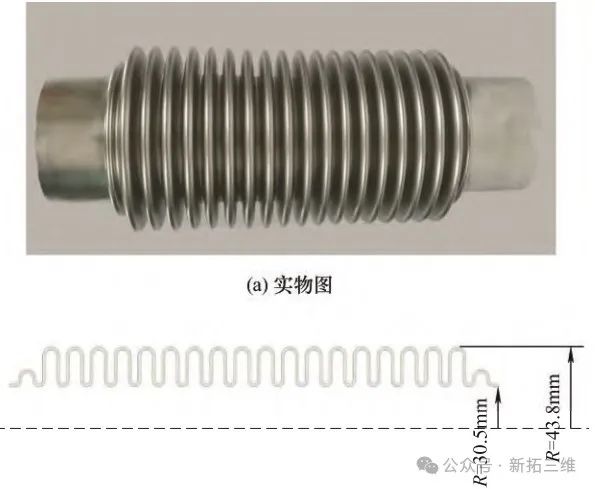

真空灭弧室波纹管

研究内容

真空灭弧室用波纹管服役工况复杂,采用传统的理论计算方法和试验手段难以准确预测其疲劳寿命,一定程度上制约波纹管的设计与选用。

数字图像相关技术(digitalimage correlation, DIC),可以在疲劳实验的全过程表征材料表面的应变场,突破传统疲劳实验信息获取方式单一的局限性,为研究疲劳机理提供了新的研究方法。

利用新拓三维XTDIC三维全场应变测量系统,基于拉伸试验、疲劳试验,获取波纹管构件的 S-N曲线,基于ANSYS 有限元分析软件,建立波纹管弹塑性变形有限元模型,通过DIC测试数据来验证模型的准确性。

试验验证

波纹管疲劳试验

对波纹管进行轴向拉伸、压缩疲劳试验,试验频率为 0.1~0.5 Hz,保证波纹管缓慢运动。为保证数值的准确性和可靠性,每组疲劳试验重复测试3次,取其平均值。

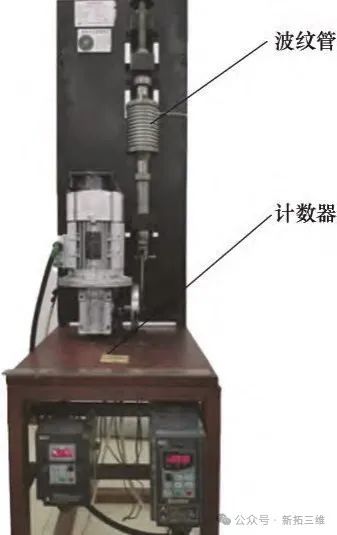

疲劳加载试验装置

从疲劳试验机上读取荷载循环次数,记录波纹管疲劳破裂位置,得到波纹管的位移寿命曲线。使用万能试验机进行轴向拉伸、压缩试验。

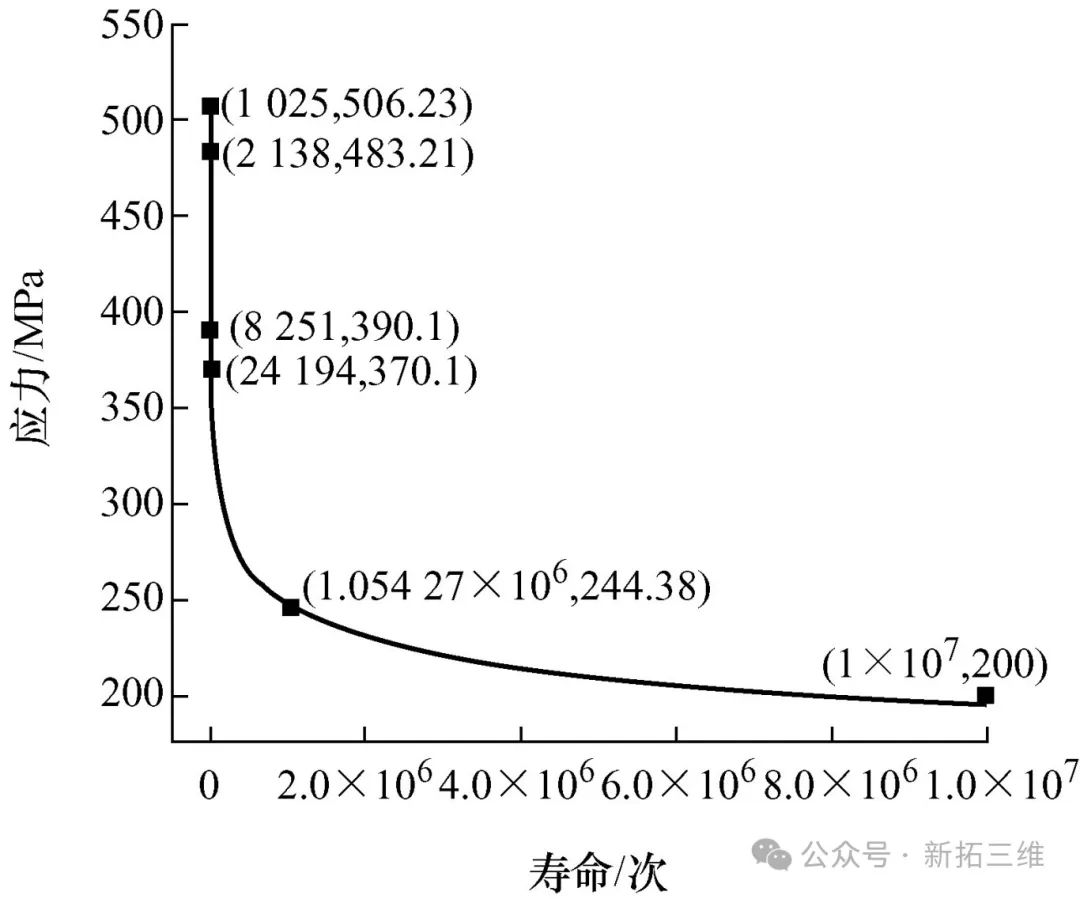

采用新拓三维XTDIC 三维全场应变测量分析系统采集波纹管表面位移场、应变场信息,结合DIC 设备测试的真实应力应变曲线和波纹管位移寿命曲线获得波纹管构件 S-N曲线。

波纹管构件 S-N 曲线

弹塑性变形有限元模型验证

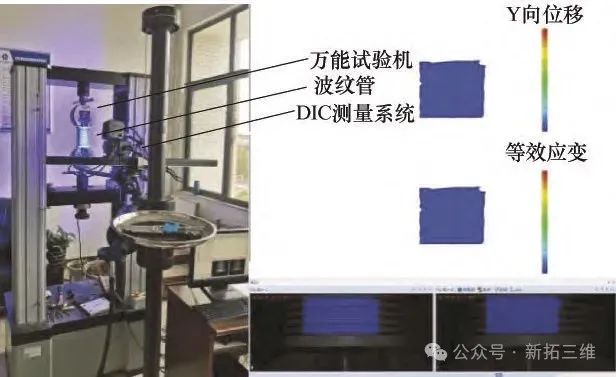

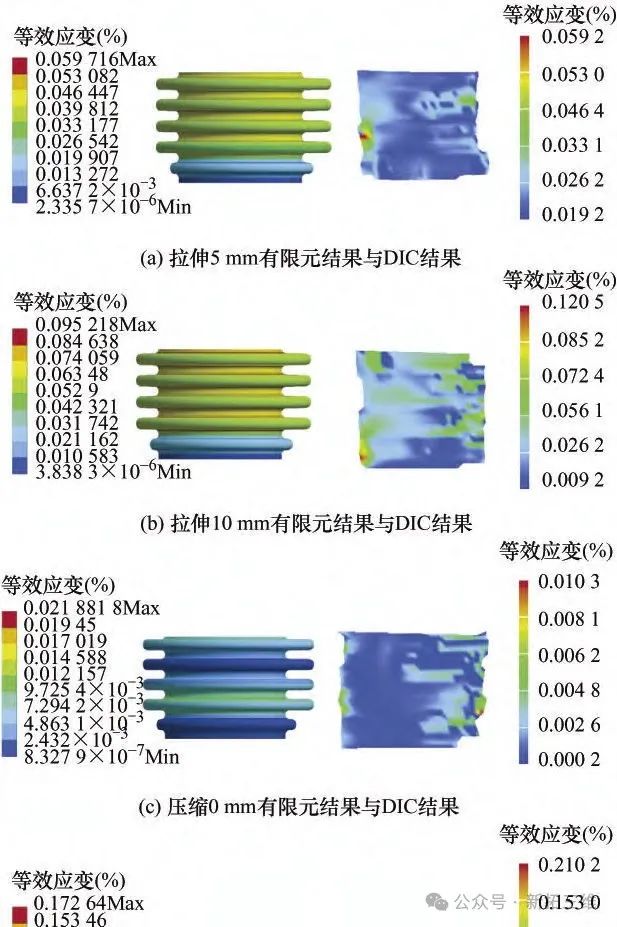

为验证波纹管弹塑性变形有限元模型的准确性,采用 XTDIC 三维全场应变测量分析系统,实时获取波纹管拉伸、压缩特征区域位移应变分布规律,与同条件下所建波纹管弹塑性变形有限元模型仿真结果所得位移应变分布规律对比,有限元结果和DIC 结果整体变化趋势相同。

XTDIC分析波纹管弹塑性位移应变

拉伸 0.5 m/s压缩 2 m/s工况下不同阶段结果对比

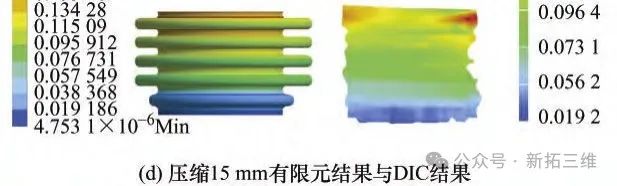

根据DIC试验获取移动端第一个波峰位置一点处等效应变随加载位移的变化特性,再用有限元进行相同位置同等条件下仿真计算,获取不同速度下相同区域等效应变与加载位移关系。

有限元结果与试验结果变化趋势相同,有限元与DIC试验误差在 5%范围之内,验证了弹塑性变形有限元模型的准确性,为后续寿命精确计算奠定了基础。

不同速度下有限元结果与DIC试验结果对比

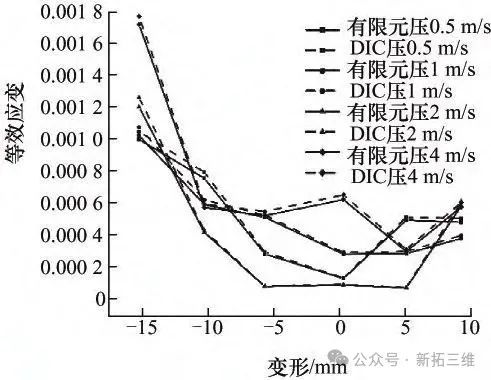

波纹管疲劳失效预测及验证

基于波纹管弹塑性变形有限元模型,以瞬态动力学分析结果为前提,结合软件预测其疲劳寿命,通过疲劳试验,验证疲劳寿命预测准确性。将试验结果与有限元结果进行对比,发现二者最小寿命位置相同,寿命误差为7.68%,处于可承受误差范围。

疲劳寿命预测验证

研究结论

以真空灭弧室用波纹管作为研究对象,采用新拓三维XTDIC三维全场应变测量系统进行疲劳测试,结合有限元法,研究加载下波纹管应力应变分布演变规律,有助于预测分析波纹管疲劳寿命。

(1)基于波纹管疲劳试验和DIC试验,获得了考虑结构件形状影响的波纹管S-N曲线,同时与自定义材料S-N 曲线下所得疲劳寿命进行对比,得出构件S-N 曲线进行寿命计算更加准确。

(2)建立了波纹管弹塑性变形有限元模型,通过新拓三维XTDIC三维全场应变测量系统进行应变分布以及疲劳机理测试分析,验证了有限元模型的准确性。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?