在工业制造领域,焊接工艺的质量直接决定了产品的可靠性与使用寿命。随着高精度加工需求的增长,传统焊接技术逐渐难以满足复杂工件的生产要求。激光焊接凭借其能量密度高、热影响区小、加工速度快等优势,成为高端制造领域的核心工艺之一。然而,激光焊接对焊缝定位的精度要求极高,微小的偏差可能导致焊接缺陷。为此,焊缝跟踪系统应运而生,成为保障焊接质量的关键技术支撑。

一、激光焊缝跟踪系统的核心原理

焊缝跟踪系统是一种基于光学传感与实时反馈的智能化技术,其核心目标是通过动态检测焊缝位置,实时调整焊接路径,确保激光束精准聚焦于目标区域。系统通常由以下模块组成:

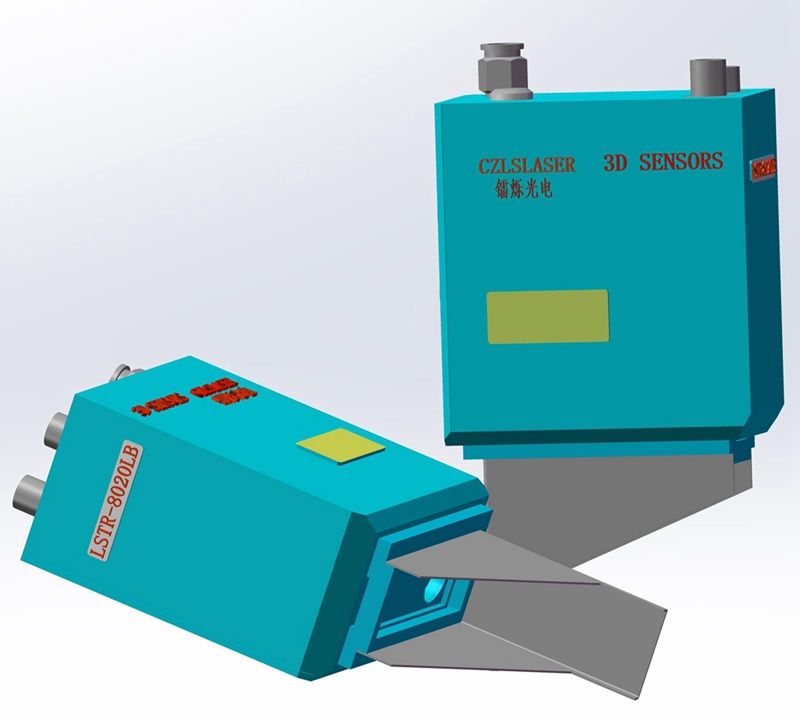

1. 激光视觉传感器

采用高精度线激光或结构光投射到工件表面,通过工业相机捕捉激光条纹的形变图像。焊缝特征(如间隙、错边、坡口形状)会导致激光条纹发生畸变,传感器通过分析畸变数据,提取焊缝的三维坐标信息。

2. 数据处理与算法

基于机器视觉算法(如边缘检测、特征点匹配)和深度学习模型,系统可实时解析焊缝位置、宽度及形状。结合卡尔曼滤波等动态补偿技术,有效消除加工振动、工件热变形等干扰因素。

3. 闭环控制执行

系统将处理后的数据反馈至焊接机器人控制器,动态调整焊枪或激光头的运动轨迹,实现亚毫米级的跟踪精度。

二、技术优势与行业应用

激光焊缝跟踪系统在多个领域展现了显著的技术价值:

1. 提升焊接质量与效率

- 汽车制造:在车身焊接中,系统可适应薄板材料的变形,避免虚焊、烧穿等问题。

- 新能源电池:针对锂电池极耳的精密焊接,系统可实时补偿极片叠层误差,确保焊接一致性。

- 航空航天:对钛合金、铝合金等材料的复杂曲面焊缝,系统可实现无示教编程的自动化焊接。

2. 降低生产成本

传统焊接依赖人工示教或固定程序,难以适应小批量、多品种生产需求。焊缝跟踪系统通过“感知-决策-执行”的闭环控制,减少调试时间与材料浪费,综合效率提升30%以上。

3. 拓展工艺边界

在窄间隙深熔焊、异种材料焊接等场景中,系统可动态调节激光功率与焦点位置,突破传统工艺的局限性。

三、技术挑战与未来趋势

尽管焊缝跟踪系统已取得显著进展,仍面临以下挑战:

1. 复杂工况适应性:反光表面、飞溅粉尘等环境可能干扰光学传感器的精度。

2. 多类型焊缝兼容性:针对非标焊缝(如断续焊、空间曲线焊),需进一步优化算法泛化能力。

焊缝跟踪系统已成功应用于多个工业场景。该系统采用自研的“双光路补偿”技术,在强反光工况下仍能保持0.01mm的定位精度;同时支持离线仿真与在线调试,帮助客户快速实现产线升级。

随着智能化制造的推进,焊缝跟踪技术将成为工业4.0时代不可或缺的基础设施,为高端装备制造注入更强动能。

2472

2472

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?