本文设计的是一种5轴直角坐标焊接机械手,采用3个直角坐标轴加2个回转轴的机械结构,通过运动控制器控制,示教器人机对话,能够实现点焊、直线焊接、空间高级曲线连续焊接,且焊接质量稳定、焊接效率高,易实现对焊接产品的自动化、批量化生产。

3-5轴焊接控制示教系统

1 整体架构设计

1.1 主体机械结构

在焊接机器人的设计中,焊枪移动模块的设计是整个系统设计的关键,特别是在应用上对其精度的要求比较高,因此必须对该部分的设计进行详细的指标分析和方案比较。在关键架构上,本文采用直线模组精密RV减速机直角坐标机器人系统。

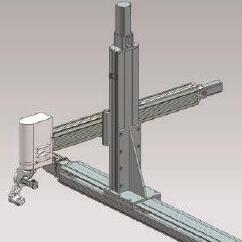

首先采用三维制图软件对机械结构进行初步设计,然后采用有限元分析软件实现对机械加工的优化设计。设计的直角坐标焊接机器人焊接系统(图1),分别采用直线模组做为三个坐标轴(X、Y、Z),采用精密RV减速机做为两个选择轴(A轴、R轴)。5轴均采用伺服电机驱动。在A轴末端设计有机械式空间位置可调的三段式焊枪夹持系统,实现对焊枪的装夹及角度调整。利用三坐标轴和回转轴可实现不同位置的多角度焊接加工,这不仅可提高焊接的加工质量,还扩大了加工范围,同时搭配上送丝机保证了送丝准确性、稳定性,提高了焊接生产效率。

图1 直角坐标5轴焊接机器人

1.2 焊枪姿态调整系统设计

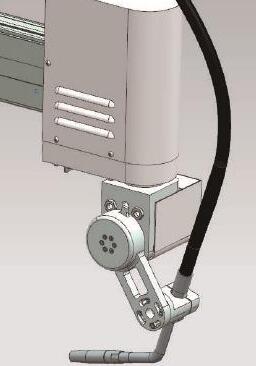

焊枪自动调整机构是本文研究的主要内容。Y模组的前端处设有调节焊枪姿态的调节装置,该调节装置包括伺服驱动系统、垂直相交的两个回转轴控制且用于抓取焊枪的活动臂,实现焊枪两个自由度的程序控制。在回转轴末端设计有位置机械可调的焊枪转接臂,可实现焊枪原始姿态的人工调整(图2)。

该结构使得焊接机器人在使用时更加灵活多变,三向导轨使得焊接路线不再局限于单一轨迹,可实现空间高级曲线连续不间断焊接,避免了人工调整焊接工件;调节装置中的活动臂可改变焊枪的使用角度,很好地解决了不规则面的焊接加工,既保证焊接质量,又扩大了加工范围,且使用方便快捷。

图2 回转轴及焊枪夹持臂

2 CRT运动控制系统

2.1 控制流程

基于该机器人的结构组成和功能,运动控制系统采用五轴焊接运动控制器DMC650MF,借助驱动器,驱动伺服电机,使线性模组滑台可进行精准位移。操作方式是:通过控制系统配备的手持编程器快速便捷地编辑焊接程序,再进行运动轨迹采集。

2.2 外部逻辑应用

五轴焊接控制器可提供输入/输出(I/O)各8个点位(可扩展),以便更好地控制工装夹具或者变位机等等。当焊机完成第一道焊接程序后,控制器输出让工装夹具反转或者移动的信号;当其反转或移动到位时,触发感应开关,将感应信号输入到控制器。此时,焊机开始进行下一道程序的焊接。

根据用户的要求,控制系统可以使用相应的输入/输出点位,然后在手持示教编程器里进行逻辑文件的编辑,完成焊接加工。图3为DMC650MF运动控制器。

图3为DMC650MF运动控制器

整个系统提高了生产率,降低了人工参与。

3 系统试验及结果分析

5轴焊接机器人采用运动控制器,示教器为人机对话,以直线模组RV减速器为移动轴。

机械结构和控制系统设计装配完毕后,需要对控制系统、伺服放大器各项参数与机械特性相符与否进行检测,并优化系统的稳定性、响应速度等指标。此外,还需结合具体的焊机产品及焊机参数确定相关的焊机工艺参数,减少焊接过程中的飞溅,提高焊缝质量。

首先,根据模组丝杆的导程,调整运动控制器及伺服电机的输出脉冲和电子齿轮比,根据实际负载惯性动量调整伺服速度环增益或位置环增益;其次,根据焊枪回转轴的刚度要求,调整伺服驱动器的刚性,以满足焊枪摆动的响应速度和精确度。

焊接工艺参数的确定可参考相关资料及手工操作焊机精铣焊接试验结果,确定不同焊接速度下不同的焊接电压、电流、送丝速度等焊接参数,并对实际产品进行焊接测试。经测试,5轴焊接机器人的运行平稳,焊接过程稳定,焊缝质量达到要求。

专业提供工业自动化运动控制技术及解决方案!

---焊接、抛光、切割、桁架机械手、等特种数控设备运动控制系统。

本文介绍了一种创新的5轴直角坐标焊接机械手,它采用精密机械结构,包括3个直线坐标轴和2个回转轴,通过DMC650MF运动控制器实现精准控制。设计重点在于焊枪姿态调整系统和焊枪自动控制,能实现高级曲线焊接并提升焊接质量和效率。系统试验表明,该机器人具有良好的稳定性和生产效益。

本文介绍了一种创新的5轴直角坐标焊接机械手,它采用精密机械结构,包括3个直线坐标轴和2个回转轴,通过DMC650MF运动控制器实现精准控制。设计重点在于焊枪姿态调整系统和焊枪自动控制,能实现高级曲线焊接并提升焊接质量和效率。系统试验表明,该机器人具有良好的稳定性和生产效益。

1310

1310

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?