什么是2.5D视觉技术?

2.5D视觉技术是介于传统2D视觉和3D视觉之间,通过采集多张图像,融合二维图像与深度信息,得到伪3D效果的一种视觉技术。

很多人刚看到2.5D技术时可能会想到的是常见于游戏和影视中,通过动态光影与层叠透视在二维画面中构建伪三维空间的视觉纵深技术,其实在工业领域,2.5D技术作为机器视觉行业近年来兴起的一种新解决方案,已悄然覆盖整个质检环节。

2.5D通过获取多张图像并配以多光谱光源和不同的照明配置,得到部分物体表面的深度信息和受干扰情况下的平面信息,从而输出高质量、高信息浓度的2D、2.5D图像,有助于AI的训练效果的显著提升,对不同材质物体表面的缺陷和瑕疵检测有很好的效果。

图:2.5D相机

2.5D视觉技术的成像原理,光度立体&相位偏折

2.5D视觉技术中一般内置光度立体和相位偏折两种模式。

光度立体模式通过采集多张图像并应用图像合成技术提供单一图像无法获取或兼容的特征,结合其中的2D图像与深度信息提供伪3D信息,一般适合拍摄具有漫反射和高反特性的物体,用于识别和检测产品上的凹凸点、划痕、锈点、脏污等瑕疵或缺陷类型。

相位偏折模式不同于光度立体模式的图像合成,一般输出6-8种相位原图和预处理效果图,适合拍摄表面具有镜面或类镜面反射特性的物体,可用于检测大面凹凸、轻微划痕、微小坑眼等瑕疵或缺陷。

图:各模式预处理图像

2.5D机器视觉技术为什么突然就火了?

在现今智能制造浪潮下,客户对工业质检的要求越来越高。面对高反光、透明材质、微米级缺陷等复杂场景,传统2D视觉因信息维度不足,频频“失明”,3D视觉又受制于高昂成本,难以普及。2.5D视觉技术与创新照明方案的组合,以“降维打击”之势破解行业痛点,成为工业质检升级的核心引擎。

图:2.5D 算法结果图

2.5D视觉技术在各行业的应用场景

3C电子行业:耳机表面划痕检测、玻璃盖板异色检测、PCB板外观检测、液晶表面缺陷检测、摄像头凹坑检测等。

半导体行业:半导体翘边褶皱检测、硅晶片划痕检测、晶圆缺陷检测等。

锂电行业:锂电池壳体检测、极片涂布褶皱检测、电池结构件外观缺陷等。

汽车行业:汽车零部件表面划伤、汽车面板质量检测、焊接质量检测、涂装质量检测等。

薄膜行业:薄膜表面气泡检测、包装薄膜表面监测、锂电隔膜检测等。

······

从“看不见”到“看得到”,2.5D视觉技术在多个行业领域掀起质检革命。

图:2.5D视觉检测PCB板表面缺陷

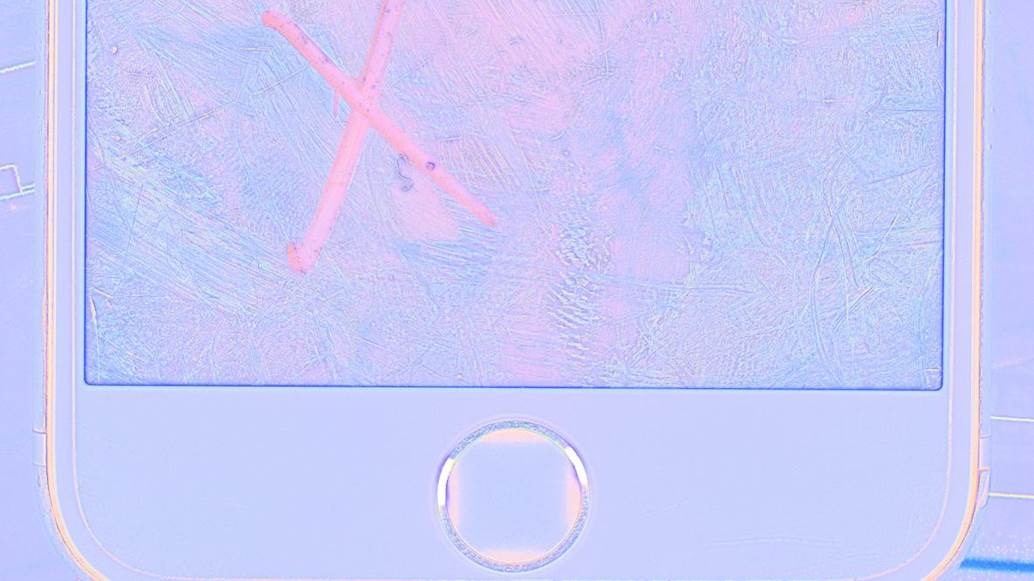

图:2.5D视觉检测手机屏幕划痕

掌握2.5D视觉技术的厂商有何差异化优势?

近年来,在2.5D视觉技术上,各机器视觉公司通过自主研发形成差异化技术布局。目前,常见的掌握2.5D视觉技术的公司有:基恩士、康耐视、海康机器人、汇萃智能、盛相、苏映视等。

基恩士作为工业视觉领域的国际头部企业,是行业中较早实现2.5D视觉技术的公司之一,技术迭代至今已经比较成熟,可实现±5μm的深度分辨率,当然价格上会比较高。

海康机器人在2024年正式推出高速线阵2.5D相机,可搭配不同分辨率的线阵相机,满足不同幅面的检测。

汇萃智能选择构建2.5D软件生态,其自研视觉软件HCVisionQuick的SDK可集成多品牌的2.5D 相机及光源等部件,配置和搭配比较灵活。

盛相科技创新2.5D核心部件,推出9个型号的相机,覆盖810万、1620万和2000万像素三种分辨率,其搭载的多光谱分区光源比较全面,可实现材料表面缺陷的多维度特征增强。

在制造业降本增效的大背景下,2.5D视觉技术以其独特的技术经济性,正在重塑工业质检的范式。它不仅是2D到3D的过渡形态,更是面向工业实际需求的创新技术,深刻诠释了"适用即先进"的技术哲学,在效率与实用性之间找到了平衡。随着AI算法和边缘计算的持续融合,这项技术必将在智能制造生态中扮演更重要的角色,成为智能化转型新的“性价比之选”。

1508

1508

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?