摘要

针对传统作业车间调度只考虑单一因素,影响资源配置效果的问题,研究了智能制造作业车间环境下AGV与机器的双资源集成调度问题。综合考虑机器、工件和AGV的约束条件,建立了AGV与机器的双资源集成调度模型。确定了基于拓扑图的双向单路径固定制导系统,定义了AGV运输任务模型。

采用改进的A*路径优化算法确定最优路径,并描述了路径冲突消除机制。采用改进的NSGA-II算法确定加工工件顺序,引入竞争机制分配AGV运输任务。通过车间生产实例验证了所提出的模型和方法,结果表明AGV与机器双资源集成调度策略是有效的。

1.引言

在AGV与机器的双资源集成调度问题中,最短路径规划A*算法是一种典型的启发式搜索算法,具有稳定性强、算法简单、求解速度快等优点。

NSGA-II是目前应用最广泛的多目标优化算法之一,具有简单、有效、扩展性好、易于与其他算法结合的优点。因此,本文采用改进的A*算法和改进的NSGA-II算法来研究双资源集成调度问题。本文的贡献如下:

1)建立了AGV与机器的集成调度模型,确定了两阶段集成调度策略。

2)对NSGA-II算法进行了改进。首先对交叉算子和变异算子进行改进,采用变概率交叉算子和变异算子;即从第一代到第n代的杂交和突变概率呈线性下降。其次,针对传统NSGA-II算法容易在后期陷入局部最优的缺点,本文在前N/3代中采用传统的精英保留策略,从N/3代到N代,设计变比例法,使最优父代在种群中的比例随着迭代次数的增加呈线性下降。

3)定义了AGV运输任务模型,建立了基于拓扑图的双向单路径固定制导系统。采用改进的A*算法求解时,路径匝数较少,耗时较短。

2.数学建模

智能制造车间AGV与机床的集成调度问题可以描述为:在一个加工系统中有N个工件需要加工。M机床和 agv小车可用于加工。当工件开始加工时,AGV首先从三维仓库中取出毛坯,运输到相应的机床进行加工(建模时,三维仓库视为与机床属性相同的定位点)。此操作完成后,由AGV运输到其他机床进行加工,工件的所有操作处理完毕后,再通过AGV运回仓库。每个工件Ni (i= 1,2,…, n)包含一个或多个操作,Oij表示工件Ni的第j道工序,每道工序Oij都可以由任意一台可选机器进行加工。Mij操作的加工时间随着加工机床的变化而变化,工件的操作顺序已经提前确定。

为了研究智能制造环境下的车间调度问题,需要满足以下约束假设:

1)每台机器同时只能加工一个工件,且每个工件同时只能由一台机器加工;

2)每台机器、工件、AGV优先级相同,工件一旦开始加工,加工不能中断;、

3)每个AGV同时只能运输一个工件,且每个工件同时只能由一辆AGV运输。并且AGV运输工件的过程不会中断;

4)每台机床旁边都有工件缓冲区,但只能停靠一辆AGV,立体仓库内可停靠多辆AGV;

5) AGV在运输过程中速度保持不变,不受负载影响;

6) AGV初始位置和工件初始位置位于仓库内;

7)忽略AGV在仓库或机床缓冲区装卸工件的时间;

8)每台AGV可以在任意两台机器之间运输工件。AGV在机床缓冲区内停止,不影响其他AGV通过。

后续调度模型中涉及的相关符号描述如表1所示。

由式(1)可知,目标为使工件返回仓库的最大完成时间最小,目标函数为Fgoal。

由式(2)可知,加工过程一旦开始,就不能中断。

由式(3)可知,AGV只有在工件的前一个操作完成后才能开始工件的运输任务。

式(4)表示运输过程不可中断。式(5)表示工件在运输前不能加工。

式(6)表示一次操作只能选择一台机器,上标M为机器数。由式(7)可知,一项任务只能选择一辆AGV,也意味着同时每台机器只能加工一件工件,每辆AGV只能运输一件工件,上标V为AGV数量。

3.双资源集成调度策略

双资源集成调度策略可分为两个阶段[24,25]。本文的第一阶段是借助智能算法确定加工工件的顺序,第二阶段是分配AGV运输任务,实现工件从仓库到机器、从机器到机器、从机器到仓库的运输。

3.1改进NSGA-II

遗传算法是一种基于自然进化和选择机制的智能优化算法。它具有全局搜索能力和简单迭代过程[26]的特点。改进的NSGA-Ⅱ算法流程图如图1所示。

首先,根据工件操作和相应的加工机床随机生成初始种群;采用贪婪解码算法计算每条染色体的最大完成时间,并根据排序水平和拥挤程度对每条染色体进行评价,采用竞价法选择遗传操作染色体。采用基于工件工艺和机床的交叉操作和变异操作,生成新的群体,并进行精英保留策略被采用在新居群中选择优良的亲本个体。迭代后,输出最优解集。最优解集由两部分组成:一部分是N/2−N−1代的最优个体,另一部分是上一代前20%的最优个体。

3.1.1编码与解码

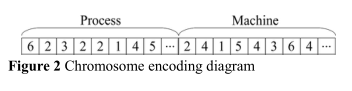

本文采用了基于实数的多层编码方法。每条染色体都代表了待优化问题的一个可行解。第一层采用基于工件操作流程的实数编码,第二层采用基于加工机床的实数编码。两层的长度是一样的。第一层工件操作是随机生成的,第二层加工机床是从可选机床集中随机选择的。如图2所示,第一个基因6表示由机器M2处理的过程O61;基因座2、4、5上的2分别代表O21、O22、O23工艺,分别由M4、M5、M4机器加工。

在译码计算中引入了贪婪译码算法。对于某一工件,该工件前一次操作的完成时间为end_t_p,机床加工最后一次操作的完成时间为end_t_m。

比较end_t_p和end_t_m,如果end_t_p pro_time;第二个是机器间隙时间大于end_t_p+pro_time的最后时刻。如果有多个可选加工间隙,完成时间最早的加工间隙优先。如果没有合格的机床间隙,则工件的开始加工时间为end_t_m。如果end_t_p≥end_t_m,工件开始加工时间为end_t_p。

3.1.2竞争选择

从群体中随机选择2个个体进行遗传操作,优先选择等级等级较高的个体。在该算法中,级别1最高。在排序等级相同的情况下,优先选择拥挤度大的个体;如果拥挤程度相同,随机选择一个个体。

3.1.3交叉和变异操作

在进化的早期阶段,染色体的适应度较差,需要大概率的交叉和突变。在进化的后期,染色体具有良好的结构,需要较小的交叉和突变概率。因此,采用变概率交叉突变。即从第一代到第n代的杂交和突变概率呈线性下降。为了更清晰地展示操作过程,选取6×6(6个工件6台机器)的部分染色体来说明交叉突变法。

1)交叉操作本文采用了基于工件操作过程交叉和机器交叉的混合交叉方式。rand函数用于生成随机数([0,1])。r rI f r≤0.5,采用基于过程的交叉;否则,使用基于机器的交叉。具体操作如图3所示。

对于基于工艺的交叉,将工件分为两组,使用函数randi随机生成0,1矩阵R1×N (N为工件数量)。

矩阵中位置为1的工件为一组,其余为一组。如图3所示,假设数字1对应的基因位置为6,1,则工件6、1为一组,工件2、3、4、5为一组。亲本染色体1中工件6、1和相应的机器基因保持不变,亲本染色体2中工件2、3、4、5和相应的机器基因依次为插入到亲本c h r o m o s o m e 1的剩余基因位点。

对于基于机器的交叉,随机生成一个0,1矩阵;所述矩阵的大小与所述工件工艺染色体的长度相等;与母体1号染色体上的数字1对应的加工机器交叉。假设数字1对应的基因位置为2,6,…,以基因位置6为例。如图4所示,亲本染色体1上的6号基因位点为O11,由M3加工,亲本染色体2上的O11由M1加工。两个亲本染色体中O11的加工机器是交叉的。即亲本染色体1中的O11由M1加工,亲本染色体2中的O11由M3加工。

3.2AGV路径搜索算法

3.2.1AGV运行环境表示

AGV环境表达是指通过电子地图建模将实际物理空间映射为二进制虚拟空间,包括节点、路径、距离、工作站等信息[27]。选择不同的地图建模方法得到的模型精度相差很大,也会影响路径规划算法的效率。

拓扑图法是一种冗余小、紧凑的环境表示方法。节点表示车间中的重要位置点,包括机床位置、交叉口、自动化仓库等。点与点之间的连接表示实际环境中的可达路径。边的权值表示路径的长度或通过路径的代价。拓扑图建模直观简单,易于实现和维护,适用于车间的结构化环境。同时,根据车间的实际环境,采用双向单路径固定导向系统。

3.2.2运输任务模型

3.2.3改进A*算法

A*算法是典型的启发式搜索算法。它依靠启发式信息优化搜索策略,不搜索所有可行解,提高了求解效率。A*算法的评价函数为:A*算法是典型的启发式搜索算法。它依靠启发式信息优化搜索策略,不搜索所有可行解,提高了求解效率。

A*算法的评价函数为:f p g p + h p(9)其中f(p)为AGV运输起点s经节点p到AGV运输终端t的估计距离值;g(p)为AGV运输起点s到节点p的实际最短路径长度;h(p)为自定义启发式函数,从节点p到AGV运输终端t的路径长度估计值。

n式(9)中,h(p)的选取值是最重要的。如果h(p)的值大于节点p到节点t的实际距离,在计算过程中会根据f(p)丢弃一些节点,求解速度会更快,但得到的结果只能保证更好的解。如果选择h(p)的值小于p和t两个节点之间的实际距离,则会扩大搜索范围;搜索的节点数量将增加;计算将更加复杂;但最终会得到最优解。为了获得最优解,减少计算量,启发式函数值应尽可能等于实际距离。本文选择曼哈顿距离作为启发式函数,即h(p)=|xp−xt|+|yp−yt|。实现步骤如图6所示。

首先,初始化表M和表N。表M包含已生成但未评估的点,表N包含已评估的节点。当开始搜索路径时,AGV的运输起点s置于M, N为空。然后搜索与AGV运输起点s相连的节点,放入表m中,计算出评价函数值后,找到最小值f(j),将对应节点移到表n中,如果最小值相等,则将此次的多条备选路径与前两个节点形成的路径进行比较,选择AGV可以直线行驶的路径。然后判断节点j是否是AGV运输终端t,如果是则搜索结束;否则,将节点j的相邻未搜索节点移动到表M中,同时计算相应的评价函数值。在表M和n中找到评估值最小的节点,将其移动到表n中,判断最小值对应的点是否为终点。生产环境结构化在智能制造车间,算法搜索过程中评价函数值往往相等。对于原来的A*算法,随机选择相应的节点。本文对A*算法进行了改进。如果评价函数值相等,则将本次确定的多条搜索路径与前两个节点形成的路径进行比较,选择AGV能够直线行驶的路径。

文章研究了智能制造环境下的作业车间AGV与机器的双资源调度问题,构建了综合考虑机器、工件和AGV约束的调度模型。通过改进的A*算法优化路径,并采用改进的NSGA-II算法确定工件加工顺序,提出了一种两阶段调度策略。实验结果证明了所提方法的有效性,能提高资源配置效率。

文章研究了智能制造环境下的作业车间AGV与机器的双资源调度问题,构建了综合考虑机器、工件和AGV约束的调度模型。通过改进的A*算法优化路径,并采用改进的NSGA-II算法确定工件加工顺序,提出了一种两阶段调度策略。实验结果证明了所提方法的有效性,能提高资源配置效率。

780

780

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?