如今中国的新能源车辆发展已经处于世界领先水平,几乎可以随处可见新能源车辆在马路上行驶。整车控制器vehicle-control-unit是整车控制的核心部件之一,对车辆的控制起着关键性的作用,为更好的方便新手从业、行业技术交流,特整理VCU开发技术文档。

一、开发流程概述

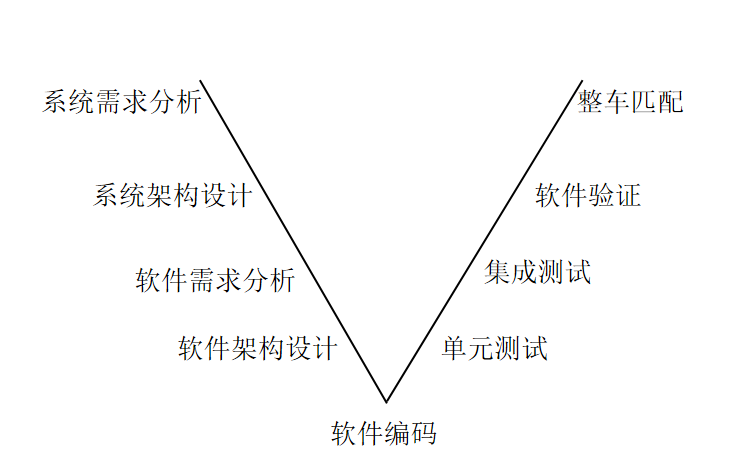

整车控制器(VCU)的开发遵循上图所示的“V”型流程模式,涵盖需求分析、系统设计、软件开发、测试验证等阶段,确保功能安全性、可靠性和高效性。以下是核心开发流程:

二、开发阶段与关键任务

1. 需求分析阶段

目标:明确VCU的功能逻辑、性能指标及接口需求。

任务:

收集市场调研数据、法规要求及用户需求。

制定功能需求文档(如扭矩管理、能量分配、故障诊断等)。

定义性能指标(响应时间、精度、环境适应性等)。

输出:功能需求规格书(FRS)、接口定义文档(IDD)。

2. 系统设计阶段

目标:规划VCU硬件架构与软件分层设计。

任务:

硬件设计:选择主控芯片(如MCU)、电源模块、通信接口(CAN/LIN)及传感器接口。

软件架构:采用AUTOSAR标准,分层设计(应用层ASW、基础软件层BSW、实时环境RTE)。

通信协议设计:定义CAN网络拓扑及信号交互逻辑。

输出:系统设计说明书、软件架构图、通信矩阵表。

3. 软件开发阶段

目标:实现控制算法与底层驱动集成。

任务:

控制策略开发:使用MATLAB/Simulink搭建扭矩管理、能量回收、充电控制等模型。

底层驱动开发:配置时钟、中断、ADC采集、CAN通信等模块。

代码生成:通过自动代码生成工具(如Embedded Coder)生成可移植代码。

工具:Simulink、AUTOSAR工具链(如Vector CANoe)、代码生成工具。

输出:可执行代码(Hex文件)、软件设计说明书。

4. 测试验证阶段

目标:验证功能与性能,确保符合设计要求。

任务:

仿真测试:

MiL(模型在环):验证算法逻辑。

HiL(硬件在环):通过仿真台架测试硬件与软件集成。

实车测试:

台架测试:标定扭矩输出、能量回收效率等参数。

实车路测:验证复杂工况下的可靠性(如高温、低温、急加速/制动)。

故障诊断测试:模拟故障场景,验证跛行模式、安全保护功能。

输出:测试报告、标定参数库。

5. 量产准备阶段

目标:确保VCU可批量生产并符合质量标准。

任务:

生产工艺优化:优化PCB布局、焊接工艺及测试流程。

环境适应性测试:进行振动、湿度、EMC等测试。

质量控制:制定生产检验标准(如ISO 26262功能安全)。

输出:量产控制计划、质量认证文件。

三、关键工具与标准

开发工具:MATLAB/Simulink、CANoe、dSPACE、AUTOSAR工具链。

行业标准:ISO 26262(功能安全)、GB/T 27930(充电协议)、ISO 15500(通信协议)。

四、流程特点

模块化设计:任务独立开发,支持快速迭代与功能扩展。

标准化接口:基于AUTOSAR架构,提升软件复用率。

全生命周期管理:从需求到量产的可追溯性,确保质量可控。

通过以上流程,可高效开发高性能、高可靠性的VCU,满足新能源汽车对动力性、经济性及安全性的核心需求。

在后续的文章中我会对VCU的软件模型开发进行详细介绍。

6498

6498

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?