目录

1 BMS从控概述

BMS 从控板主要负责对电池组中各个单体电池的状态进行实时监测和管理,并与主控板进行通信,以实现整个电池组的安全、高效运行。

图 Model S从控板

电压采集:使用电压测量芯片实现对每个单体电池电压的精准采集,为后续的电池管理策略提供关键数据。

电流采集:采用霍尔电流传感器或分流器,实时监测电池组的充放电电流,从而计算电池的充放电电量,准确评估电池的剩余容量。

温度采集:在电池组中布置多个温度传感器,实时监测电池的温度分布,监测范围通常为 - 40℃至 125℃,精度可达 ±1℃。当温度异常时及时采取散热或加热措施,防止电池因过热或过冷而损坏。

均衡电路:通过主动或被动的均衡方式,对电池组中各个单体电池的电量进行平衡,避免因单体电池差异导致整个电池组性能下降,延长电池组的使用寿命。

- 主动均衡:电池主动均衡是平衡电池组中各个电池单体之间电量差异的技术,主要有电容均衡、电感均衡、DC-DC 变换均衡和多绕组变压器均衡等方式。

- 被动均衡:主要通过在单体电池两端并联电阻,当电池电压高于设定阈值时,电阻消耗多余电能,以热量形式散发。

通信功能:与 BMS 主控板进行高速、可靠的通信,将采集到的电池状态信息上传给主控板,同时接收主控板发送的控制指令,实现对电池组的精确管理,通常使用CAN通讯协议。

2 特斯拉MODEL 3从控硬件分析

在MODEL 3的国产后驱版本中,使用的是宁德时代的磷酸铁锂电池,其电池管理系统(BMS)的采样板设计与之前版本有所不同,采用了TI的成熟AFE型号BQ79616。

采样板外壳为塑料材质,分为上下壳体,呈黑色,产品正面的图片如下:

采样板背面的图片如下所示,上下壳体与PCB之间使用卡扣固定的。

去掉下壳体,露出了PCB的B面,可以看到上壳体的卡扣穿过PCB而与下壳体固定。

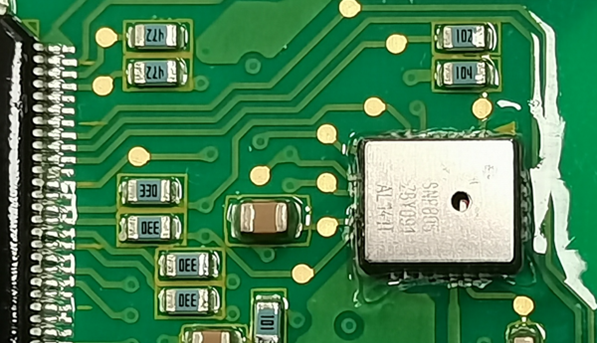

PCBA其T面如下图所示,整个PCBA的尺寸大概为232mm*65mm*15mm,PCB厚度为1.6mm,呈绿色,四层板;T面器件最小封装为0603,所有器件都有三防漆涂覆,PCB表面处理方式为ENIG,过孔都未塞绿油,而且是开阻焊的。

PCBA的B面如下图所示,可以发现B面没有布置任何器件,也没有布置测试点,但是三防漆还是有涂覆的。

下面简要看下采样板的电路方案,整个单板基本的功能分配如下图所示,电路都是大同小异的,一个单板上面有两个AFE电路,板内为电容隔离通信,对外为变压器隔离通信。

AFE选取的是TI的BQ79616,这个与之前看到的MODEL 3采样板是不同的,之前分析的AFE是特斯拉定制的Robin与Batman,而这个版本选用的是现有的成熟型号,整个单板的通信拓扑架构如下(来自TI官网)。

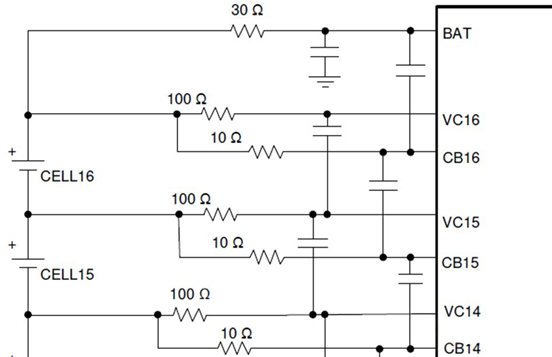

采样均衡、通信电路基本都是按照TI原厂推荐的方案,如下图所示。采样输入采用RC滤波,电容为差模形式,布置在相邻的电压采样引脚;均衡采取内部均衡方案,并且在相邻均衡引脚放置差模电容。

对应的电路如下图所示,采样输入电阻为100Ω/0603封装,而采样滤波电容采取两个串联方案;均衡电阻采用两个24Ω/1206电阻并联,均衡引脚处的电容也是采用两个串联的形式;菊花链通信电路就不详细介绍了,可以查看芯片的规格书。

最后再看一个地方,就是电芯电压、温度采样用的连接器,板端如下图所示,为直插封装,来自于TE。

但是它对插的线端为FPC连接器,如下图所示(图片来自于TE)。我们常见的FPC连接器是板对板的,只是一边连接PCB,另外一边连接FPC,并且FPC与连接器之间一般是通过焊接的形式来固定的;但是这个FPC连接器不一样,它是使用接线端子与FPC连接的,MODEL 3此版本的电池包就是采用了这个方案。

进一步地,将FPC从连接器上取出,就露出了里面的接线端子,发现端子与FPC连接是刺破式接触连接,接线端子与FPC内部的铜是直接接触的。在接线端子与PFC接触的地方有涂胶进行保护。

3 BMS主控概述

主控板对电动汽车电池组的全面管理和监控,不仅要确保电池的安全充放电,防止过充、过放、过热等情况对电池造成损害,延长电池寿命,还要实时监测电池状态并将信息准确传输给车辆其他系统,为车辆的正常运行和驾驶安全提供保障。

(1)电池状态监测

电压监测:实时监测电池组中每个单体电池的电压,以及电池组的总电压。通过电压监测,能够及时发现电池的过充、过放情况,防止电池因电压异常而损坏。

电流监测:监测电池组的充放电电流,了解电池的充放电状态和功率消耗情况。

温度监测:通过温度监测可以及时采取散热或加热措施,确保电池在适宜的温度范围内工作。

(2)电池安全保护

过充保护:当电池组中的单体电池电压达到设定的充电截止电压时,BMS 主控板会及时切断充电电路,防止电池过充,避免电池因过充而导致鼓包、起火甚至爆炸等安全事故。

过放保护:当单体电池电压下降到设定的放电截止电压时,BMS 主控板会切断放电电路,防止电池过放。

过流保护:如果充放电电流超过了电池组的安全电流阈值,BMS 主控板会迅速切断电路,以防止电池和其他电路元件因过流而损坏。

短路保护:一旦检测到电池组内部或外部电路发生短路,BMS 主控板会立即采取措施切断电路,避免短路电流对电池和车辆造成严重损害。

(3)电池均衡管理

由于电池在制造过程中存在个体差异,以及在使用过程中的充放电不均衡,导致电池组中的单体电池容量、电压等参数会逐渐出现不一致的情况。这会影响电池组的整体性能和寿命。BMS 主控板通过主动或被动的均衡方式,通过从控均衡电路实现对单体电池进行电量调整。

(4)能量管理与优化

剩余电量估算:BMS 主控板根据电池的充放电电流、电压、温度等参数,采用安时积分法、卡尔曼滤波法等算法,精确估算电池的剩余电量(SOC),提供准确的电量信息。充放电控制:根据电池的状态和车辆的需求,BMS 主控板对充电机和车辆的驱动系统进行控制,实现合理的充放电策略。

电池寿命预测:BMS 主控板通过监测电池的使用历史、充放电循环次数、温度等因素,利用数学模型和算法,预测电池的剩余寿命。

(5)通信与数据交互

与车辆控制系统通信:BMS 主控板与车辆的电子控制单元(ECU)进行通信,将电池的状态信息(如剩余电量、电压、电流、温度等)发送给车辆控制系统,以便车辆控制系统根据电池的状态调整车辆的运行模式和功率分配。

与充电机通信:在充电过程中,BMS 主控板与充电机进行通信,控制充电机的输出电压和电流,实现对电池的安全、高效充电。

数据存储与传输:BMS 主控板会记录电池的运行数据,如充放电历史、故障信息等,并可通过车载网络或无线通信技术将这些数据传输到车辆制造商的服务器或用户的移动设备上,以便用户随时了解电池的状态和车辆的运行情况。

4 问界M5主控硬件分析

(1)整体架构

BMS系统以问界M5的电池包为例进行分析,BMS都布置在PACK一端,其中主控板为金属壳体,位于左下角,通过金属支架直接固定到了下托盘上面,这样外壳与托盘就相连了。

从PACK的铭牌看,这个是400V平台的电池包,供应商为宁德时代。

主控板产品整体尺寸大概为320mm*122mm*35mm,壳体分为上下两个部分,均为金属外壳;顶部有产品标签,显示出这个控制板来自于CATL。

下壳体左右两边焊接了安装支架,产品背面如下图。

主控板上下壳体通过四角以及侧边一共7个螺钉固定,将上壳体拆下来,从内部结构发现上壳体上贴有黑色绝缘垫片,外壳四角的螺钉贯穿了PCB板的四个角落的螺钉孔,除此外,PCB板中部还有2个螺钉固定到下壳体上。

将剩余的两个螺钉拆下来,整个PCB板就可以取出了,下壳体同样贴有绝缘垫片。

主控板PCB厚度为2mm,呈绿色油墨,猜测是6层板,三防漆覆盖所有器件,这个三防漆材质比较软,CATL其他BMS产品也有使用材质比较硬的三防漆。单板对外一共有4个连接器,均为直插类型,从功能上看也比较好区分:左边两个为低压连接器,最右边的为高压采样连接器,剩下中间那个小的为菊花链通信连接器;此控制板上集成了高压采样电路,从成本考量目前这种形式越来越多了,尤其是今年的降本形趋势下。

PCB板的反面如下图,此面布置的器件也挺多的,三防漆也是覆盖了所有器件。

主板上应该没有电流检测功能,而是外部单独有个模块与SHUNT来实现电流检测,如下图。

(2)低压电路分析

类似下图这种集中式的控制板,其对外的连接器基本在4-5个,而且功能划分也比较清晰,一般使用2个低压连接器,一个作为KL30\继电器的供电连接,另外一个作为通信功能等小信号连接;然后菊花链会单独使用一个小的连接器,高压采样也会使用一个专门的高压连接器;如果板上有电流采样功能,电流采样的输入也可能单独使用一个连接器。

接下来看下低压电路的关键模块,整个低压模块电路大致划分如下:T\B面的功能电路模块基本对应。

最小系统:单片机选用的是英飞凌的SAK-TC275T-64F200N,外部20MHZ晶体,其左下角位置是内核供电的BUCK电源,距离MCU比较近,目的是降低线路上的压降。

RTC模块:单板有一路RTC模块,其由一个常电5V的LDO供电,这个LDO的取电位置来自于两个地方,一是KL30防反后端,一个是SBC的BOOST输出端;RTC的型号为RV-8803。

BSP压力传感器模块:单板上有一路压力传感器模块,此芯片来自于琻捷的SNP805,是3.3V电平的,我看其直连到MCU,所以这个MCU应该是支持3.3V的IO的。

菊花链模块:单板上的菊花链桥接芯片为BQ79600,所以是TI的AFE方案,有正反两路菊花链做回环。

供电模块:供电分为单板KL30的供电与继电器驱动电路的供电,其中继电器供电的路径为下图红色箭头:端口处有双向的TVS做防护,然后经过第一个PMOS做防反,再经过第二个PMOS做开关控制;KL30的供电路径正反面都有,其中下图黄色的箭头为KL30经过防反之后的网络,此网络在T面又经过了一个PMOS开关然后输入到SBC处。

B面的KL30输入路径如下:端口也是同型号的双向TVS,具体型号为SMDJ24CA,3000W功率;此处的PMOS是做防反使用;继电器供电处增加PMOS开关控制是比较常见的,但是KL30线也增加PMOS开关控制而不是保持常电,这种不太常见,后面仔细看了下,这两个PMOS开关是由唤醒信号来控制,就是说控制板休眠时,SBC是断电的,可能是为了降低静态功耗。

其中单板供电电源为SBC芯片,来自于英飞凌的TLF35584,比较常见,不展开了。

(3)低压电路分析

高压电路的正反面如下图所示,其采样只有一个连接器输入,为直插12PIN封装,引脚之间有割槽处理;大致看下器件,干簧管使用了2个,光MOS与数字隔离器也有若干个。

高压采样输入:每一条采样输入线上,其入口端都会经过一个高压电容滤波,再经过一个磁珠后连至板内;此高压电容为2.2nF,2220封装,另外一端连接到了高压地;磁珠为1206封装,而且在地线处使用两个磁珠串联;高低压的两个地之间使用两个串联安规电容连接,容值为4.7nF;这些器件的使用,相信很多都是实际EMC测试时做的有效整改措施,后面就一直沿用下来。

如下图红框内,这条线就是高压参考地,使用了两个磁珠串联的形式。

高压采集电路:从单板的反面可以明显看出,在高压电路部分有两个独立地的ADC电路,如下图:这里分为ADC1和ADC2来介绍,先看左边这个ADC1。

这个ADC的型号为TI的ADS7951-Q1,是一个12位、8通道、SPI接口的SAR型ADC,它需要隔离供电与隔离通信,所以在板上可以找到推挽电源与数字隔离器等器件,这些不赘述。

ADC1承担了大部分的高压采样功能,如PACK电压、正极继电器前后端的电压、绝缘检测观测点等,采样方案为直接的电阻分压;高压采样的分压电阻呈黑色,貌似是KOA的高精度厚膜电阻。

ADC2来自于TI的ADS1018-Q1,为12位、4通道、SPI接口的Σ-Δ类型ADC,其供电与隔离通信方案是相同的,不赘述;这个ADC主要用于检测负极继电器后端的电压,所以ADC2的参考地是独立的一个。

绝缘检测电路:典型的电桥法,这个板子上有两个干簧管,分别是高压正对地、高压负对地的开关,这个方案在小米SU7的BMS也有。

一共有4个桥臂、2个观测点,分别采集正对地、负对地的电压,其中负对地的观测点在ADC1上,正对地的观测点在低压端的MCU上面;四个桥臂中,有两个桥臂有开关控制,其余两个桥臂是常闭的,相信大家能了解大概的方案了。

负极继电器粘连检测电路也是有的,只是它与高压检测电路是合并的,就没细说。

874

874

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?