随着新能源汽车销量的逐年增长,对于车用动力电池包(以下简称“PACK”)的需求也越来越大。作为电动汽车三大核心部件之一,PACK在生产过程中需要有严格的质量把控,尤其是下线测试(也有统称“EOL测试”),直接关系到装车后整车系统能否正常上下电,下线测试是整个PACK生产过程中的关键工序。

根据车用PACK的使用工况,对产品的机械性能、电气性能、化学性能、安全性能都提出了严格要求。下线测试主要是对PACK的电气安规性能、BMS功能、电气元器件功能、以及系统电化学性能的测试。

一、PACK主要组成系统

如图1所示,PACK是由箱体机械总成、电池模组、高低压电气系统、BMS管理系统、热管理系统组成的能量存储装置,是集机械、电气、传热和电化学等知识于一体的复杂系统。下面首先简单介绍PACK电气系统、BMS管理系统、PACK热管理系统, 以便于对后面的测试内容更好的理解。

图1

1.1、电气系统

PACK电气系统一般由主电路、控制电路两部分组成。如图2所示,主电路是电气线路中高压电流流过的部分,高压回路由模组与模组之间的连接、模组与主正熔断器、主正熔断器与主正继电器之间的连接、模组与分流器、分流器与主负继电器之间的连接组成;通常需要在主正继电器两端会并联预充继电器和预充电阻,作用是用于上电时限流,保护主正继电器不会因为过流发热而粘连损坏。分流器的作用是用于高压回路中电流的采集。PACK正常上电的逻辑是:先闭合主负继电器,再闭合预充继电器,进行预充电,预充完成后,然后闭合主正继电器,最后在断开预充继电器,高压上电完成;PACK正常下电的逻辑是:先断开主正继电器,再断开主负继电器。所以测试项中有主正继电器、主负继电器、预充继电器的状态检测,也会有继电器器的粘连测试。控制电路部分,通常包含继电器的控制电路,温度、电压、电流、气溶胶传感器、高压互锁等信号采集电路。所以测试项目中有BMS的状态检查,通过BMS对单体电芯电压、个数,以及对NTC的温度、个数的读取与判断,高压互锁信号有无检测,从而确认信号采集线路的正常工作。

图2

1.2、热管理系统

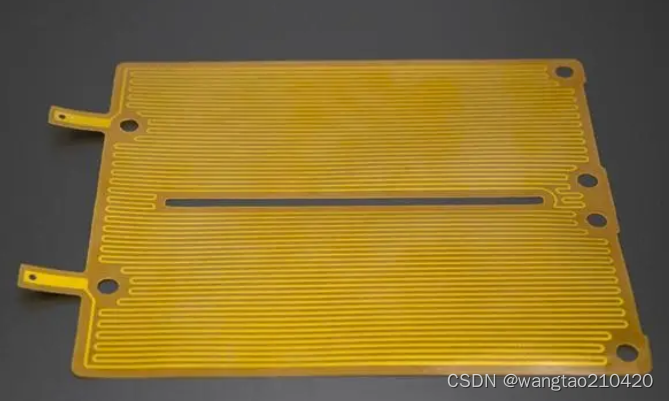

为了将动力电池的绝对温度控制在电池电化学性能的高效和长寿区间,PACK系统内部包含有热管理系统, 热管理系统重要任务就是对系统的加热或冷却。常见的系统加热方式有加热膜加热、PTC加热、液热加热;常见的系统冷却方式有自然冷却、强制风冷、液冷。所以有的PACK系统采用自然冷却方式,但为了满足寒冷地域使用工况,PACK底部需要带有加热膜,如图3所示。有的PACK系统底部安装有液冷板,可以液冷也可以液热,从而满足不同温度工况对PACK系统降温或加热的使用要求,如图4所示。所以测试项目中有加热膜阻抗的测试或液冷管进出口温度的检测,从而确认热管理系统正常工作。

图3

图4

二、PACK下线测试工序和方法

2.1 测试工序介绍

PACK下线测试,如图5所示,按PACK上盖装配状态,可分成封盖前测试工序、封盖后测试工序。按测试类别可分为电气安规测试、EOL测试、容量测试、以及返修时测试。封盖前测试工序一般为电气安规测试,在此测试工序中的耐压测试需要考虑BMS接插线束的拔开,防止耐压测试打坏BMS电路板。封盖后有EOL静态测试、EOL动态测试、容量测试、容量调整。为了保障现场作业人员的安全,涉及PACK高压继电器吸合状态的测试都应该在封盖后作业。

图5

2.2 测试方法介绍

下面详细介绍以下测试项的目的和方法

2.2.1、短路侦测

1)短路侦测的目的是上电测试前检测PACK无连接短路风险,避免高压上电后发生安全事故。

2)测试方法是:继电器未吸合,使用万用表测试CHG+,CHG-对壳体的电压;继电器吸合,测量HV+和HV-与壳体之间的电压(位置点如图1所示)。

2.2.2、继电器功能测试

1)继电器功能的测试目的是:检测继电器安装是否正确,低压驱动是否正确,高压极性是否正确。

2)测试方法:闭合每个回路对应的正负继电器后,使用万用表测量对应回路的实际电压。

2.2.3、高压互锁测试

1)高压互锁测试的目的是检查高压连接器的高压互锁回路,同时确认软件无误报。

2)测试方法:拔掉一个高压接插件的情况下, 查看上位机上高压互锁状态; 插上所有高压插头,查看上位机上高压互锁状态。

3)测试原理是高压回路互锁功能设计是针对高压电路的连接可靠程度而提出的,接触面积越小则阻抗越大,根据𝑄 = 𝐼2𝑅,当电流经过时产生热量更多,极有可能导致起火事故;高压连接器未插接的状态,PACK也不会输出。

2.2.4、PACK内阻(DCR)测试

1) 内阻测试目的:测量PACK内阻,排查电芯或模组的连接状况,是否有焊接不良;

2) 内阻测试方法:一般电芯来料30%SOC状态下,Pack进行1C放电10s,计算第10s的DCR值。

DCR=ΔUsum/I

式中:DCR——PACK直流内阻、ΔUsum——放电10s前后的Usum差值、I——测试电流

3) 内阻测试原理:DCR是电池的一项重要参数,代表电流通过电池的能力,DCR值越低能电池性能越好。PACK的内阻不仅有电芯本身的内阻,还有焊接点与连接线上的内阻,所以一定程度上DCR值也反映了PACK内部的连接情况。

2.2.5、BMS绝缘监测测试

1)BMS绝缘测试目的:验证BMS绝缘监测功能是否正常

2)BMS绝缘测试的方法:目前在线测试设备对电动汽车绝缘电阻检测方法通常有两种:一种是采用信号注入的方法进行测量,是指对电池系统注入一定频率的直流电压信号,通过测量反馈的直流信号计算绝缘电阻;另外一种是采用外接电阻切换方法,通过测试系统切换通断外接电阻来检测整车绝缘电阻。

2.2.6、电流精度测试

1)电流精度测试目的:验证PACK包内部电流采集传感器的精度。在PACK设计时,通用会选用分流器或磁通门传感器作为电流信号采集元件。

2)测试方法:按标准充电电流进行充电,截取数据中同一秒充电数据中BMS电流和充放电测试设备的采样电流值,记录∆I充电值;

(|BMS采集电流-设备电流|)/(设备电流*100%)≤传感器精度

3 测试设备安全要求

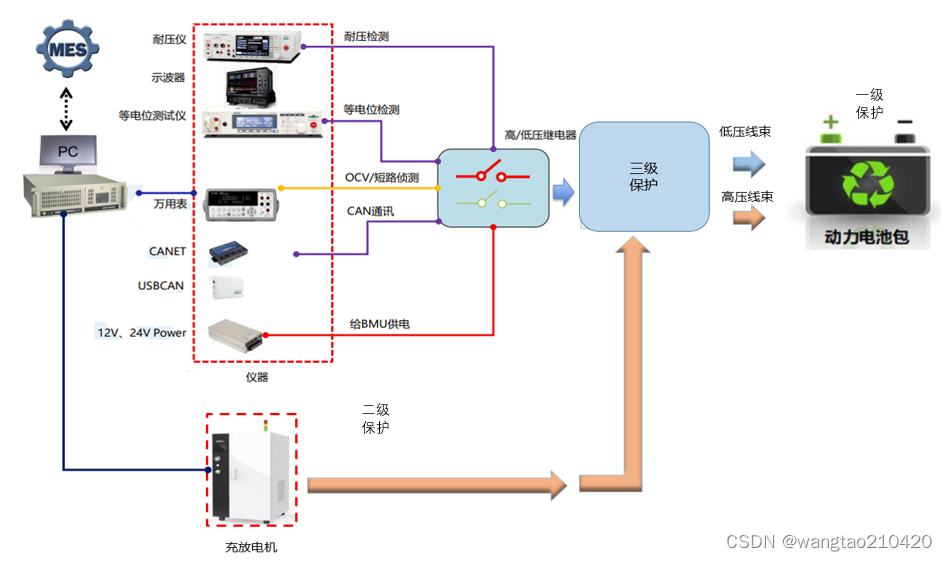

由于PACK系统本质是一个电化学的储能系统,所以在测试过程对于产品热失控防护、操作人员安全需严格重视。测试设备需要具备多重防护从而尽可能降低产品热失控和对人员伤害的风险。PACK测试设备需要有三级防护安全要求,一级防护是PACK产品自身BMS控制的安全策略,二级防护是测试设备测试控制的安全策略,三级防护是测试设备与PACK测试连接时需要额外考虑的安全措施。如图6所示,BMS 监控为第一级防护;充放电测试柜为第二级防护;独立一套 PLC 或嵌入式测试继电器断路系统为第三级防护。第三级防护的主要原理:开启 24V 电源,启动三级防护系统;三级防护系统需采用独立的控制电源和继电器,独立的电流检测传感装置;继电器正常状态下, 保持接通;程控万用表检测 PACK的电流和总电压,当监测到 PACK 的电流或电压超过设定值后断开主继电器,防止 PACK 包短路,(电流或电压的设定值可调整;如一个通道 1000V/600A 的设备需配置一个控制配电箱;如不开启三级防护系统,所有测试项目无法进行;快速插头可以同过 600A 级电流。

图6

另外对测试设备的安全防护要求,设备需配置保险和外置交流开关,具有防漏电及人体保护功能;设备配置总线急停开关,具有硬件急停功能;设备配置高、低压继电器全部默认常开状态,防控意外情况;设备接入电池正极、负极、箱体的线束都配置略微低压PACK端熔断能力的熔断器,防止意外情况;PACK电气安规、电压、温度、故障等异常时,设备需停止测试并声光告警。对于更高要求安全措施是当测试是出现热失控异常时要触发消防系统的联动。

4、PACK测试涉及相关国标

链接: https://pan.baidu.com/s/1mQ3ouShZcPBTyzuhCH1QeA?pwd=6d7f 提取码: 6d7f

链接: https://pan.baidu.com/s/1mQ3ouShZcPBTyzuhCH1QeA?pwd=6d7f 提取码: 6d7f

1557

1557

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?