摘 要

中国的抛光技术在21世纪日渐成熟,伴随着科学的逐步发展,用于军事领域、航空航天领域、计算机等高科技产品领域的特殊材料需求表面质量越来越高,对人们日常生活的影响也越来越大。目前来看国内抛光技术正在逐步发展壮大,在装备制造业方面抛光技术略有欠缺,在抛光技术起步初期国内主要采用人工打磨,这种抛光方法速度慢、工期长、效率低、生产精度差异大,无法保证产品的抛光质量。在市场需求下,国内的各大企业开始不断的深入研究抛光原理、升级抛光技术、提高抛光质量来满足市场的需求。

现在看世界上应用最广泛的研磨抛光技术应该是机械抛光,机械抛光速度快、效率高、抛光质量稳定、精度高。本文研发设计的五轴抛光机具有抛光数控操纵系统和夹持装置,使抛光工件在数控系统的控制下抛光质量更加稳定和精确,同时也能确保操作过程中操作人员的安全,可完全替代手工抛光作业。

本文设计的五轴抛光机采用了五轴联动的设计,由三个直线进给轴和两个回转轴组成,针对抛光工件不同的外型、细节和工件加工对工艺的特殊要求,来确定机床的三个进给轴和两个回转轴的运动轨迹,并对干涉轨迹进行规划,合理的选择最佳抛光轨迹,编写数控抛光程序进行抛光。最终通过机床实验,验证整机性能,完成设计方案。

关键词:抛光机;结构设计;五轴联动;轴

1 五轴抛光机整体设计方案

1.1 整机结构及功能概述

本文设计的五轴抛光机(如图2.1所示)工作时主要传动为电机启动带动三个直线轴和两个旋转轴进行运动,三个直线轴分别控制三个不同方向分别为X、Y、Z,实现工件的精准定位,两个旋转轴分别控制抛光工件和砂轮的旋转,实现精密抛光,以此来实现工作要求。

图2.1五轴抛光机简图

抛光机机床在安装的时候,要确保各部分结构安装精度准确,才能更好的达到预期加工要求。机床的X轴与底座通过螺栓固定连接,并且通过定位销精准定位,在整体装配的过程中要进行精确测量控制误差[20,21]。电机通过联轴器连接滚珠丝杠,电机运行驱动滚珠丝杠做回转运动,滚珠丝杠上的螺母副就会做直线运动,控制工作台沿X方向的直线进给。图2.2给出了X轴运动系统结构示意图,其它直线轴运动系统均与此类似。

图2.2 抛光机X轴运动结构图

2 传动机构设计

2.1 电机的选择

工作条件: (1)室内工作,噪声小;

(2)电机每天工做12小时,每年工作300天;

(3)三相交流(220v/380v)电源;

(4)大批量生产,输送速度误差低于4%;

满足整个机器的传动效率和减小主要部件磨损 降低整机的噪音和增加机器的平稳型保障操作人员的安全[22]。将五轴抛光机电机型号定为异步电动机YB-132S-4,电动机的主功率为4.4KW,选取抛光机电机的超载系数为K=1.1,

(2-1)

具体参数如表2.2所示

表2.2电动机参数

电动机型号 额定功率 满载转速 级数 同步转速

YB-132S-4 4KW 1440r/min 4级 1500r/min

Y系列电动机的优点是运行可靠、寿命长性能优良、体积小、重量轻、维护方便、转动惯量小、节能等优点,所选的YB-132S-4电动机符合设计要求。

2.2 滚珠丝杠的选择

各个轴都采用日本进口的THK滚珠丝杠,日本进口的THK滚珠丝杠的导程精度标准遵循JIS规格[23],为了确保机床能够有校准的定位精度以及直线行走精度,我们选择的滚珠丝杠型号为C5[24,25].依据THK丝杠的轴径与导程配合表如图2.3设定滚珠丝杠外径尺寸为20mm,导程为10mm。

图2.3 THK滚珠丝杠轴径与导程组合

2.3 机床控制电路设计

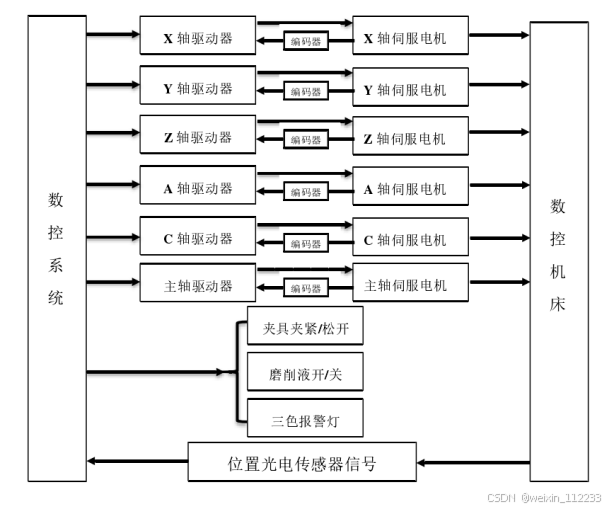

抛光机机床控制电路设计是整个控制电路的核心,通过数控系统来控制整个电路,所以数控系统也可以说成是机床控制电路的核心,我们把机床抛光每个轴所需要的运动方式编成数控程序,再把这些数控程序输入到数控系统中,通过数控系统自身来读取识别输入程序的内容,并将其化做指令传送到相应的驱动器,再进行伺服电机的驱动,从而实现数控机床的整体运动[36]。伺服电机到驱动器有一个编码器,这是一个反馈的环节,伺服系统有两个重要组成部分,分别是编码器和伺服驱动器,可以通过编码器获得很多重要的信息,比如扭矩和转子速度等。进而能够根据反馈回来的信息进行调整,最终达到调节电机位置和速度的目的。数控系统还能够输出指令使夹具夹紧或松开,以达到控制夹具的目的,数控系统也能够发出指令来控制磨削液的开关以及磨削液释放的多少,同时也能发出指令控制三色报警灯,实时关注抛光工件的安全系数。最后数控机床还会发出位置光电传感器信号反馈给数控系统[37,38],用来提示操作人员机床运行动作的完成。下图2.8是整机控制系统的示意图。

图2.8 整机控制系统

以上对五轴抛光机的整机控制系统进行分析,并且设计了机床的核心控制系统,为了完成电路的整机设计,分为机床主电路设计和控制电路设计,同时电源需要通过稳压器输出所需电压交流电,来实现机床的自动化集成。

3 五轴抛光机建模及图纸

目前国内市场依靠人力抛光加工效率低,质量不稳定,工期长的现状,现代制造业朝着高科技方向发展,随着自动化设备的不断发展应用,自动化的抛光设备也随着时代潮流应运而生,抛光技术也得到了成熟的应用,逐渐满足市场需求。为了满足市场需求开发了一台五轴自动化抛光机,具有专门的自动夹持模块和工具系统,能够实现工件的精确定位和精密抛光,极大的提高了生产效率和质量精度。本文五轴抛光机的三维建模使用Solidworks软件,模拟装配,找出不足之处并进行优化结构,进而减少设计周期,提高产品质量及降低费用的目的。随后为了实现模拟生产流程,使用CAD进行非标准件和总装图的绘制。

3.1 总装模型

按照实际情况进行装配,依次将各个零部件组装到底座上,同时注意各个零件位置按顺序进行合理装配,能够保证和真实抛光机加工的零件位置关系一致,才能够准确完成整机装配,图 3.1 为仿真装配示意图。

图3.1总装图

4 结 论

目前来看五轴抛光机能够满足现在国内数控抛光领域的空缺,同时也是数控加工所要发展的方向,为了满足广大客户的使用要求,做到结构外形尽可能简洁美观,同时降低加工成本,机器的实际操作性强,安全可靠。其中传动设计、结构设计在现有产品的基础上进行合理的优化,在保证工作效率的前提下能够适当的降低各部分部件的磨损。研制的五轴抛光机可以极大提高了生产效率和加工质量,并且可以全面取代手工抛光,满足加工要求。

通过对五轴抛光机机床运动方式的选择,以及对电机和滚珠丝杠进行的参数计算,确保选择了合适的电机和滚珠丝杠,并且对机床进行了主电路和控制电路设计,保证输入五轴抛光机电压为220V交流电,合理设计机床的运行这样才能保证抛光机的正常运行,才能使抛光机的所有功能得以实现。

现在国内很多家企业正在不断崛起,在抛光机领域也有很多家企业,他们不断的革新设备,使抛光技术越发成熟。由于个人能力有限,研究中提到的五轴抛光机内容还可以进行完善,也存在发展空间,我期望可以通过以下三个内容进行深入研究:

(1)抛光磨盘是决定抛光工件质量的根本因素。所以我们应该寻找更加合适的磨盘材料,比如热膨胀系数很低的材料,这种材料能够大大提高抛光工件的质量。

(2)可以对机床外壳进行升级,使抛光环境是一个全封闭状态,这样也能提高抛光机的抛光精度。

(3)改变机械结构,增加磨盘和夹具数量。论文中提到的五轴抛光机仅为单工位,如果能够优化结构增加工位,由单工位转化为多工位,更加能够提高工作效率,减少零件的加工时间。

890

890

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?