基于Simulink与SimMenchanics解决游梁式抽油机问题

游梁式抽油机式油田采油厂最早使用、使用最广泛的机械采油设备。本次作业将该模型简化为曲柄摇杆机构,以MATLAB的动态仿真工具Simulink与SimMenchanics为平台,建立模型进行运动仿真分析。

题目描述

游梁式抽油机的主要参数:(单位:mm)

| 名称 | 数据大小 |

|---|---|

| 曲柄半径 R | 1040.13 |

| 连杆长度 P | 4202.7825 |

| 游梁后臂 C | 2845.565 |

| 游梁前臂 A | 4811.13 |

| 水平距离 I | 3503.71 |

| 垂直距离 H-G | 4202.7825 |

| 冲击次数 n | 9 r/min |

| 减速器额定扭矩 T | 73 kN.m |

以曲柄R杆为原动件,其固连于铰链a点上,通过铰链b连接R杆和P杆,再由铰链c连接P杆和C杆,C杆的连接在铰链e处,最后计算g点处的移动位移、移动速度以及移动加速度。

模型简化

以曲柄R杆为原动件,其固连于铰链a点上,通过铰链b连接R杆和P杆,再由铰链c连接P杆和C杆,C杆的连接在铰链e处,最后计算g点处的移动位移、移动速度以及移动加速度。

使用Simulink和SimMenchanics建模求解

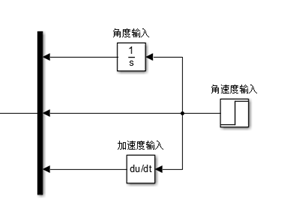

驱动信号输入

通过输入角速度,再分别对其进行求导和积分,得到输入信号角度、角加速度。在simulink中选择相应的模块:

驱动器设置

在模型的转动副a处添加驱动,在Sensors&Actuators 模块组中选择Joint Actuator 模块,双击Joint Actuator 模块,设置图所示,更改motion,并选择合适的单位。

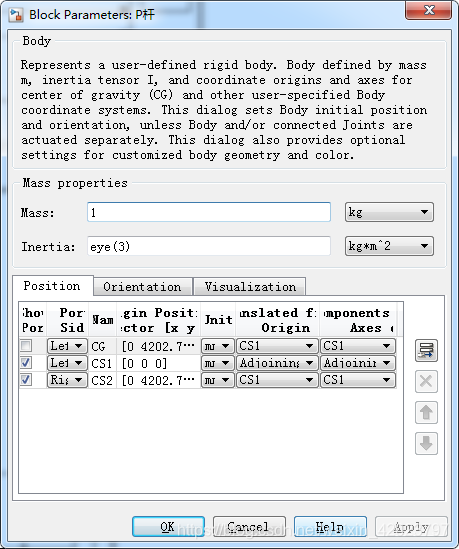

R杆的设置

在SimMenchanics选择Body选择该模块,对R杆的长度进行设计,设置内容如图所示。

P杆的设置

在SimMenchanics选择Body选择该模块,对P杆的长度进行设计,设置内容如图所示。

C+A杆长度的设置

在SimMenchanics选择Body选择该模块,对C+A杆的长度进行设计,设置内容如图所示。特别注意C+A杆需要建立三个坐标。

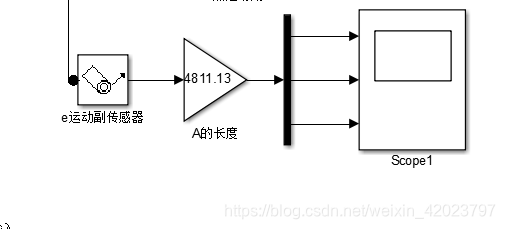

e点传感器的设置

通过Joint Sensor测量铰链e点的数据,得到相应的角度、角速度、角加速度。由于我们需要测量g点的位移、速度、加速度,将e点的角度、角速度、角加速度乘上A杆的长度即可近似求得g点的位移、速度、加速度。所以输出信号需要一个增益gain,最后选择示波器输出相应的数据,具体设置如图所示。

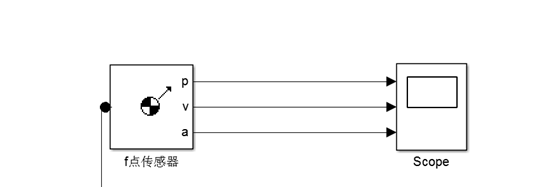

通过body sensor测量f点近近似求g点的位移、速度、加速度,具体设置如图所示。值得一提,这种测量方法属于近似测量g点的位移、速度、加速度的第二种方法,目的是与e点测量的数据进行近似比较,从而验证数据的合理性。

通过body sensor测量f点近近似求g点的位移、速度、加速度,具体设置如图所示。值得一提,这种测量方法属于近似测量g点的位移、速度、加速度的第二种方法,目的是与e点测量的数据进行近似比较,从而验证数据的合理性。

MATLAB程序整体设计

实验结果分析

仿真动态图

示波器输出图

方法一:测量f点的位移、速度、加速度分别如下图所示,由于f点的运动主要在X、Y轴上的变化,Z轴变化忽略,所以其位移的变化有X轴(黄色)、Y轴(红色),速度、加速度同理。

方法二:测量e点的角度、角速度、角加速度,再对其增益A杆的长度即可求出g点的位移、速度、加速度,由于g点的运动只发生在Y轴(黄色)方向,所以输出结果即为下图所示。

(关注我的博客,不定期分享一些技术IT,谢谢各位)

500

500

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?