「全网最细」:最佳批量真就难以实践吗?笔者不这么认为-四种最佳批量算法、应用场景对比详解

如需私信沟通交流、进群的,搜索公众号:咨询顾问进阶与实战分享

声明:本文仅代表原作者观点,仅用于SAP软件的应用和学习,不代表SAP公司。注:文中所示截图来源于SAP软件或PA官方教材,相应著作版权归SAP所有。

01 基础数据准备

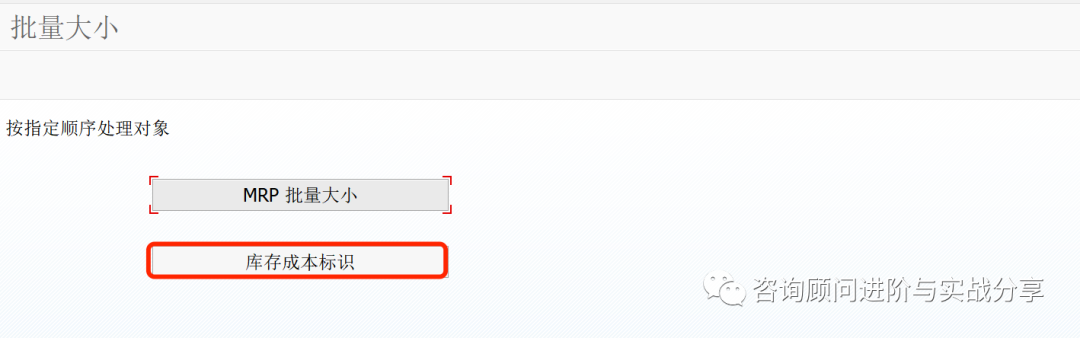

库存成本标识配置(OMI4):

库存成本1,存储成本10%,以下测试中,本参数不进行改变。

物料价格设定

需求设定:计划独立需求

以下测试中,本参数不进行改变。

02 SP公式解析及业务时间注意点

总述:拿累加的仓储成本与订购成本比较,当累加的仓储成本大于了订购成本,则系统将上一日及之前的需求汇总成一个PR。

注意点:

-

与DY的区别是:DY是当笔的仓储成本值与订购成本比,SP是仓储成本累加值与订购成本比较。其他条件均不变的情况,SP的订购次数肯定会比DY多;

-

物料持有库存百分比:物料在仓库中管理的、仓储方式的、货物生命周期等因素,通过百分比进行区分;

-

订购成本:物料运输方式、到厂卸货人力成本、关税等因素,

第一种算法:海运的集装箱、运费、检验费、手续费、卸货费;

第二种算法:去年一年的订购总价/订购次数(订购价格是排除零件本身的采购价,应该主要考虑订购附加费)

-

仓储成本>订购成本时:大批量买和 存储;

仓储成本<订购成本时,购买次数多,库存和资金占用紧张;

-

建议有数据支撑的项目,让物流和采购的用户提供历史数据,进行设置订购成本,再在系统维护未来的需求量,去验证系统自动算出来的最优批量,若订购次数比实际更多,则用户可以调整仓库成本百分比和单次订购成本的计算方式;

-

系统根据在库天数计算仓储成本,若当笔之前的累加未超过,下一笔累加超过了订购成本,则系统会将当笔及之前日期汇总合成一个PR;

-

一定要注意在库日期,在产生PR后要清零。

系统配置

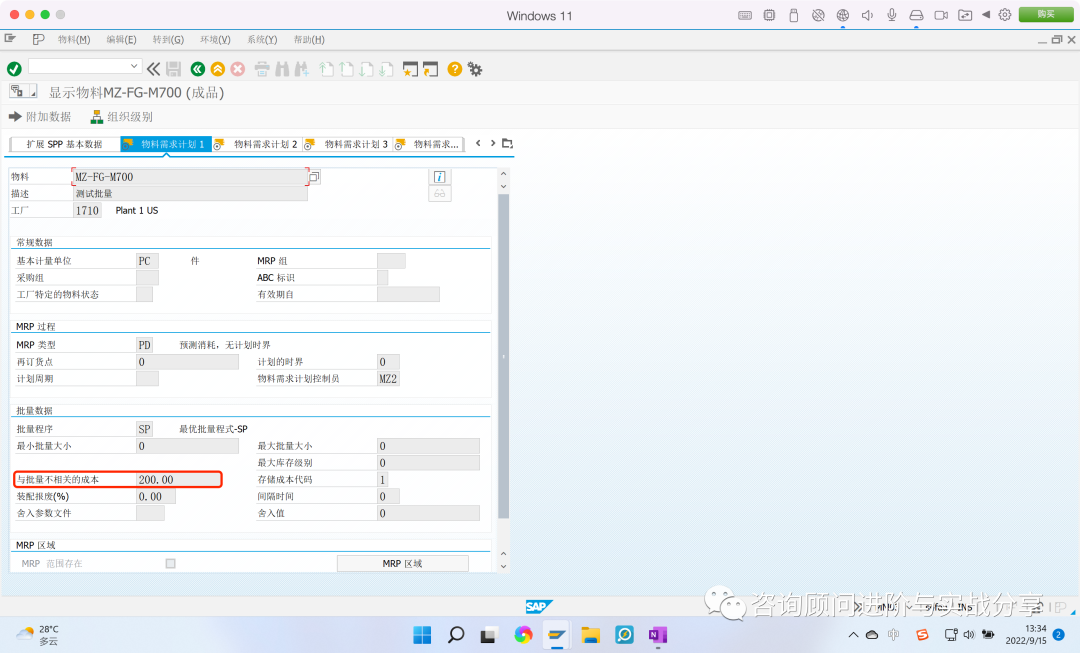

物料设置100:与批量不相关成本:100;标准价:100,存储成本10%

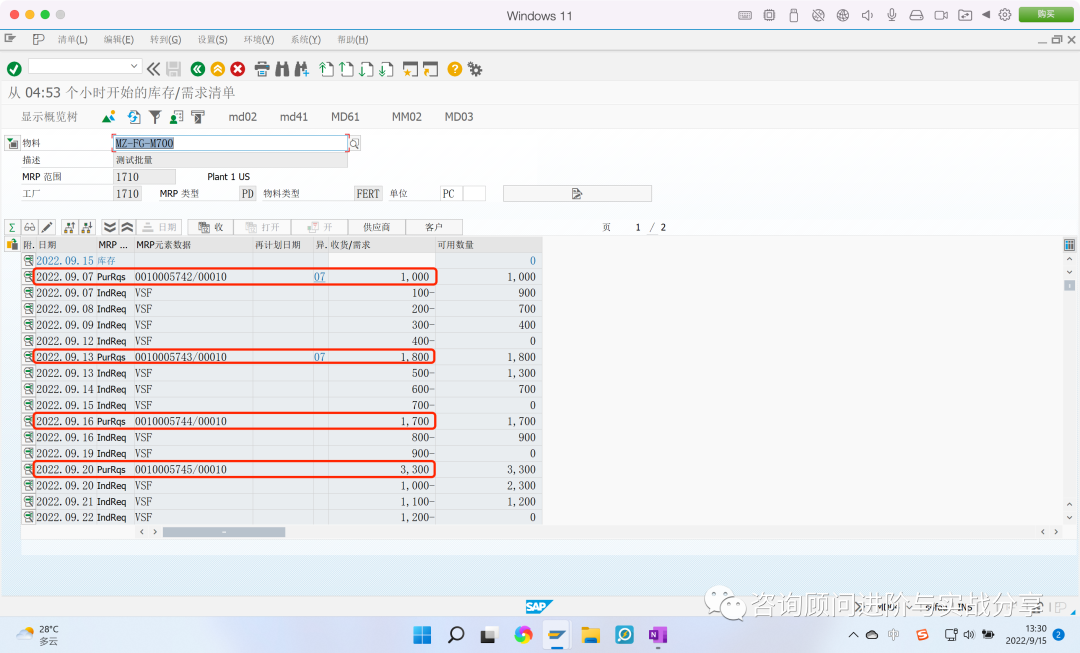

运行MRP结果,与EXCEL表结果相同

物料设置200:与批量不相关成本:200;标准价:100,存储成本10%

运行MRP结果,与EXCEL表结果相同

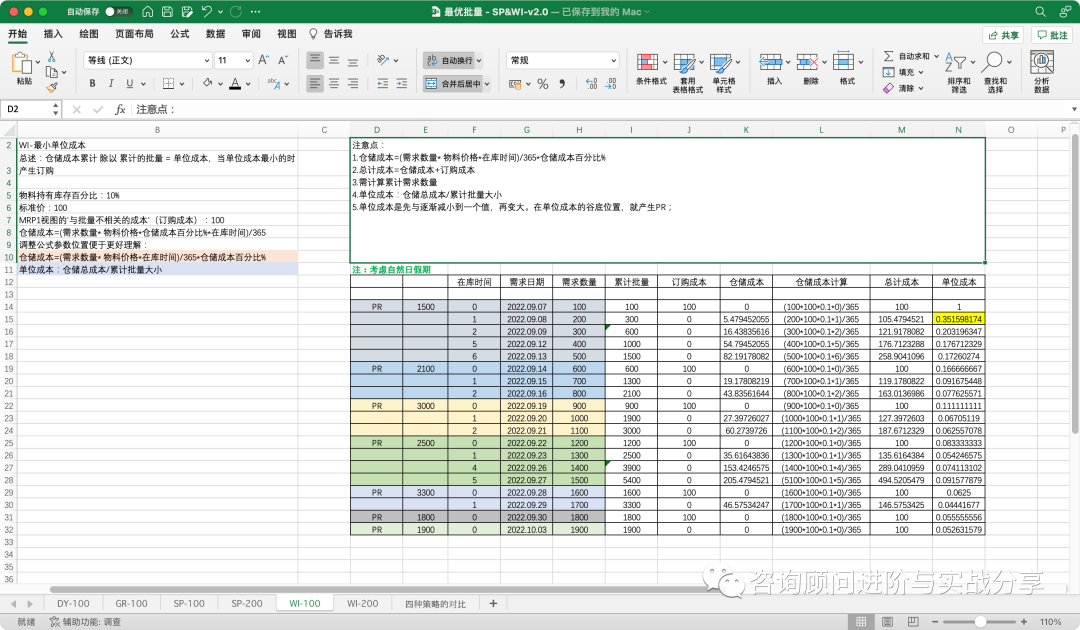

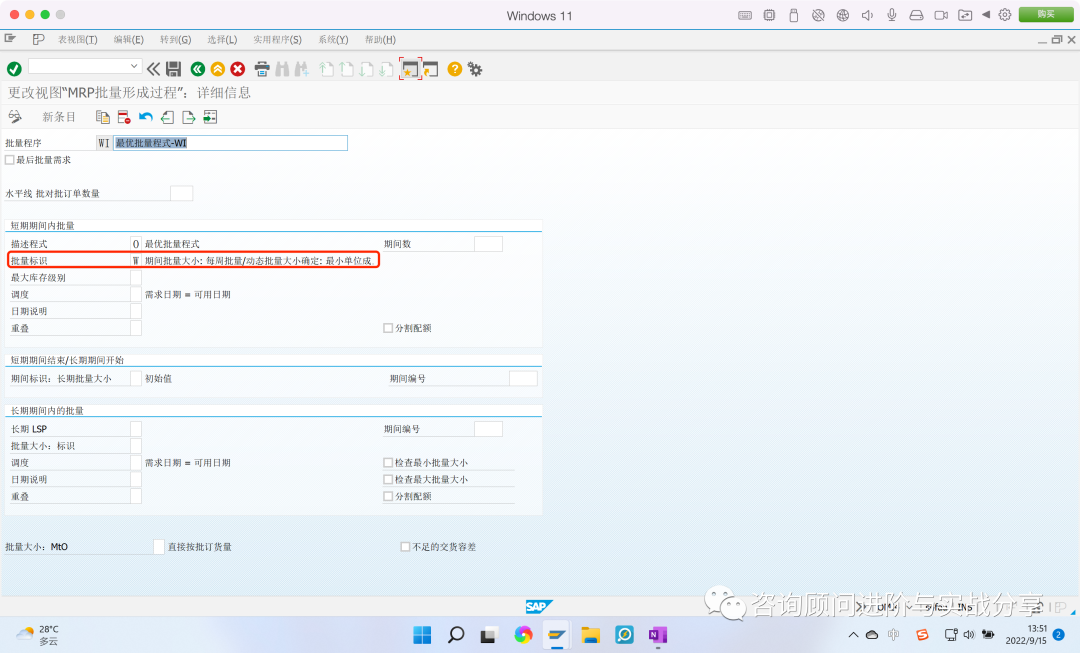

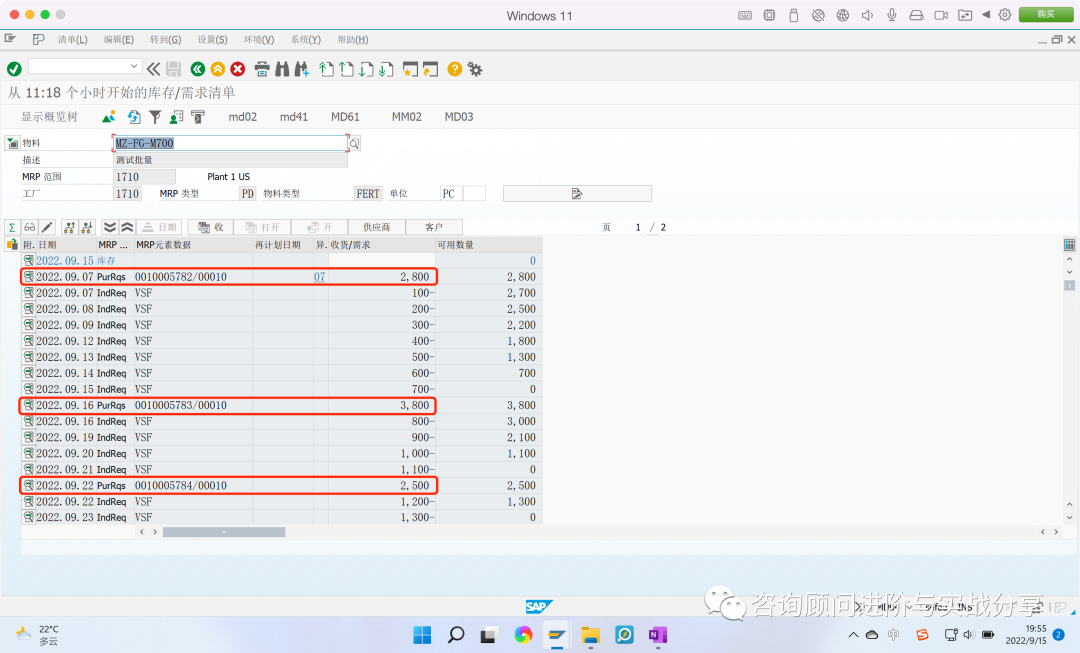

03 WI公式解析及业务时间注意点

总述:仓储成本累计 除以 累计的批量 = 单位成本,当单位成本最小的时候产生订购。

注意点:

-

仓储成本=(需求数量* 物料价格*在库时间)/365*仓储成本百分比%

-

总计成本=仓储成本+订购成本

-

需计算累计需求数量

-

单位成本:仓储总成本/累计批量大小

-

单位成本是先与逐渐减小到一个值,再变大。在单位成本的谷底位置,就产生PR

-

系统配置

物料设置100:与批量不相关成本:100;标准价:100,存储成本10%

运行MRP结果,与EXCEL表结果相同

物料设置200:与批量不相关成本:200;标准价:100,存储成本10%

运行MRP结果,与EXCEL表结果相同

04 四种最佳批量应用对比

总结:

1.四种最优批量在数理公式及CPA教材均有提及,并非神秘而未知,高深而不可用,顾问需先研究其原理及注意点,引导用户进行验证;

2.最优批量中未知的 仓储成本百分比,笔者建议在15%~35%范围中进行设置、订购成本的建议算法也在视频中进行了提及,顾问可与用户共同拿历史数据进行调整仓储成本百分比和 单次订购成本算法,达到用户认可的最佳批量结果。

END

作者:Cyrus

注:原创不易,欢迎同行专家分享、交流、指导。

文章详细阐述了SAP系统中四种最佳批量算法,包括SP和WI公式的解析,强调了仓储成本和订购成本在决策中的作用。通过实例展示了如何配置系统参数,并建议在15%~35%范围内设置仓储成本百分比,以达到最优批量。文章呼吁顾问与用户合作,基于历史数据调整参数,实现最佳实践。

文章详细阐述了SAP系统中四种最佳批量算法,包括SP和WI公式的解析,强调了仓储成本和订购成本在决策中的作用。通过实例展示了如何配置系统参数,并建议在15%~35%范围内设置仓储成本百分比,以达到最优批量。文章呼吁顾问与用户合作,基于历史数据调整参数,实现最佳实践。

5457

5457

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?