SMD是Surface Mounted Devices的缩写,表面安装的设备

LED 器件占 LED 显示屏成本约 40%~70%,LED 显示屏成本的大幅下降得益于 LED 器件的成本降低。LED 封装质量的好坏对 LED 显示屏的质量影响较大。封装可靠性的关键包括芯片材料的选择、封装材料的选择及工艺管控。另外,严格的可靠性标准也是检验高品质 LED 器件的关键。

随着 LED 显示屏逐渐向着高端市场的渗透,对 LED 显示屏器件的品质要求也越来越高。本文就高品质 LED 显示屏器件封装实际经验,探讨实现高品质 LED 显示屏器件的关键技术。

1 LED 显示屏器件封装的现状

SMD(Surface Mounted Devices) 指表面贴装型封装结构 LED,主要有 PCB 板结构的 LED(ChipLED)和 PLCC 结构的 LED(TOP LED)。本文主要研究 TOP LED,下面文中所提及的 SMD LED 均指的是 TOP LED。

LED 显示屏器件封装所用的主要材料组成包括支架、芯片、固晶胶、键合线和封装胶等。下面从封装材料方面来介绍目前国内的一些基本发展现状。

1.1 LED 支架

(1)支架的作用。PLCC(Plastic Leaded Chip Carrier)支架是 SMD LED 器件的载体,对 LED 的可靠性、出光等性能起到关键作用。

(2)支架的生产工艺。PLCC 支架生产工艺主要包括金属料带冲切、电镀、PPA(聚邻苯二酰胺)注塑、折弯、五面立体喷墨等工序。其中,电镀、金属基板、塑胶材料等占据了支架的主要成本。

(3)支架的结构改进设计。PLCC 支架由于 PPA 和金属结合是物理结合,在过高温回流炉后缝隙会变大,从而导致水汽很容易沿着金属通道进入器件内部从而影响可靠性 。

为提高产品可靠性以满足高端市场需求的高品质的 LED 显示器件,部分封装成厂改进了支架的结构设计,如佛山市国星光电股份有限公司采用先进的防水结构设计、折弯拉伸等方法来延长支架的水汽进入路径,同时在支架内部增加防水槽、防水台阶、放水孔等多重防水的措施 。该设计不仅节省了封装成本,还提高了产品可靠性,目前已经大范围应用于户外 LED 显示屏产品中。通过SAM(Scanning Acoustic Microscope)测试折弯结构设计的 LED 支架封装后和正常支架的气密性,结果可以发现采用折弯结构设计的产品气密性更好

1.2 芯片

LED 芯片是 LED 器件的核心,其可靠性决定了 LED 器件乃至 LED 显示屏的寿命、发光性能等。LED 芯片的成本占LED 器件总成本也是最大的。随着成本的降低,LED 芯片尺寸切割越来越小,同时也带来了一系列的可靠性问题。

1.3 键合线

键合线是 LED 封装的关键材料之一,它的功能是实现芯片与引脚的电连接,起着芯片与外界的电流导入和导出的作用。LED 器件封装常用键合线包括金线、铜线、镀钯铜线以及合金线等。

(1)金线。金线应用最广泛,工艺最成熟,但价格昂贵,导致 LED 的封装成本过高。

(2)铜线。铜线代替金丝具有廉价、散热效果好,焊线过程中金属间化合物生长数度慢等优点 。缺点是铜存在易氧化、硬度高及应变强度高等。尤其在键合铜烧球工艺的加热环境下,铜表面极易氧化,形成的氧化膜降低了铜线的键合性能,这对实际生产过程中的工艺控制提出更高的要求。

(3)镀钯铜线。为了防止铜线氧化,镀钯键合铜丝逐渐受到封装界的关注。镀钯键合铜丝具有机械强度高、硬度适中、焊接成球性好等优点非常适用于高密度、多引脚集成电路封装 。

1.4 胶水

目前,LED 显示屏器件封装的胶水主要包括环氧树脂和有机硅两类。

(1)环氧树脂。环氧树脂易老化、易受湿、耐热性能差,且短波光照和高温下容易变色,在胶质状态时有一定的毒性,热应力与 LED 不十分匹配,会影响 LED 的可靠性及寿命。所以通常会对环氧树脂进行攻性。

(2)有机硅。有机硅相比环氧树脂具有较高的性价比、优良的绝缘性、介电性和密着性。但缺点是气密性较差,易吸潮。所以很少被使用在 LED 显示屏器件的封装应用中。

另外,高品质 LED 显示屏对显示效果也提出特别的要求。有些封装厂采用添加剂的方式来改善胶水的应力,同时达到哑光雾面的效果

最近几年,COB都以各种技术优势吊打传统SMD,业界也几乎达成了共识:COB很牛,产业革命是必然,未来都是COB的天下,就只差时间了。

然而,尴尬的是,防不胜防,半路突然杀出个程咬金——mini四合一。

这其中有意思的点在于,当灯珠更小、间距需要更密后,传统SMD可靠性会降低,遇上物理极限,而mini四合一的诞生,恰巧就给了分立器件续命的机会,这就变成了一个产业链中两个派别的博弈,即:改良派和革新派之间的较量。

最近产业朋友们也可以感知到,在网络知识的海洋里,两个派别站在自身的角度,耐心地给产业界进行了不少专业的技术科普和趋势分享,然而,依然还是有不少朋友对着我一脸疑惑:两边讲得都太有道理了,但听完还是傻傻分不清啊。

今天我既不代表改良派,也不站队革新派,仅以产业第三方身份、个人视角观察,谈谈我所见到的显示屏世界,不敢说看完后让大家对这两个派别的优劣势掌握得淋漓尽致,但希望能尽可能解惑一二。

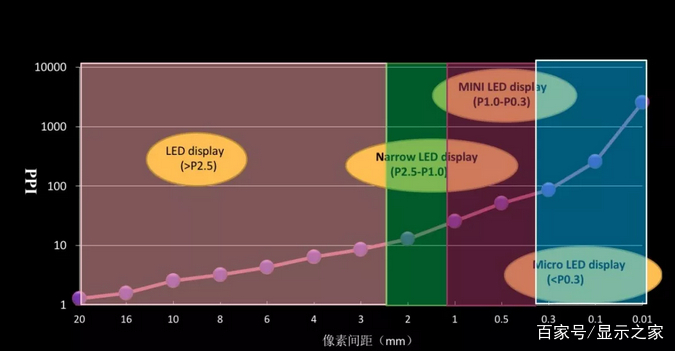

图注:MiniLED时代对显示屏封装技术的要求

从显示效果看

mini四合一 的自白:

大家都知道,SMD和COB原本是小间距显示屏的两条技术发展主线,但是在间距加速缩小趋势下渐渐发现,前者超过经济性应用的极限,后者工艺难度又太高。于是,我就这样被命运砸中了。

你没看错,我就是SMD和COB擦出火花后孕育出的新生命,厉害之处在于擅长遗传「父母」的优秀基因,同时又避开了「父母」身上的部分短板,从而长成从内到外都符合当下主流审美力(即市场需求)的模样——高速贴片的小型集成封装。

我非常感谢我父亲(SMD)把外观和显示一致性好的优秀基因遗传给我,父亲长年累月得来的成熟分选技术,可以让应用端贴片后色差一致性良好,并有效降低贴片后老化的故障率,总得来说就是让我能实现显示色彩一致性好。

说到这里,有惊无险,幸好我没有像母亲(COB)一样,是以单元模组整体封装的形象面世,毕竟这样的话,模组整体封胶都连在一起,就无法对每一个像素单元进行分光分色,但如果在前段严格挑芯片,那就太贵了啊,攒下的成本竞争力优势就又没了。

COB的自白:

感谢大家一直以来对我寄望有加。最近有位朋友(人称mini四合一),常说身上有我一半的优秀基因,刚开始我也是比较兴奋的,毕竟能够把优秀的基因传承是一件值得傲娇的事情。但是仔细研究下来却发现,事实上它是继承了99%SMD技术基因,而只引用了我不到1%的技术基因,本来还想凑一块谋划个丰功伟业,这样一来就尴尬了。

我明白虽然大家知道我靠谱(可靠性高、防护性能强),所以对我厚爱有加,但同时对于显示一致性和墨色一致性问题仍存疑(我和P1.2以下的SMD一样,都难以通过加面罩解决墨色一致性问题),但好在越来越成熟的校正技术,以及相匹配的基板和封装胶水材料也越来越好,去年年初也许只能做到六七十分,但现在已经能做到八九十分,大概率上今年也能到做SMD的水平了。整体效果已经不存在硬伤了,所以三星、索尼在最新的Micro LED显示屏上均采用了COB封装技术。

另外,我觉得可能大家对前段的分选成本和后端的校正技术有什么特别误会,事实上,我认为这是mini四合一和COB都面临的问题,并没有谁比谁更容易。若非要说点儿差别,mini四合一比COB多了点封装分选成本算不算?

老野先生注:COB属于集成封装芯片,确实不能像单颗LED一样混灯。所以,从这个角度看,在显示一致性上,COB是弱于SMD(也可以说mini四合一)小间距产品的。但是,由于校正技术的发展,让显示一致性的解决成为可能。

结论:在显示效果这一局上:mini四合一暂时胜出。

从失效率及维修角度看

mini四合一的自白:

我们mini四合一虽然采用了与SMD基本相同的技术、材料和工艺,但青出于蓝而胜于蓝,还是比我的父亲(SMD)更高效,因为相比之下,单灯暴露在空气中的面积减少了一半,可靠性相对要提升一倍,所以维修频率也比SMD至少降低50%。目前上下游产业链有很多厂家参与,已经很成熟。

怎么维修呢?So easy,只需要通过焊枪或其它方式(如红外)将失效的灯珠去掉,再用正常的灯珠替换即可,无需对整块模组进行处理,维修成本低,效率又真的是高,几乎平均3分钟可以修一颗灯珠,如果熟练掌握了维修的「know hows」,则1分钟就搞定。

但是我的母亲(COB),她如果生病了(出现坏点),就让人更着急一些,因为可能更多时候不能马上现场解决,或者就要更换整个模组,这样就显得太破费了。又或者通过抠胶后更换LED芯片后再补胶,会造成无法还原本色的情况。

COB的自白:

LED显示屏产业30多岁了,维修死灯问题一直让人头疼。这也是为什么我们的朋友SMD和mini四合一总喜欢提维修问题,因为它们一直以来失效率都较高,几十到200ppm(液晶的标准是3个ppm以内),不得不修,所以他们背后也都配有庞大的维修团队。

但是我们COB就 不一样了。传统LED显示面板是万级的制造技术,所以修死灯是见怪不怪的事,但是COB面板是百万级的制造技术,相当于LCD的概念,生产出来后就不用再想修死灯的事了。未来「LED显示屏死灯多」这样的坏影响,将能从使用者的潜意识中完全抹去,不再是一个困扰。

有人说,你COB不就因为整个模组完整封胶,修起来复杂,难度和成本都高,所以才刻意避开焦点说「根本不需要维修」。

还真不是。COB失效率低是公认,我们确实会比基于支架技术的SMD和mini四合一出现死灯的概率更小。用全年365天的实际案例数据来看,我们几乎没有出现过需要售后维修的情况,全彩失效率也可以达到6ppm,2K系统的COB封装技术失效点仅有十几个,远远低于其它技术路线。

退一万步讲,就算真的要现场维修,一样有技术储备。我知道业界经常传言说COB是不能现场维修的,事实上,我们可以做到个别和模组两种维修方式。个别的话就是采用钻洞的方式去胶,用激光打掉坏点,置放新的芯片后重新封胶磨平;模组则是用专用工具直接把模组取出,换上备用模组就可以了。

老野先生注:维修成本主要与维修频率、人工成本、材料费有关。如果都是单颗维修方式,两者在材料和人工成本应该差异不会巨大;但是如果COB需要到更换模组,材料成本就是一个问题了。但COB的失效率更低,维修的频率也会更低。

结论:在失效率这一局上:COB胜出;在维修难易度这一局上:mini四合一略胜;从维修成本上,还难以评估,姑且摁下。

从可靠性及防护性能上看

COB的自白:

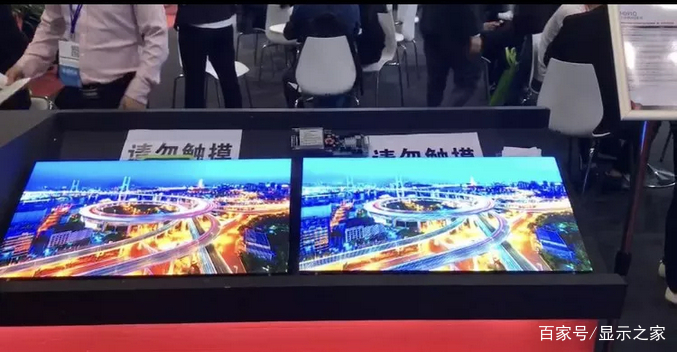

终于到我发大招的时候了。就算是再怎么闲逛打酱油的观众,到了LED显示屏展会,一定也能留意到一个现象:有的LED显示屏任由观众怎么拍打也不阻止,但有的则需要特别提醒——千万不要摸我啊。

为什么会有这样的差别呢?这个差别就来自于封装技术路线的不同。

根据可靠性原理,一个产品的控制环节越少,可靠性越高。SMD路线采用四角或六角支架就有可靠性隐患,比如灯珠面过回流焊工艺需要解决数量庞大的支架管脚焊接良率问题。mini四合一支架引脚从16个减少到8个,但它毕竟还是存在外露的引脚,还是开放式器件,仍有风险隐患。

说简单粗暴一点就是,你稍微用力触摸,或者运输过程有些磕碰,可能就掉灯了……

而COB的每个像素封装后都是密封得很好的微循环系统,在封好胶时就已具备了IP65的防护能力,不怕高低温、高潮湿、高盐雾、高腐蚀环境,能达到商用甚至是民用级别,在屏体的安装和搬运过程中的磕碰作出有效的保护,且在使用过程中,湿布擦拭、打扫清洁等都不是问题。

此外,散热性能的优劣直接影响LED产品的寿命,COB的LED芯片正负极是直接和PCB板上电路连接,导热路径最短,没有任何的中间介质,热阻值最小,散热性能自然就好。

mini四合一的自白:

我必须得承认我的母亲COB在防磕碰方面有先天的优势。但是还好我在母亲的身上还是遗传到有利的基因,不是数百、数千个像素点挤在一起,而是四个基本像素结构集成,几何尺寸刚刚好,这样能让我更强壮。毕竟有些东西不用非得做到满分,从可靠性及防护性能上看,相比我的父亲(SMD),胶体粘结力高N倍,引脚焊接推力高N倍,在租赁市场也能流通,刚好够用。所以大家好,请叫我「刚刚好先生」。

至于散热,跟驱动IC有关,当下的共阴设计,能帮我在温度和能耗方面降低15%~30%,妥妥的。

老野先生注:理论上SMT回流后,mini四合一可靠性要比SMD高,但是mini四合一由于多颗灯有共极,如果共极虚焊,影响的灯珠至少是2颗或更多。

结论:在可靠性、防护性能、散热性能这一局上:COB胜出

从产业链协作看

mini四合一的自白:

我一开口,你们就知道,我是一个有故事的同学,我的诞生是由市场需求痛点反推助力而成的,因为市场需要一个适合当下的综合实力较强的选手,而不是单项冠军。

有人认为我就是个毫无特色的「四不像」,但很多人也把我当作「取精华、去糟粕、高情商」的小能手——因为我保留了一个非常重要的特质。就因为这个特质,让封装厂和屏厂纷纷摩拳擦掌、勇于尝试——那就是兼容原有封装端和显屏端的设备,还能降低终端成本,还有不动他人奶酪的初心,让产业链各环节的玩家都放下芥蒂和防备之心完美协作,妥妥的可以立马开干了。

但如果采用COB结构,可能封装厂、屏厂就需要犹豫了。为什么呢?

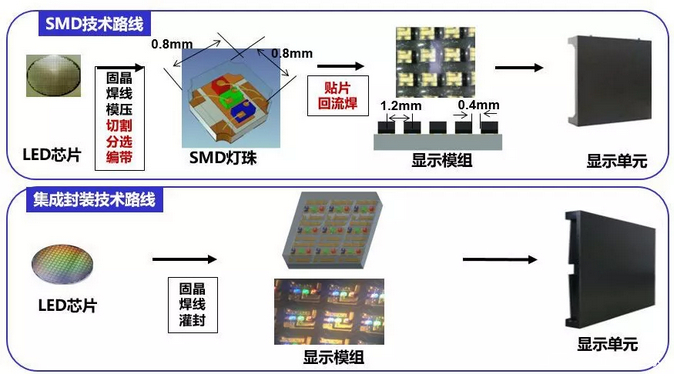

图注:从上图可知,原本的SMD产业链形态是:上游(LED芯片)+ 中游(封装)+ 下游(显示屏厂);到了COB,产业链形态就变成了:上游(LED芯片) + 下游(封装面板厂)。也就是说,原来的SMD厂需要转型,而「贴片」这个曾经的核心制程也就没屏厂什么事儿了……

这就意味着中游和下游环节直接缩成了「下游」,那么到底谁来担当「下游」这个角色?封装厂?屏厂?新的玩家入场?

于是头上就出现了各种大问号:原有的贴片设备怎么办?我的市场份额会被谁抢走?少了贴片环节,进一步降低准入门槛,更多屏厂涌现是否让竞争更惨烈?COB的良率和规模化到底得花多少钱和时间?……种种担心和疑虑,让原来的一帮老司机踟蹰不前……

但我们mini四合一就没那么残酷了,对原有的封装厂来说,上卷带的时间缩短、检测速度缩短、切割速度提升,再一次妥妥的提高生产效率。

哦对,我还能让屏厂省钱。PCB的成本与层数正相关,我可以从8层降到6层PC,还能让贴片效率比传统SMD高近4倍,大大降低了屏厂的贴片成本,从而缩短交货期。

当然,一定有真正的勇士,敢于正视淋漓的鲜血,更能在危机中更多看到良机而不是威胁,毕竟除了贴片工艺,LED显示屏的系统应用和整机结构设计的优化能力也是非常重要的核心竞争力。

但是,都是成年人了,相比虚心,当然利益更使人进步,这很符合人性。对于绝大多数要对投资者、股东和员工负责的企业家来说,当然是风险越低越好——这样一比,都有点不好意思,我真的是面面俱到,太贴心了。

在此感恩我的母亲(COB)将习得的「可靠性好,防磕碰能力强」能力传授于我,使得我弥补了父亲(SMD)的不足,又不沾母亲(COB)身上那些「墨色一致性差」等毛病,最终得以长得「视觉感好、易维修、可靠性高、防磕碰强、组装效率高」的形象面世。

COB的自白:

P1.0以下产业链的革命是必然趋势,但凡有未雨绸缪精神和忧患意识的企业,都应该清楚,这很残酷也很现实,但谁也挡不住。只是这个时间节点是来得早一点,还是晚一点。当然,我也知道,不努力一定很舒服,努力不一定成功,但落后就要挨打啊。

从目前所能触及的所有视角来看,在高端细分LED显示屏应用以及在通往Micro LED时代的路上,COB还是不二之选。君不知,那些表面上号称自己是mini四合一阵营的,私下也已经悄悄花大钱研究我。所以,当有一天知道真相时,大可不必惊讶:说好一起玩4 in1,你却背着我偷偷做COB。

老野先生注:采用mini四合一,即能以最低的投入成本,让产业链玩家继续舒服地转起来;投入COB,则有机会重新改写产业链品牌格局和市场份额,只是,会成为先烈还是先驱,就看各自造化了。

结论:在产业链协作、快速产业化能力这一局上:mini四合一胜出。

总结一下以上结论:

>在显示效果上:mini四合一暂时胜出;

>在产业链协作、快速产业化能力上:mini四合一胜出;

>在维修难易度上:mini四合一略胜;

>在维修成本上先摁下,算先打个平手;

>在失效率上COB胜出;

>在散热性能上COB胜出;

>在可靠性和防护性能上:COB胜出

文章讨论了LED显示屏器件封装中的SMD和COB技术,分析了两者在显示效果、失效率、维修难易度、可靠性及防护性能、产业链协作和产业化能力方面的优缺点。SMD以其成熟工艺和维修便利性占优,而COB则在可靠性、防护性能和散热性能上更胜一筹。mini四合一作为SMD的改良版,在某些方面提供了解决方案,但在产业链协作和产业化能力上更受青睐。

文章讨论了LED显示屏器件封装中的SMD和COB技术,分析了两者在显示效果、失效率、维修难易度、可靠性及防护性能、产业链协作和产业化能力方面的优缺点。SMD以其成熟工艺和维修便利性占优,而COB则在可靠性、防护性能和散热性能上更胜一筹。mini四合一作为SMD的改良版,在某些方面提供了解决方案,但在产业链协作和产业化能力上更受青睐。

1313

1313

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?