目录

本文转自知网,如需转载请至知网官网申请授权。

1.传统机器人制造系统

1.1背景

制造可分为人工制造、自动化制造、数字化制造和智能化制造。20 世纪中叶以前,各国制造业主要以人工制造和自动化制造为主,在流水线上生产单一且相对简单的工业零件;20 世纪中叶,航空、航天、航海技术迅猛发展,对于高精度和复杂工业零件的需求急剧增长,在多学科理论的发展助推下,数控技术和数控机床成为数字化制造的核心;

1.2问题

进入 20 世纪90 年代,以数控机床为例,面临三个主要问题。

① 在制造超大尺寸构件时,机床受到主轴行程的影响,难以在超大工作空间内实现连续作业;

② 测量仪器也难以实现超大尺寸全场景的精确测量,使加工精度难以达到较高的水准;

③ 对于高性能产品,其复杂的功能结构往往需要采用一体化成型技术制造,“零部件分散加工再集成装配”的传统模式已经不能满足要求。

1.3 初步解决

设计出用于加工-检测-装配复杂部件的机器人化制造系统,机器人化制造具有集群加工、加工 - 检测一体化、原位在线测量等特点,这使得整个制造流程效率高、灵活度高,并已成为当前工业制造的发展方向和未来发展的必然趋势

1.4国内外研究项目

① 欧盟针对多样化的零件,已连续组织了 3 期机器人化加工主题的重大项目(COMET、HEPHESTOS、MEGAROB)来开发机器人制造系统[。

② 美国成立了先进机器人制造(Advanced Robotics Manufac-turing)研究所,旨在推动机器人技术在先进制造领域的创新应用。

③ 中国自然科学基金会启动了共融机器人(coexisting-cooperative-cognitive robot)重大研究计划,

2.引入软体技术的机器人制造系统

2.1传统机器人系统的问题

随着时代的发展,现有的机器人化制造系统已经显露出一些不足,特别是针对非结构化、复杂化、多样化的制造场景,传统机器人可能表现出不够灵活、过于笨重、控制复杂、检测设备繁琐和适应性有限等问题。

2.2 解决

引入软体技术,即引入柔性材料、柔性结构和柔性驱动模式。

① 针对复杂的曲面工件,恒力适形打磨是保证一致性和精确性的关键,相比传统笨重、冗余的变刚度机制,在末端执行器或加工工具中引入软体变刚度机制会提高系统的轻量化程度,同时促进机器人化系统的集成化;

② 针对超大表面的精确测量,相比难以实现原位在线检测的传统测量方法,在自身感知和交互感知模块中引入软体传感技术将会使系统更加微型化、柔顺化、无损化、便捷化,进而促进加工-检测一体化的实现;

③ 针对非结构化、定制化的工件装配,相比传统抓取策略单一、极度依赖传感设备的夹持器,通过在夹持器设计中引入软体技术可以赋予系统丰富的操作策略和更大的夹持范围,增加机器人系统对非结构、定制化工件的泛用性。

2.3 柔性机械臂

2.3.1工业加工中的问题

(1)健康问题

① 传统的加工方式主要由人工完成,这种方式依赖工人的能力和经验,并且效率处于较低的水平,同时加工时产生的噪声与粉尘对人体也有不可忽略的伤害

(2)结构和刚性问题

① 传统数控机床的刚性加工策略受限于工件的夹持模式、机床的灵活性、狭小的工作空间以及高昂的价格等问题,其在面对非结构化大型曲面工件时效果欠佳。

② 高刚性的加工方案虽然能够保证较高的位置精度与材料去除率,但在直接接触模式下刚性特性也会带来一些问题,导致被加工工件表面质量较差,例如存在划痕、凹坑以及微裂纹等表面缺陷。

③ 使细微的位置误差在加工中也可能引起巨大的接触力,从而导致工件或者执行器的损坏。

2.3.2 传统解决办法

传统解决方案是采用力位混合控制,在不需要接触的方向,采用位置控制,在需要接触的方向采用阻抗控制,或者提高加工工具自身的柔性。但目的都是想实现刚度的实时调整,这也是实现高精度柔顺加工的关键之一。

2.3.3柔性机械臂解决

现有的变刚度机制还存在一些问题或局限。当前的变刚度机制大多数依赖复杂的机械结构设计并且需要引入额外的运动部件,提高了系统的复杂度与关节的质量,限制了可变刚度机构的轻量化、小型化和集成化

软体技术利用智能材料或者柔性结构实现刚度变化,不需要复杂的机构设计与额外的运动元件,将软体技术引入机器人化加工系统,可以促进系统的轻量化与小型化,同时创造出可变刚度打磨装置,以应对多样化、强实时性的工作环境。

从材料和结构上可以分为四类:

1.阻塞变刚度

阻塞变刚度机制是指将颗粒、纤维或多层单元堆积在封闭的软膜内,形成可变刚度元件,通过气压等方式调控软膜内部单元的相互作用来控制整体刚度

2.磁流变流体变刚度

磁性智能材料是一类能对外部磁场变化做出响应的物质,其中比较经典的如磁流变流体,其能够在外部磁场或电场的作用下改变自身的磁流变特性。

3.低熔点合金变刚度

低熔点合金是一种具有特殊性质的金属,在较低的特定温度下会从固态转变为液态,因其优异的物理、化学和机械性能,与弹性体结合可以用于制作可变刚度的结构

4.形状记忆材料变刚度

形状记忆材料是一种可以记忆临时形状并在外部刺激(如热)下恢复其永久形状的材料,包括形状记忆合金与形状记忆聚合物。

柔性机械臂优势:

通过引入软体变刚度机制,机器人化加工系统将会获得以下优势:

1) 极大降低变刚度关节的复杂度。软体变刚度机制主要利用智能材料或结构本身的特性,在相应的物理激励下改变刚度,避免了复杂的传动、冗余的设计,且不必引入额外的运动部件,可实现刚度的大范围变化,减轻了系统的质量。

2) 极快的变刚度速度。部分软体变刚度(如磁流变流体)机制仅需要极短的时间(小于 10 ms)就可以完成刚度的切换,极大提升了机器人化加工系统的效率。

3) 无感化的加工影响。软体变刚度机制通常在未被激活时,对原工作系统的影响程度极小,保证了加工系统的精确性。

4) 赋予机器人化加工工具本体变刚度特性。传统的变刚度机制受限于复杂的结构与刚性的本体,难以与机器人化加工工具进行集成,但软体变刚度机制由于体积小、变刚度机理简单,可以赋予机器人化加工工具实时变刚度的能力。

2.4 柔性传感器

2.4.1传统检测的问题

在工业制造中,受到多方面因素的影响,加工工件会出现表面缺陷或者精度不达标等问题。及时的检测可以保证机器人化制造的质量,机器人化检测工序主要分为 2 种类型,即自身感知和交互感知。

自身感知:指对机器人自身状态的感知,例如根据机器人输出执行器受到的正压力、切向力等力学参数可以确定制造过程中的加工精度和刀具状态等,对于机器人化加工有着非常重要的意义;

交互感知:指对加工工件表面形态的检测感知,比如对加工表面缺陷、粗糙度等状态的检测感知,上述参数直接反映被加工工件表面的情况,进而反映工件需要加工的程度和已经加工的质量。自身感知和交互感知是机器人化检测中关键的信息来源,保证了系统的闭环和稳定性。

2.4.2自身感知传统解决办法

传统工业加工中的检测方法依赖于工人或者复杂的设备,通常会对加工设备进行改造,或者需要将被检测工件转移到测试平台上,这样会造成检测流程效率低、复杂程度高,并且存在破坏工件的风险。

传统加工中输出力的测量主要包括 2 种模式:

① 将传感器集成在工件端,对工件受到的力进行实时监测

② 另一种方式是将传感器集成在执行部件端,比如刀头、刀柄等部位

2.4.3自身感知柔性传感器解决

传统方法将传感器集成于执行部件端的模式有效解决了上述对加工工件尺寸有较大限制的问题,但力传感器体积过大、重量较重,将会给执行部件(刀具、磨盘等)引入更大的载荷和更加狭小的工作空间,并且多数情况下需要对原有的加工装置进行全面改造,需要耗费大量的时间和费用,加工效果也很难维持在原有的水平。

将柔性传感器应用于机器人化系统的自身感知中,会使得系统更加简洁、无感、轻量、精确。

测量压力的柔性传感器机理较多,比较常见的为压阻式、电容式、离子式、摩擦起电式和压电式,

为进一步结合柔性传感器的上述优势,许多科研人员致力于结合材料和结构等方面的内容进行定向设计,以改进和优化柔性传感器的性能,制造体积更小、稳定性更高、精确度更好的柔性传感器。

传统测量中自身感知的方法存在体积大、重量重、对被测物体尺寸有较大限制、需要对原装置进行改装等问题。柔性传感器凭借其微型化、无感知性、可拉伸性等特点,成功克服了上述限制,通过对材料和结构的深入研究,极大拓展了柔性传感器在自身感知方面的应用潜力。

2.4.4交互感知传统解决办法

在传统加工生产过程中,交互感知是必要的流程,对工件表面形态(表面缺陷、表面粗糙度等)的感知,反映了加工的质量和精度,对整个系统的反馈起到至关重要的作用。

接触式的表面测量:这类方法通常使用探针对被测物体的表面进行逐点测量[84],通过内置的传感器计算出物体表面的轮廓缺陷状况,这种方法提高了检测的效率和质量。但接触式的检测方法必须使探头的尖端与被测表面进行机械式的接触,锋利的针尖可能会对被测表面造成永久的损伤,降低加工工件的性能

无损检测:在生产加工检测中得到广泛的开发应用。对于工件表面缺陷的检测,常规的无损检测方法包括:超声波检测法[86-87]、磁粉检测法[88-89]、X 射线检测法[90]、涡流检测法[91-92] 等。这些方法可以在非接触的条件下对加工工件表面进行检测,解决了上述接触式检测会损伤工件表面的问题。是,无损检测方法依旧存在自身的局限性

接触式检测在某些情况下会对被检测物体的表面造成永久性破坏;非接触式检测方法通常需要复杂的流程和设备,有些方法还会对人体造成伤害。而且,上述方法的加工和检测流程相互独立,无法实现原位在线检测的效果,有时甚至需要将产品的局部分离出来单独进行检测。这些方法无法在加工时检测得到工件表面的粗糙度、缺陷、打磨程度,从而降低了工件的精度和整体制造流程的效率。

2.4.5交互感知柔性传感器解决

在表面形态的检测过程中,柔性传感器与被测表面发生相对运动,由于不同表面形态之间的差异,柔性传感器会发生不同程度的振动,并生成不同信号,通过对信号的分析,即可对表面形态的相关参数量进行实时计算和判断。

将柔性传感器应用在机器人化检测中,将会带来以下优势:

1) 无感式检测。柔性传感器主要采用低刚度材料,如:Ecoflex、Dragon Skin、PDMS等,其尺寸和厚度都比较小,且具备很好的拉伸/压缩性能,贴附在机器人执行器表面可以在不影响机器人本身结构和刚度的同时[75],对相应物理参数进行检测,传统检测方案无法做到这一点。

2) 顺应性检测。柔性传感器所用材料的刚度小,结构是特殊设计的,这使其在面对大型曲面或者非结构化场景时仍可以对工作表面进行适形贴附传感。相比于传统检测方法,柔性传感器测量获得的物理参数更加准确。

3) 原位在线检测。柔性传感器所产生的信号通常由柔性电极引出,外部仅需小型的检测电路即可对信号进行采集和分析。在机器人化制造场景下,相比于无法原位在线实时检测的传统方法,可以将柔性传感器集成于机器人中,实现边加工、边检测的效果,极大提高了加工的效率和质量。

4) 低功耗检测。基于柔性传感器的工作机理,其产生信号所需的能量相比于传统方式会更低或者不需要外界的能量输入,极大降低了工业加工中的能源消耗。除了上述功能和优点,柔性传感器还可以对多种物理信号(例如:应变、温度、湿度、压力等)进行感知和解耦,实现多模态的效果,促进了机器人化感知系统的集成化与多功能化。

当前,柔性压电传感器已被用于刀具的力学传感器中,并且部分基于压电传感器的设备已经商业化。除了压电传感器外,其他柔性传感技术还没有大规模应用在工业检测中,

2.5柔性夹爪

2.5.1传统夹爪问题

早些年的装配对象较为固定,基本为特定、规则、结构化、具备一定刚度的零件或者产品。在这种装配背景下,所设计的机械夹爪通常通过平移或旋转对称的爪盘进行工作,一般只有 1 个自由度,具备结构简单、速度快、可靠性高等优势,并且其成本低,被广泛应用于生产制造中

机械夹爪的自由度有限、对不同形状物体的适应能力低,在非结构化的夹持任务中可能会因无法适形导致接触力过大,对工件造成一定程度的损坏。大量、复杂的零件和频繁的产品切换是现代工业装配中的一些特征,这就对机器人化装配提出了新的要求,要求参与装配的机器人具备灵活性和适应性,以应对复杂、多样化的零件和需求

为了应对上述问题,研究人员设计了更大自由度的灵巧手。这些灵巧手具有较多关节,可以适应对多样化、复杂化、非结构工件的夹持。但是,丰富的自由度需要引入更多的驱动设备、传感设备,也需要重新设计算法,而且复杂的结构设计会导致灵巧手的可靠性低、载荷小和成本高等问题,使其很难大规模应用在机器人化制造中

2.5.2柔性夹爪设计

软体夹持器由柔性材料或结构构成,通常可以夹持和操纵更多种类的物体,其自身材料的柔顺性在很大程度上降低了控制要求,利用软体夹持器可以在不借助传感器的情况下对复杂曲面或者非结构化的工件进行适形夹持,同时其驱动方式也较为简单,无需额外引入驱动设备

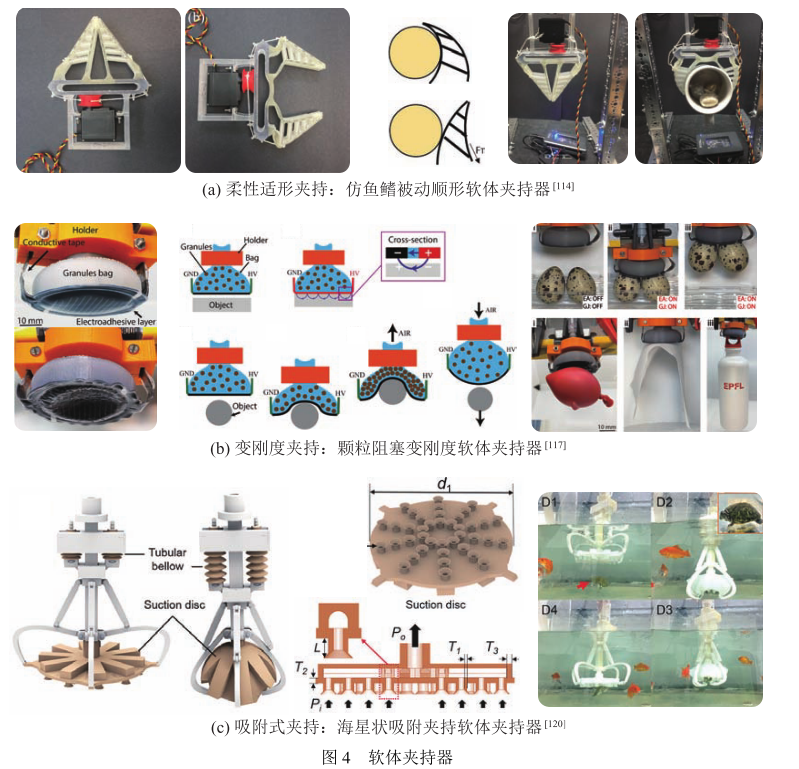

软体夹持器的夹持方式可以分为 3 种:柔性适形夹持、变刚度夹持、吸附式夹持

① 柔性适形夹持、

柔性适形夹持是指利用柔顺结构或柔顺驱动,触发软体夹持器的适形变形,从而实现稳定的夹持。柔性结构夹持:软体夹持器与物体的先导接触会触发柔顺结构的整体变形,这种变形使软体夹持器适形于物体。柔顺驱动夹持:驱动方式多为仿肌腱的欠驱动方式,这赋予软体夹持器更大的自由度,结合被抓物体的物理约束,使软体夹持器适形于物体

②变刚度夹持、

基于可变刚度材料和结构的软体夹持器,可以在工作中切换不同的刚度模式进行夹持。一般夹持器将结构切换为软体模式来接近、包裹并适形被夹持物,使得夹持器表面与零件充分贴合,然后切换为刚性模式提高夹持力,对物体进行操作,并减小因应力集中造成的物体破坏。

③吸附式夹持

黏附力是 2 个表面之间的吸引力,采用吸附式夹持原理的软体夹持器无需通过高正应力进行物体的夹持,而是通过提高吸附力进而产生高剪切摩擦力进行操作,这种方式有利于夹持非常脆弱的物体。

针对刚性夹爪或是灵巧手存在的问题,软体夹持器由于自身的材料属性,在适形操作脆弱物体时具有巨大的优势。软体夹持器主要以柔性适形夹持、变刚度夹持以及吸附式夹持 3 种方式进行工作。同时,这些方案无需传感器的介入,降低了对控制算法的依赖。但是,纯软的柔性夹持器也存在输入力不足、控制不精确等问题。

所以,将软体技术赋能至现有装配技术或者将软体技术与刚性技术融合,是机器人化装配的理想方向。

2.6柔性技术带来的优势

① 丰富的操作策略

② 极宽的夹持范围

③ 多样化的具身感知方式

④ 更快的驱动速度

参考文献

1.蒲萌浩,徐富康,柴治平等.软体技术在机器人化制造中的应用与展望[J/OL].机器人:1-20[2023-11-29].https://doi.org/10.13973/j.cnki.robot.230196.

786

786

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?