爬电间距的设计思路与流程

导致产品出现电痕腐蚀失效问题的根本原因——高压部件的电极之间爬电距离不足;故而解决电痕腐蚀的关键便是通过影响爬电距离的主要因素的分析后,确定其在产品的实际使用过程中可能面临的情况,基于实际情况,做好针对性的措施,完善爬电距离的设计,以实现产品在全生命周期中的稳定性与可靠性。爬电距离的设计流程如下图10所示:

图10

- 梳理客户需求,分析产品实际的应用环境与工况的具体要求;

- 针对环境与工况的具体要求,分析、确认出产品使用中的爬电距离影响因子及参考数据;

- 针对在产品实际应用中影响爬电距离因子的具体参数与状态,参考GB/T16935.1与GB4793.1标准中爬电距离规定的最小值参考表,确认出爬电距离的基础设计输入值;

- 针对查表所得的爬电距离基础设计输入值,结合产品的实际使用条件与客户具体要求,对基础输入值进行修正计算,确定最小的爬电距离设计要求值;

- 完成设计后,针对爬电距离所有配合件的加工与装配极限公差,进行测量和计算;校核实际产品生产中的爬电距离是否满足最小爬电距离的设计要求。

4.2.1爬电间距影响因子分析

如前所述,爬电距离的影响因子主要分为:绝缘类型、绝缘材料、耐受电压、污染等级、绝缘表面的形状、爬电距离的方向与位置;下面我们就这六大影响因素,任以新能源电驱动系统中的高压控制器为例,做具体的分析。

4.2.1.1绝缘类型

如前面电气间隙部分所介绍,电机控制器在爬电距离上的绝缘类型;可以按照高压与低压两个电压等级来进行划分;对于控制器的高压部件而言,由于其爬电距离所对应的耐受电压高,且在电极的结构布置与设计时,难以保证其电场的均匀性,使其产生绝缘部件的局部放电概率增加;故而一般高压部分按照不低于基本绝缘的要求来定义绝缘类型;对于低压部件而言,其主要用电与转换部分都集中在PCBA上,考虑其电压低且PCB的面积有限,故而其绝缘类型一般按照功能绝缘来定义。

4.2.1.2绝缘材料

对于爬电距离而言,绝缘材料主要分为两大类:

- 产生电痕化腐蚀的有机绝缘材料;

- 不产生电痕化腐蚀的无机绝缘材料;

故而在GB/T16935.1与GB4793.1标准中,对于玻璃、陶瓷等无电痕化的无机绝缘材料,其爬电距离的最小值——无需大于电气间隙。所以本文在产品设计中对于爬电距离的讨论与、设计与计算均是针对存在电痕化腐蚀的有机绝缘材料。

本文在“爬电距离的主要影响因素”章节已经介绍过,评价有机绝缘材料的耐电痕化腐蚀指标是CTI;在IEC 60112中,将CTI等级分为:Ⅰ、Ⅱ、Ⅲa、Ⅲb四个等级;在UL746A中,将CTI等级分为:0-5的六个等级。在作为产品设计参考的GB/T16935.1与GB4793.1中,均引用GB/T 4207的要求,将CTI分为:Ⅰ、Ⅱ、Ⅲa、Ⅲb四个等级。

在新能源汽车的高压应用中,绝缘材料主要以PPS+PC为主;其不同配比与材料牌号的CTI值有所不同,所以在设计选型时需要重点关注不同品牌及牌号的材料物性表中对应的CTI值。一般PPS材料的CTI在150左右;通过相关助剂的添加以PPS+PC(40%)为例,其CTI值可到300左右;如果在功率密度比与功率重量比要求很高的应用条件下,可以选择更高CTI的绝缘材料;目前已经有公司通过相关助剂添加,实现了PPS的CTI值大于600的产品生产。

在新能源汽车的低压应用中,其主要的功能部件便是PCBA,故而PCB的材料特性决定了其CTI的大小;针对实际应用中所选材料的CTI值,便可确定出PCB的绝缘材料类别。以常用的PCB为例,其所对应绝缘材料类别如下表2所示:

表2

| PCB标准牌号 | CTI值 | 绝缘材料等级 |

| KB-6160 | 150 | Ⅲb |

| KB-6160A | 175 | Ⅲa |

| KB-6160C | 300/600 | Ⅱ/Ⅰ |

4.2.1.3耐受电压

爬电距离的耐受电压的另一个说法为:避免电痕化故障的合理化电压。对GB/T16935.1标准的解读发现,标准对于此电压的确定所做说明:不接地系统或阻抗接地系统的线对地绝缘水平,等于线对线的绝缘水平(因为该系统任何线对地的工作电压,实际上可能都接近线对线的全电压——线对地实际电压是由每条线的绝缘电阻和容抗所决定的,绝缘电阻低(但是允许)的一线,在效果上可以认为接地;则其它两线的电压便升高为线对线的全电压)。故而对于直接电网供电的电控产品,不管是单相式还是三相式电源,其合理化电压值的选取,均应以线对线为参考。

以新能源驱动系统的产品为例,爬电距离的合理化电压由:新能源汽车的高压电池标称电压,通过查GB/T16935.1标准中表F.3a,在单相交流或直流系统中所对应的合理化电压值,作为产品的爬电距离合理化电压值,即耐受电压值。以额定电压为350V,峰值电压420V的整车系统为例,通过查表确定其合理化电压值为500V。

4.2.1.4污染等级

如前所述,对于新能源汽车用的高压电控产品,其要求的IP防护等级一般都不小于IP67;故而针对其高压部件的爬电距离所对应的环境污染等级为2级。对于低压的PCBA而言,一般的环境污染也可参考等级2作为爬电距离的设计输入。对于涂层满足IEC60664-3的A类要求的印制电路板,环境污染等级可参考等级1。故而在产品设计过程中,为减小产品的外包络体积而缩小电气间隙与爬电距离时,对于PCBA的加工工艺要求,特别是板上电压较高位置的清洁度与表面涂覆要求,需要重点关注。采用满足IEC60664-3的A类的涂层要求,是降低污染等级优化PCBA爬电距离的重要手段之一。

4.2.1.5绝缘表面形状

在爬电距离的设计过程中,根据产品的实际爬电间距要求,采用加筋或槽的方式,是有效提升产品内部空间的利用率与爬电间距设计值的常规手段。绝缘表面形状在污染等级3时,对爬电距离有明显影响;固体绝缘表面横向设置的筋或槽,既可阻断污染引起的连续性漏电路径,又可在受电压作用的固体绝缘表面实现引水;但设计时应避免在电气部件之间插入槽和接缝,而引起污染的积累和积水的形成。

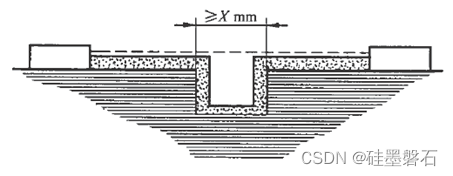

绝缘表面的槽或筋的设计目的是提升产品的空间利用率,故既要考虑筋或槽对于爬电距离的影响,又要考虑绝缘材料的强度是否满足产品使用与工艺装配的要求。对于槽和筋的设计要求如下图11和图12所示:

图11

槽的宽度的设计要求:

污染等级1:X≥0.5mm;

污染等级2:X≥1.0mm;

污染等级3:X≥1.5mm;

如所涉及的电气间隙<3mm,X≥1/3电气间隙。

图12

筋的宽度与高度要求:

W≥20%爬电距离;

H≥25%的爬电距离;

4.2.1.6爬电距离方向与位置

在产品设计过程中,产品不同的布置方式与布置位置,对于爬电距离仍有不同影响;如产品在实际使用中,高压绝缘布置在系统的温度变化与冲击较大的位置,将可能形成凝露而加剧微观环境的污染等级;而如果布置的安装方向对于实际使用时易产生污染物的积累,也将影响爬电距离的实际效果和产品的使用寿命。故而对于爬电距离的设计,还需要注意整个产品在使用过程中的布置位置和方向:

- 是否存在污染等级加剧的潜在影响?(如:凝露、导电粉尘等)

- 是否存在对绝缘材料有不利影响的应力?(如:温度、机械振动或冲击等应力)

- 是否存在产品布置的方向上有污染物积累风险?(如:积水或导电尘埃的堆积等)

4.2.2爬电间距影响因子查表、计算

在确定好产品爬电距离影响因子的具体参数后,我们可以通过查GB/T16935.1标准中表F.4来确定爬电距离的最小值。查表、修正计算与锁定爬电距离参数的操作步骤如下:

- 以功能绝缘作为绝缘类型的参考输入时,以产品的实际工作电压有效值作为电压输入;根据实际所选材料的CTI组别与产品内部的微观环境污染等级这三个主要参数进行查表;

- 查找GB/T16935.1表F.4(如图13所示)所对应的值,确定产品的最小爬电距离设计值;

- 以基本绝缘作为绝缘类型的参考输入时,以产品的额定电压有效值为基础,通过查表F.3a或f.3b(如图14、图15所示),确定出产品额定电压下所对应的合理化电压值;根据实际所选材料的CTI组别与产品内部的微观环境污染等级进行查表;

- 查找GB/T16935.1表F.4所对应的值,确定产品的最小爬电距离设计值;

- 基本绝缘查表所得的最小爬电距离,乘以2倍便得到加强绝缘的爬电距离;

图13

图14

图15

4.2.3爬电间距的测量与校核

基于以上操作,确认出避免由于电痕化故障的爬电距离最小值;按照电气结构的设计与布置,采用加槽或加筋的方式实现爬电距离的设计后,接下来的重要工作便是爬电距离的测量与校核;其主要的工作步骤如下:

- 校核电极之间所加槽的X值是否符合GB/T16935.1标准所规定的要求;

- 校核电极之间所加筋的W和H值是否符合GB/T16935.1标准所规定的要求;

- 将所有带电部件完全连接好(如安装螺钉等全部安装到位)后,按照爬电距离的定义要求,测试电极两端的实际直线距离,确认距离是否符合设计目标的要求;

- 针对所有部件加工误差的极限范围与安装配合的误差范围,重新测量、计算一遍在考虑尺寸链配合情况下的最小爬电距离,做好极限工况的距离校核;

- 根据校核结果,确定产品的爬电距离是否满足实际使用过程中所对应的工作电压、污染等级及功能绝缘或基本绝缘的要求值;

- 如在绝缘件安装配合的极限情况下不能满足功能绝缘的最小爬电距离要求,则需要重新设计和评估爬电距离的实施方案。

总结

高压电控产品的电气设计中,电气间隙与爬电距离的设计是直接影响产品运行稳定性与可靠性的关键参数;本文虽然从入门的基础原理到进阶的实际操作都做了一定的阐述;但是距离完全做好一款高压电控产品的电气设计设计,仍是远远不够的;仍需要研发工程师在具体的产品设计过程中,不断的总结、梳理、平衡各条设计线路上的诉求,采用最合适产品定位的设计方案来实现产品开发。个人认为——产品设计的过程,就是不断基于产品的市场目标与定位进行取舍与平衡的过程;从来不存在绝对意义上好的产品设计;只存在根据具体的目标客户与产品定位,最合适的产品设计。我辈产品研发工程师所追求的应该是——基于当下可用资源与平台,设计和创造出最合适产品定位的实施方案;确保产品设计在目标客户认可、项目开发周期、物料成本、生产工艺、质量管控、售后维护等方面的经济性与可行性;真正发挥研发工程师在产品设计上的主导作用。

本文详细介绍爬电间距的设计思路与流程,包括影响因子分析、查表计算及测量校核等内容。

本文详细介绍爬电间距的设计思路与流程,包括影响因子分析、查表计算及测量校核等内容。

1193

1193

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?