前言

Y电容作为EMC高压滤波的核心部件,广泛应用于各类高压产品中。聚丙烯薄膜(Polypropylene film)电容,因其耐压高、损耗低、性价比高等特性,在新能源高压系统中,逐渐成为Y电容的首选。聚丙烯薄膜自身的变形与熔点(164-170℃)温度偏低,其过温所引起的功能失效,在选型设计时应重点关注。本文以Y电容的测试失效分析为引,针对损坏的可能原因与选型设计应重点关注的思考,为行业同仁们抛砖引玉,希望能通过与同行大拿们的共同探讨,为进一步明了Y电容选型设计与测试验证的合理性,提供些许参考。

1、Y电容在电气安规测试中损坏

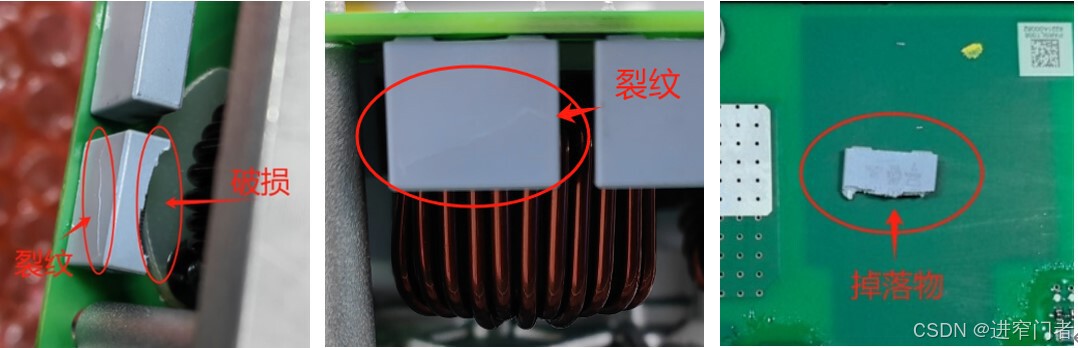

一款多合一电驱控制器完成总成组装后,进行电气安规测试时,屡次出现DC/DC控制器高压输入部分的Y电容损坏。其损坏表现为电容器的外壳直接炸裂,具体的失效情况如图1所示:

1 Y电容测试损坏图

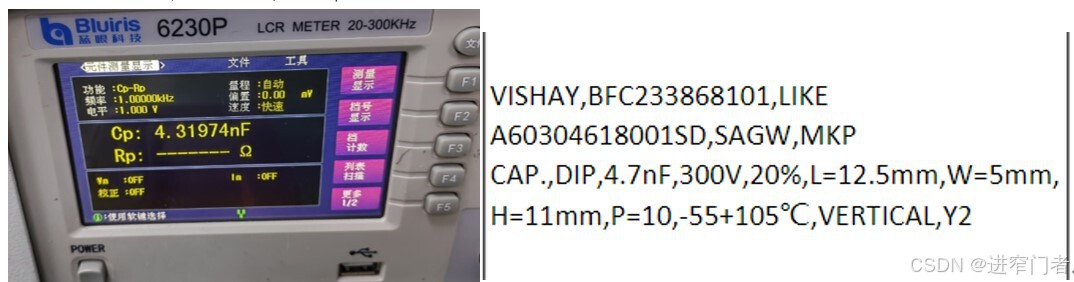

对损坏电容进行基本功能测试,其绝缘阻抗正常,电容容量仍在误差范围内;具体测试结果如下图2所示:

图2 损坏Y电容的容量复测结果图

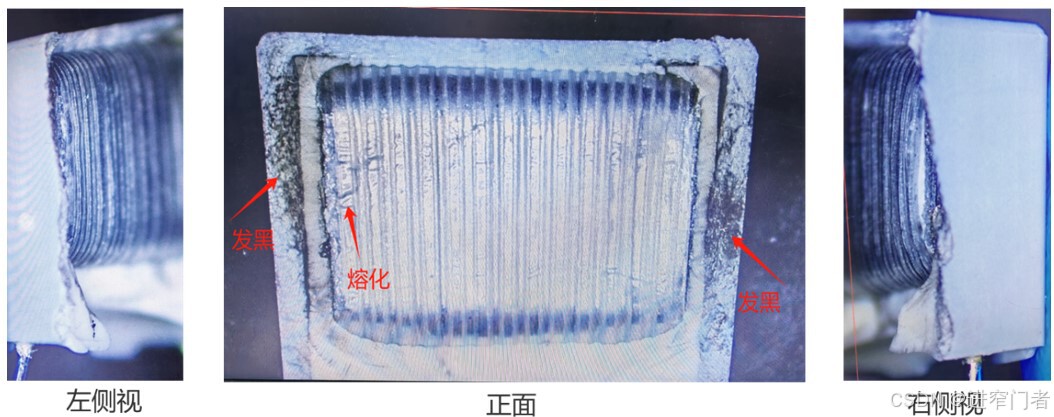

损坏电容的外观检测发现:电容引脚两端靠近壳体部分有明显的高温灼烧、发黑现象;电容芯子靠近喷金面位置,存在明显的熔融现象。具体的实物状态如图3所示:

图3 损坏Y电容的外观图

图3 损坏Y电容的外观图

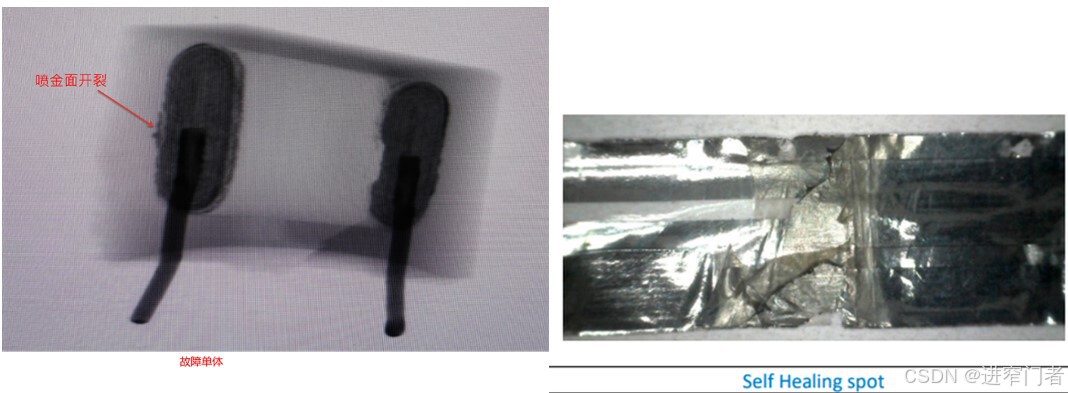

损坏电容的X-RAY检测发现:电容引脚的一个喷金面存在明显的开裂。将电容芯子进行拆解发现:电容芯子,在靠近卷绕的外层(电容芯子卷绕靠外的30圈内),存在明显的金属层与基膜高温灼伤。其现象与电容安全膜的自愈放电高度类似;具体情况如下图4所示:

图4 损坏Y电容检测及拆解图

将损坏样机上的Y电容进行原型号产品更换后,在同一工位和设备上进行电气安规的功能复测;产品的绝缘与耐压测试结果均合格。具体的测试结果如下图5所示:

图5 更换损坏Y电容后的复测结果图

2.Y电容损坏的本质

Y电容作为安规电容,其正常的失效模式为开路。除去电容所受机械应力损坏的情况,无论是环境应力还是电应力的影响,最终都是导致Y电容电极之间的绝缘能力下降。电极之间无法耐受所施加的电压幅值时,其绝缘性能失效。绝缘失效后,容抗(XC)大幅降低,必然导致电容的热功耗急剧增加,而形成高温灼烧,甚至因受热不均而引起炸裂。

最终失效的本质都是——大电流所引起的热失效。

3.Y电容损坏的原因

3.1耐压选型设计不合理

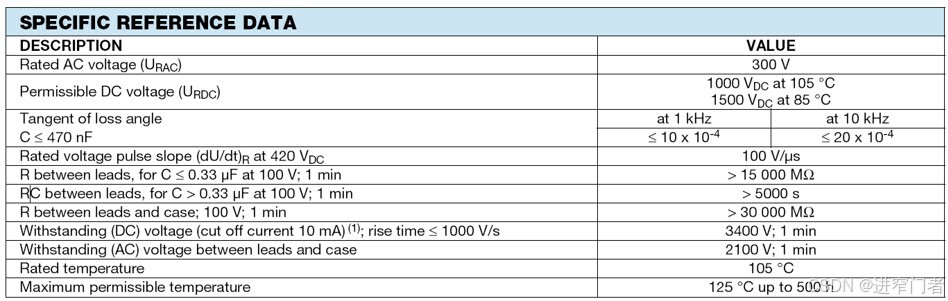

本例中失效产品的绝缘测试电压为1000VDC,耐压测试电压为2850VDC,由电容器的数据手册(参考:Vishay MKP338 6 Y2数据手册)可知:在其工作温度低于105℃的工况下,其直流工作电压为1000VDC,其交流工作电压为300VAC;直流耐压幅值为3400V@1min,交流耐压幅值为2100V@1min。具体参数细节如下图6所示:

图6 Y电容的核心参数图

图6 Y电容的核心参数图

由以上数据可知,产品选型设计不合理导致损坏的概率较低。

3.2来料性能异常

PP型金属化膜电容从材料到产品的多道生产工序中,皆可能因其过程的管控偏差,导致产品的质量风险。以下是对生产过程中的关键工序,可能引起Y电容来料性能参数异常的分析。

3.2.1金属膜不良

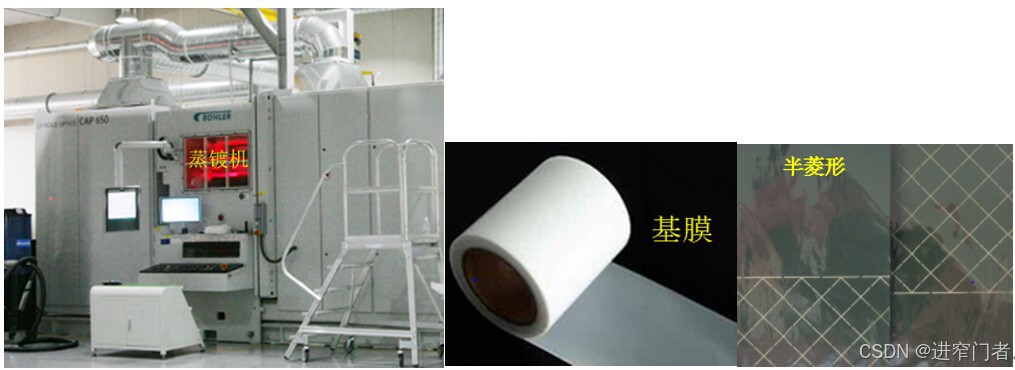

金属膜是采用镀膜机使金属锌、铝材料升华为气态后,将气态金属快速降温、凝华到PP膜(基膜)上;基膜蒸镀为一面被金属覆盖的金属膜。镀膜机内部的基本操作流程为:

- 高温蒸发埚将金属铝加温、气化后,金属蒸气上升到镀膜区;

- 基膜(白膜)在镀膜区滚轴上匀速运动,金属蒸气均匀进入镀膜区,与基膜接触时迅速降温,凝华固化在基膜上;

- 完成金属层固化后,基膜便转化为了金属膜(如下图7所示)。

图7 金属膜蒸镀图

因基膜(PP膜)的厚度薄(几微米)、耐温熔点低,以下原因均可能导致金属膜在高温蒸镀后的性能不良。

- 基膜来料与蒸镀过程中的清洁度不达标,异物会导致基膜的绝缘性能下降;

- 基膜的运动速度波动(偏低),使其在蒸镀区的时间延长,基膜的绝缘性能下降;

- 在蒸镀过程中,基膜的不同位置因受力不均,导致基膜厚度在部分位置变薄,绝缘性能下降。

金属膜的绝缘性能下降,导致Y电容成品的绝缘耐压性能下降;在实际使用中,因耐压击穿、瞬时短路所形成的大量热,使电容出现炸裂。

3.2.2卷绕与热压应力

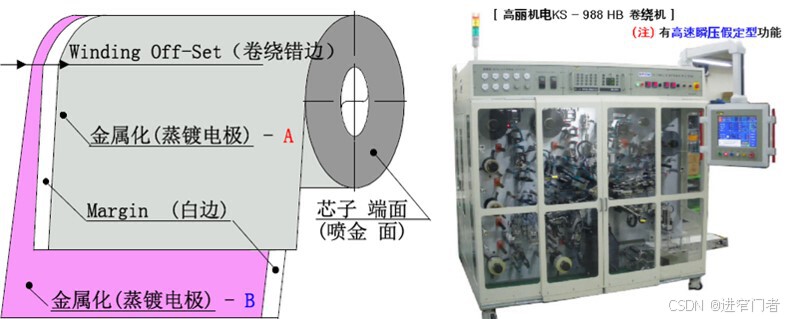

金属膜电容本质上属于平板电容器类型,其容值由金属板的面积与间距决定。为保证电容容量达到设计要求,需对金属化薄膜进行卷绕,其卷绕的内部组成与加工设备如下图8所示。

图8 金属膜卷绕结构与加工设备图

金属膜在卷绕过程中所受张力的大小,由卷绕设备的卷绕力度与速度决定。金属膜所受张力的大小,由卷绕电机的速度与扭矩波动决定。设备在实际使用中的维护与检修不到位,皆可能导致卷绕张力波动的幅度超过金属膜的耐受能力,致使金属膜成品因厚度不均,绝缘耐压能力下降。

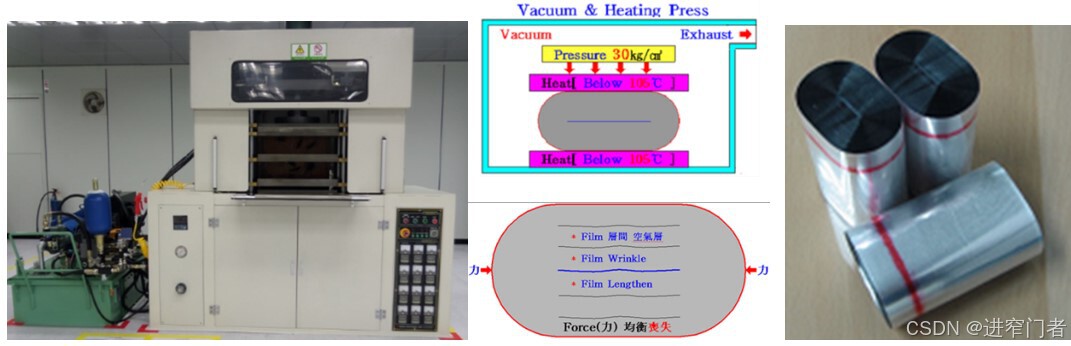

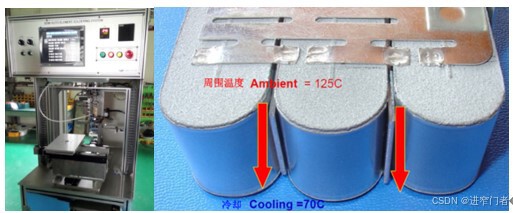

为提升在实际使用中的空间利用率,Y电容的外壳多为方型。卷绕后的电容芯子为圆柱形,为提升其在方形外壳中的空间利用率,需将其压扁为椭圆形;故而电容芯子卷绕完成后还需要进行热压定型。其工艺过程示意如下图9所示。

图9 金属膜芯子热压设备、工艺原理与成品示意图

电容芯子在热压定型为椭圆形的过程中,由于芯子内、外部分形变大小不一,必然导致其不同位置所受应力大小不一。越靠近芯子外层的金属膜,其变形量越大。如果外层空间在卷绕后无法支持热压所需的变形量,则金属膜将在应力作用下拉升变薄。PP膜厚度的减小,必然导致其电压耐受能力的下降,最终导致Y电容产品在绝缘耐压测试时损坏。

3.2.3喷金与焊接过温

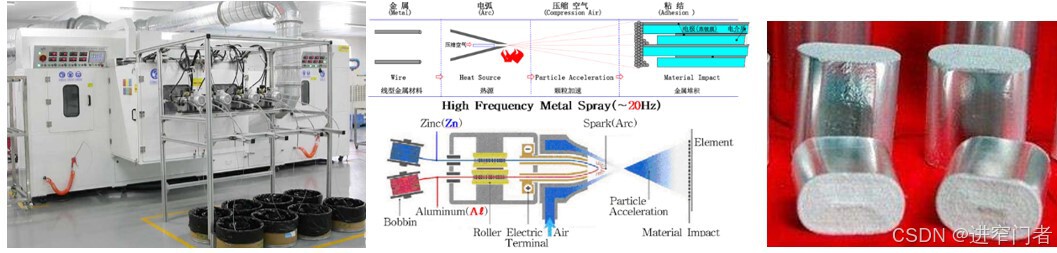

电容芯子在完成热压后,为将电容的电极引出,需要对芯子进行喷金操作。喷金设备将高温金属颗粒,通过高频喷射的方式喷涂到电容芯子的两个端面上,使端面与电容的金属层连接,从而将电容电极引出。具体的喷金设备与工艺实现方式如图10所示。

图10 喷金设备、工艺原理与成品示意图

金属粉末在喷金过程中,如温度过高、速度过快所形成的高温,易导致起绝缘作用的PP膜变形、熔融。其体积减小导致绝缘能力的下降,必然导致Y电容产品在实际使用中,绝缘耐压测试风险的增加或直接损坏。

电容芯子喷金完成后,还需要焊接金属引脚,将电容电极加长到客户可正常使用的状态。金属引脚的焊接,目前主要采用电阻焊或锡焊两种方式。焊接温度的高低、焊接时间的长短,既会影响焊接质量,也会影响金属膜的绝缘效果。故引脚焊接中的温度管控,是控制产品电压耐受能力的重要参数。引脚焊接的设备与成品效果如图11所示。

图11 焊接设备与成品示意图

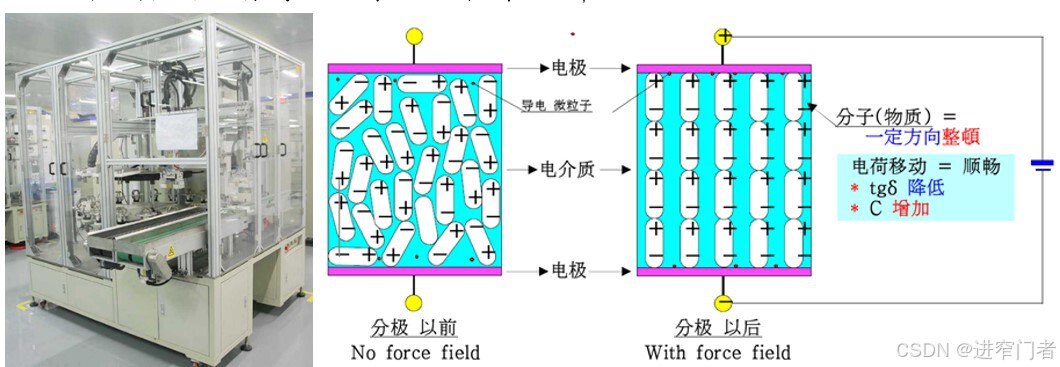

3.2.4赋能与成测疏漏

电容芯子在完成喷金后的赋能操作,目的有二:

- 对电极进行分极,从而降低电容损耗,增加容量;

- 对生产过程中因清洁度、应力等问题导致的不良,实现提前自愈;提升成品的稳定性与可靠性;

电容赋能的设备与工艺原理如下图12所示:

图12 赋能设备与工艺原理示意图

赋能的疏漏,可能导致电容芯子未能提前自愈,成品状态的自愈易产生大电流与高热量。故赋能疏漏可能导致Y电容绝缘耐压测试的损坏。

电容芯子与壳体在完成灌封后的最终功能检测,在工艺流程中称为成测。其目的:对电容的容量、损耗、耐压等进行最终评估。自动化产线将MES系统引入后,可做到非常好的数据管控与信息追溯。然而自动化设备的检测、维护不到位,生产过程数据异常波动(未出现超差)时,工艺技术人员未能及时跟踪、分析、识别风险的情况下,可能导致不良品被误判合格。成测的疏漏可能导致成品的耐压能力被误判为合格。

Y电容产品来料的耐压能力不足,导致绝缘耐压测试损坏的概率不能排除。

3.3安规测试操作不合理

3.3.1测试电压与时间设置不合理

测试电压选择不合理:新能源电驱系统的电气安规测试要求,在GB/T18488有明确规定。对于绝缘电阻的测试电压,标准中要求“测试电压应不小于B级电力系统的最大工作电压的直流电压”。对于工频耐压的要求如表1所示:

表1耐压测试的电压要求表

| 最高工作电压(Udmax) | 试验电压 |

| Udmax≤60 | 500 |

| 60<Udmax≤125 | 1000 |

| 125<Udmax≤250 | 1500 |

| 250<Udmax≤500 | 2000 |

| 500<Udmax | 1000+2 Udmax |

电气安规测试,需严格按照标准进行测试电压的选取。如所选测试电压高于产品的耐受电压,产品因测试损坏的概率将大幅增加。所选电压低于标准要求电压,虽不会造成产品损坏,但电气绝缘与耐压能力未能有效检测,不良品便可能流向客户。参考标准的耐压测试电压为2828VDC,低于下线测试要求的电压2850VDC约22V;标准规定的绝缘测试电压为电控产品的最高工作电压(小于500VDC),实际绝缘测试电压较参考标准的最低要求,高约500V。

测试电压于标准而言稍显偏高,但仍在Y电容的耐压能力范围内,测试电压设置不合理导致损坏的概率较低。

测试电压上升时间不合理:在电压选择正确的基础上,还需保证绝缘与耐压测试的电压上升与下降斜率符合产品选型设计要求。电压上升或下降过快所导致的漏电流增加,轻则导致测试过程中漏电流大于阈值,引起误报和误判;重则因漏电流过大,直接损坏产品中的Y电容。

Y电容电压变化率的要求,由Vishay的产品数据手册可知:电压变化≤1000V/s(参考图6)。本例失效中,耐压测试电压上升与下降时间均为10s,其对应的电压变化为285V/s;远小于Y电容的耐受能力。

测试电压变化率设置不合理,导致Y电容损坏的概率较低。

3.3.2测试操作不合理

电气安规测试顺序不合理:在电气安规测试标准中,虽未明确必须先进行绝缘测试,后进行耐压测试;但实际的产品下线操作中,均会先进行绝缘测试,后进行耐压测试。究其原因在于:当产品存在电气安全问题时,绝缘测试电压相对更低,对产品造成损坏的潜在风险更小。可有效避免直接使用耐压测试的高电压,对产品造成更大范围的损伤、损坏。此操作顺序既可以降低生产过程中的经济损失,又可减小产品因绝缘失效的损坏范围,提高绝缘问题排查的效率。

绝缘与耐压测试的间隔时间不合理:进行绝缘测试后,被测产品会因Y电容和其自身的寄生电容,在测试点之间储存残余电压。为保证测试人员的人身安全,减小后续对测试结果的干扰,需对被测件进行放电。如果绝缘测试完成后马上进行耐压测试,则被测件中Y电容上的电压变化会从绝缘测试电压的幅值直接拉到0V(耐压测试的起始电压为0V)。对Y电容而言,类似于在500V或1000V的情况下,直接进行短路放电;其电压的变化率将大于Y电容的耐受能力(>1000V/s)。过高的电压变化率,可能导致Y电容的电流( )大于其最大耐受能力,致使电容过流损坏。

本例中失效中,绝缘与耐压测试之间没有时间间隔,测试操作不合理导致Y电容损坏的概率不能排除。

4.失效的设计思考

4.1器件选型的设计思考

4.1.1耐压选型的设计思考

Y电容的主要作用在于滤除高压回路中的共模干扰。其耐压选型需要考虑产品的工作电压与共模电压两个部分。新能源汽车高压产品应用中,高压供电系统为直流,其实际所承受的工作电压为高压直流电压幅值的一半()。当前新能源汽车的工作电压集中在400V与800V两大平台。在800V电控系统中,其最高工作电压不大于1000V;则Y电容在正常工作情况下的直流电压不大于500VDC。直流耐压能力方面,Y2和Y1等级的Y电容均可完全满足产品的使用需求。交流的耐压工况,会因工作电压与应用场景不同,存在较大差异;交流耐压的选型设计需要综合考量的共模电流、电压、频率等因素。

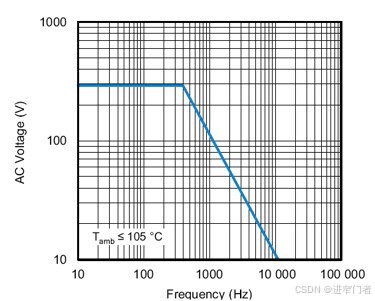

新能源电控系统的IGBT开关频率一般都在10kHz,SiC类功率MOSFET开关频率可达20kHz。由Y电容的数据手册可知,AC电压(共模电压)的频率高于400Hz后,电容的AC耐压幅值呈线性下降,如图13所示。故Y电容的交流耐压是重点关注项;交流耐压的设计合理性既需要理论计算,也需要通过测试验证进行匹配确认——实测是检验设计合理性的唯一标准。

图13 Y电容的AC耐压幅值与频率关系曲线图

4.1.2耐温选型设计思考

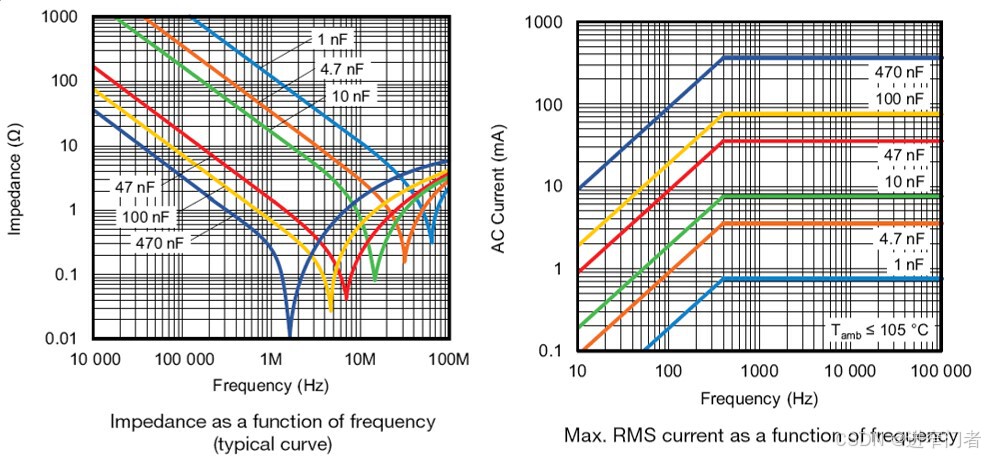

聚丙烯材料熔点偏低所导致的高温敏感性,是产品选型设计中的重点关注项,其涉及产品工作的环境温度、电压、电流、频率等相关参数。在新能源汽车的高压电控系统中,纯电动汽车的最高环境工作温度为85℃,混合动力汽车的最高环境工作温度为105℃。Y电容耐温选型设计,重点考虑其在最高工作环境温度下,器件温升是否在其耐受能力范围内。Y电容阻抗、电流与频率的变化曲线(参考:Vishay MKP338 6 Y2数据手册)如图14所示:

图14 Y电容的阻抗、电流与频率关系曲线图

由图14可知:

- Y电容的电流以频率400Hz为拐点,大于400Hz后电容进入电流平台区;

- Y电容(4.7nF)的自谐振频率点大于30MHz;

- 由Y电容(4.7nF)在100kHz处所对应的电流与阻抗计算可得:电容有功功率(损耗)小于2.4W;

- 在Y电容的实际应用中,其损耗大于2.4W时,因自身温升与环境温度的叠加,绝缘介质电压耐受能力的下降,将引起Y电容的热击穿;

Y电容实际工作的环境温度、电压、电流、频率的综合影响,是其热击穿风险分析的关键参数。通过电控产品Worst Case条件下,实测Y电容的工作电压、电流、频率,是分析、确认Y电容工作稳定性与安全性的重要手段。

4.2电气安规测试操作的设计思考

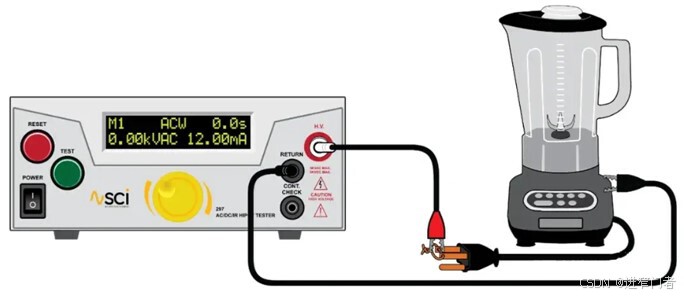

电气安规测试的布置如图15(来源哔哩哔哩)所示,其测试仪的正、负线与被测设备之间连接,在测试过程中会形成一个电流回路;此电流回路就构成了一个单匝的环路电感,回路面积由测试布置所决定。

图15 电气安规测试布置图

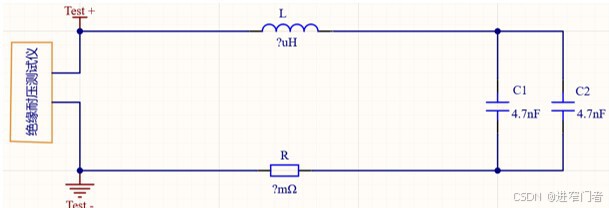

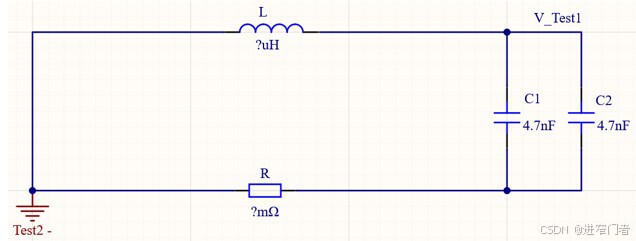

绝缘耐压测试的被测件与测试仪所组成的系统中,在测试的升压阶段,可等效为零状态响应的RLC串联模型,其等效电路如图16所示。

图16绝缘耐压测试等效示意图

当回路电阻等于0时,电路将处于零状态的无阻尼振荡。由于回路中导线电阻、电容与电感的ESR等参数必然存在,故测试回路一定处于阻尼振荡状态。测试环境中的电感、电容与电阻共同决定了回路的相对阻尼系数()。在测试环境中电容与电阻参数相对确定的情况下,其感量越大,则相对阻尼系数越小;当ζ<1

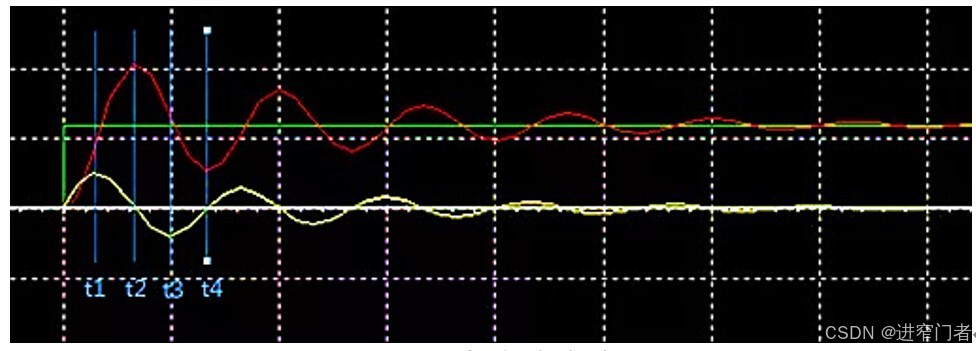

时,回路处于欠阻尼零状态响应,其电压与电流的响应状态如图17所示。

图17欠阻尼零状态响应波形图

欠阻尼零状态响应下的电压与电流变化分析:

- 在0时刻,电容开始充电,电容电压UTest和电流I开始增加,直到t1时刻,电流

达到最大值时(电流最大值小于无阻尼状态下),UL=0,UTest=UR+UC;绝缘耐压测试仪器

- t1时刻后电感电流开始下降,此时UC<UTest,电容电压还未上升到UTest,(电感的感应电动势方向为顺时针方向,UTest +UL=UR+UC)直到t2时刻,电感电流下降到0时,电容电压达到最大值(UTest +UL= UC)——其幅值小于无阻尼状态下的电容电压最大值;

- t2时刻后,(当UC> UTest时)电容开始放电,电流方向反向(变为逆时针),直到t3时刻,反向充电的电流达到最大值时,UC= UTest +UR;

- t3时刻后,因回路的反向电流减小,电感的感应电动势反向,新的回路电压关系为UL+UC=UR+ UTest;回路电流幅值的逐渐减小使UR 的幅值逐渐下降;在UL、UTest幅值不变的情况下,电容UC的幅值也逐渐减小;当回路的反向电流为0时,UC的电压达到最小值(UC< UTest),达到t4时刻;

- t4时刻后,因UTest >UC,回路电流再次转向顺时针,电源再次向电容充电,电容电压UC和电流I开始增加,进入下一个周期性的充放电循环中,直到回路中达到UTest =UC的稳定状态,结束回路中的电压与电流振荡。

空气中单匝环路电感的感量如下式(参考:特伦斯·雷贝克/马克·斯特夫卡-著,崔强/蔡华强/李楠-译《汽车系统电磁兼容》):

式中:A为环路的半径(in);D为导线的直径(in)。

由以上公式可知,在进行电气安规测试时,测试设备与被测件之间的距离、回路面积应尽量小。当被测件因体积大,测试点之间距离、测试仪与被测件距离较大,需要使用加长测试线时,须重点关注测试线束所围成的回路面积。在条件允许的情况下,应尽量将测试线紧挨、并排走线,以缩小测试回路电感量——增大回路的相对阻尼系数,使回路处于过阻尼或临界阻尼状态;确保测试过程中不会因测试电压的振荡,导致Y电容因过压、过流、过温损坏。

在生产过程中,绝缘与耐压测试一般都在同一工位、同一设备上完成。为追求效率、提高产线的JPH,在生产过程中应重点关注绝缘测试与耐压测试之间切换时的初始电压。当绝缘测试完成后,被测件上因测试形成的残余电压,在进行耐压测试时,测试回路将处于阻抗最小状态,其回路状态如图18所示。

图18测试切换初始时刻的回路等效示意图

此时对于被测件中的Y电容类似于短路放电状态,其放电电流与电压变化率,完全取决于回路的等效阻抗。当回路阻抗较小时,极有可能使回路电流、电压变化率高于Y电容产品的耐受能力,造成Y电容的损伤或损坏。

故在绝缘测试完成后,需对被测件进行放电处理——确保耐压测试时,被测件的初始电压足够低;以保证在耐压测试的初始阶段,Y电容不会存在短路放电现象。

5.总结

高压电控产品生产过程中的绝缘与耐压测试,虽是普通且常用的电气安规评价手段;但对安规电容选型设计与安规测试操作的合理性未充分评估,同样难以确保产品的生产与使用安全。Y电容在生产过程中的损坏,所带来的触动——产品设计的核心始终是对设计细节的关注度,对所遇问题思考的深度。对问题能究其本质,形成知识与经验沉淀,戒掉浮躁的情绪,浮夸的言论,是夯实中华匠心文化建设的重点。

1429

1429

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?