较长且复杂,导致运输效率低下,物流成本增加。具体表现为,原材料从入库到生产线,再经过不同工序加工至成品出库,整个过程中物料需要经过多次搬运和转移,不仅增加了运输时间,还提高了破损和丢失的风险。其次,非物流因素方面,车间内部分区域布局不合理,如办公区与生产线混杂,影响了员工的工作效率和专注度;同时,设备布局过于紧凑,给日常维护和保养带来了困难。

针对上述问题,我们采用了系统布局规划法(SLP)对车间布局进行重新规划。SLP法是一种结构化的方法,通过收集和分析车间内的物流量、物流距离等物流因素以及非物流条件,如工作流程、设备类型、人员需求等,来制定和优化车间布局。在运用SLP法的过程中,我们首先根据工艺流程和产品特性,确定了各个作业单位的相对位置关系,并绘制了作业单位位置相关图。然后,结合车间实际面积和形状,对作业单位进行了合理的布局安排,形成了两个初步的优化方案。这两个方案在物流路径、作业单位间的相互关系和空间利用率等方面均优于原始布局。

(2)费尔马特模糊加权得分拓展TOPSIS方法的构建与应用

在初步优化方案的基础上,我们需要进一步筛选出最佳布局方案。传统的决策方法往往依赖于主、客观信息的综合评估,但这种方法容易忽略决策者个人主观偏好对评价结果的重要影响,导致决策结果与实际工作需求脱节。为了克服这一缺陷,我们提出了一种考虑决策者主观偏好的费尔马特模糊加权得分拓展TOPSIS(FFWSF-TOPSIS)方法。

FFWSF-TOPSIS方法结合了费尔马特模糊数和TOPSIS方法的优点,能够同时处理模糊性和决策者主观偏好对评价结果的影响。在构建FFWSF-TOPSIS模型时,我们首先根据专家小组对布局方案的评估信息,确定了各项评价指标的模糊权重和模糊评价矩阵。然后,利用费尔马特模糊数的运算规则,计算了各布局方案在各项评价指标上的模糊得分。接着,通过TOPSIS方法,计算了各布局方案与理想方案之间的相对接近度,从而确定了最优布局方案。

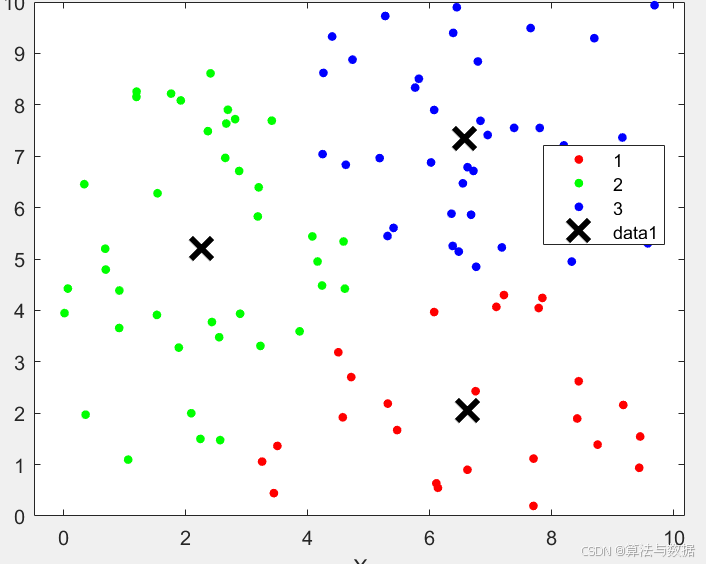

在应用FFWSF-TOPSIS方法的过程中,我们充分考虑了决策者对不同评价指标的重视程度和偏好差异,使得评价结果更加真实有效。通过与专家小组的沟通和讨论,我们确保了评价指标的选择和权重分配的合理性,以及模糊评价矩阵的准确性。最终,FFWSF-TOPSIS方法成功地从包括原始方案在内的三个布局方案中筛选出了最优布局方案。

(3)最优布局方案的确定与对比分析

经过FFWSF-TOPSIS方法的筛选,我们确定了WK公司新能源变速箱内件生产车间的最优布局方案。该方案在物流路径、作业单位间的相互关系和空间利用率等方面均表现出色,能够显著提高生产效率和降低物流成本。

与原始布局方案相比,最优布局方案在物流方面取得了显著的优化效果。具体来说,单趟运输距离减少了1730米,量距积减少了84.77吨·米,这意味着物料在车间内的流动更加顺畅和高效,减少了运输时间和成本。同时,最优布局方案还对车间内的非物流因素进行了合理的调整。例如,将办公区与生产线进行了有效的隔离,提高了员工的工作效率和专注度;对设备布局进行了优化,使得设备之间的间距更加合理,便于日常维护和保养。

此外,最优布局方案还考虑了环境健康和人员休息舒适性的需求。通过对车间内各区域隔断的去除和重新设计,改善了车间的通风和采光条件,为员工创造了一个更加舒适和健康的工作环境。同时,还优化了员工休息区和更衣室的布局,提高了员工的休息质量和满意度。

% 输入数据

% 假设有三个布局方案(A, B, C),每个方案有四个评价指标(X1, X2, X3, X4)

% 数据已经过归一化处理

data = [

0.8, 0.6, 0.9, 0.7; % 方案A

0.7, 0.8, 0.8, 0.6; % 方案B

0.9, 0.7, 0.7, 0.8 % 方案C

];

% 权重向量(假设已经确定)

weights = [0.3, 0.2, 0.4, 0.1];

% 计算加权规范化决策矩阵

weighted_data = data .* weights;

% 确定理想解和负理想解

ideal_solution = max(weighted_data);

negative_ideal_solution = min(weighted_data);

% 计算各方案到理想解和负理想解的距离

distances_to_ideal = sqrt(sum((weighted_data - ideal_solution).^2, 2));

distances_to_negative_ideal = sqrt(sum((weighted_data - negative_ideal_solution).^2, 2));

% 计算相对接近度

relative_closeness = distances_to_negative_ideal ./ (distances_to_ideal + distances_to_negative_ideal);

% 输出结果

disp('各方案的相对接近度为:');

disp(relative_closeness);

% 确定最优方案(相对接近度最大的方案)

[~, best_index] = max(relative_closeness);

disp(['最优方案为:方案', num2str(best_index)]);

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?