机器人、机械臂设备运维

三石峰科技(www.sange-cbm.com)

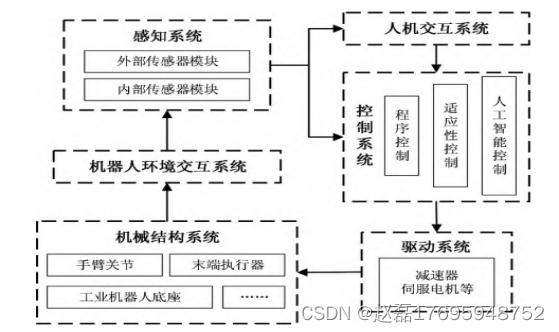

一、机器人结构

机器人三大核心零件的技术领域:减速器、伺服系统与控制器。

二、伺服电机故障

(1)伺服电机轴承故障

轴承故障为工业机器人电机的主要故障,占比达 35%以上。轴承实际的工作环境较为恶劣,例如环境污染、润滑不良、过载等,其主要失效形式为:磨损、 断裂、胶合和保持架破坏等。轴承故障会进一步引发不平衡气隙、转子偏心等故障,从而造成线电流的变化。

(2)伺服电机定子故障

定子故障占工业机器人伺服电机故障的 20%左右。工业机器人定子故障主要 是由叠片和框架导致的,例如环流、贴心缺陷等,而工业机器人伺服电机定子绕 组受高温高速的环境影响,易发生匝间短路和绝缘损坏故障。

(3)伺服电机转子断条故障

工业机器人伺服电机转子断条故障存在破损现象,形成该故障的原因较为复 杂,由于残余应力、电磁作用和复杂的作业环境相互影响导致的,从而造成转矩 降低、电流波动等不对称的现象,继而引发工业机器人伺服电机的转子断条。

(4)永磁同步电机退磁故障

工业机器人伺服电机退磁故障数据渐变性故障。主要原因是由于电子电流产 生的磁场和永磁体磁场产生的剩余磁感应,这种现象称为电枢反应。当这种现象 循环出现时,永磁体就会产生退磁现象,降低工业机器人伺服电机的运行参数。

(5)伺服电机偏心故障

工业机器人伺服电机偏心故障主要分为两种,分别是动态偏心和静态偏心。 电机偏心是伺服电机中定子和转子的气隙距离不一致,气隙偏心会导致电流和电 感的变化导致磁通不平衡,进而产生电流谐波成分。造成伺服电机偏心的原因有 安装不牢靠、转子不对中等。

以上故障都可以通过三石峰科技的电机运维模块内嵌算法进行监测。

三、减速器的结构、故障、监测方法

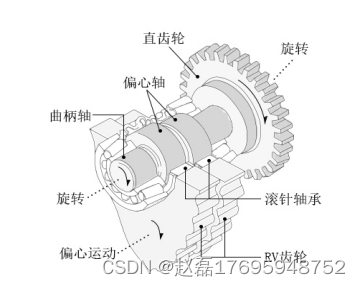

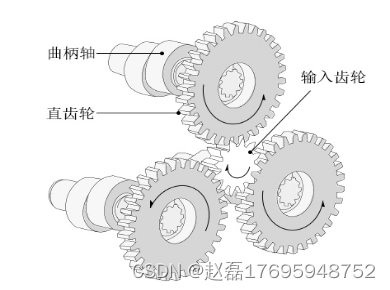

工业机器人的减速器主要以谐波减速器和RV减速器两大类。

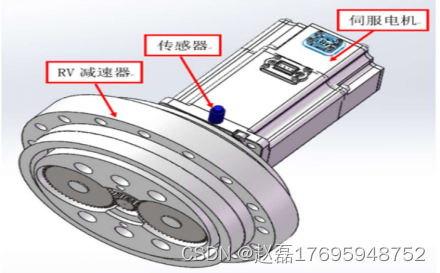

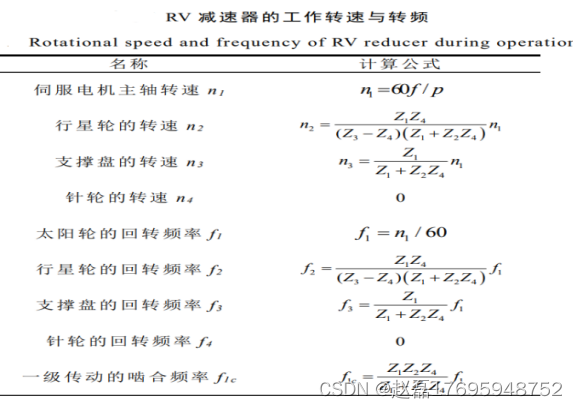

1、RV减速器---电流+振动的检测方法

RV减速器结构复杂,内部多为齿啮合传动,作为机器人关节运动的执行部件,其太阳轮与伺服电机的主轴相连接,伺服电机作为动力源,RV减速器作为扭矩放大器。因此,可以通过伺服电机进行关节运动姿态的研究。

RV减速器的状态监测,通过对伺服电机电流信号进行检测是最有效的方法之一。

RV减速器在运转时,其表征的机器人关节转速与伺服电机的电流是同步变化,电流增则转速增,电流降则转速降通过电流信号获取关节转速是一种行之有效的方法。获得RV减速器的启动加速阶段、峰值平稳阶段和减速停 滞阶段三种运转状态的监测。

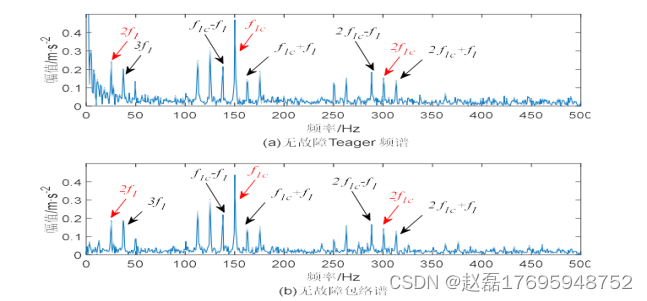

一方面是以电流信号更为清晰的关节运动姿态表征特点,去同步截取振动信号对应的时间序列,提取出 RV减速器在峰值平稳阶段的振动信号;另一方面,通过电流信号的转速估计,计算出 RV 减速器在峰值平稳阶段的理论特征频率,通过将这些理论特征频率应用于振动信号的故障诊断,在图谱中找出其对于的谱线。

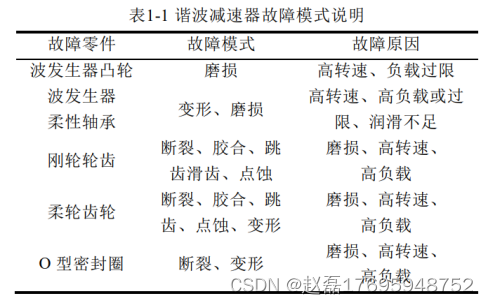

2、谐波减速器---振动特征谱方法监测

谐波减速器故障类型主要分为三类。(1)波发生器柔性轴承故障。柔性轴 承在谐波传动中承担着关键任务,常处于高负载、高转速的工作环境。会因为 接触面疲劳和润滑状态失效产生故障。(2)柔轮故障。柔轮伴随着椭圆运动存 在着三向拉伸力,并不断处于周期变形状态,容易发生疲劳断裂。柔轮故障在 谐波减速器故障总数中有最大占比。(3)轮齿故障。轮齿是谐波传递中最基础 的部件,所有的转矩都会通过轮齿施加到输出端。在快速启停、啮合不规范等

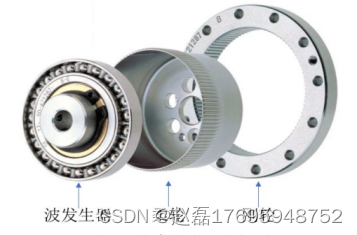

波发生器主要包括了一个柔性轴承和一个凸轮。柔轮紧贴波发生器的外表面,由于柔轮采用柔性材料制成,它在运行时可以产生小幅度形变。当波发生器被装配进柔轮时,波发生器的杆状结构会挤压柔轮内壁使其形变为椭圆形。柔轮的外表面带有齿状结构,并与内表面具有齿状结构的刚轮进行啮合。

谐波减速器振动采集获取的原始数据,利用 FFT进行了时域、频域的分析,进行了伪平滑WVD和连续小波变换的时频分析,提取其频谱特征作为特征向量的特征元素,通过构建SVM训练模型对故障数据进行故障模式的识别及分类。谐波减速器发生刚轮轮齿擦伤时,其信号周期减小,高频成分减少、低频 信号频率更低,信号能量较正常情况降低;谐波减速器发生波发生器错位故障时,加速度信号峰值更高,其他部分信号较正常状态更加平稳;谐波减速器发生波发生器错位与刚轮轮齿擦伤复合故障时,其加速度信号幅值整体偏大,频谱分析显示出现多个高频信号成分,各信号成分能量分布比较均匀,时域图未出现明显的波峰波谷情况,整体信号平稳。

以上监测算法可以采用三石峰科技的振动运维平台的专家诊断系统进行故障监测。

四、实际案例分析

1、检测对象

汇川的IR-s7系列机械臂,采用谐波减速机。

2、振动传感器

三石峰科技的MEMS三轴传感器

3、采集数据以及分析

稳态数据分析

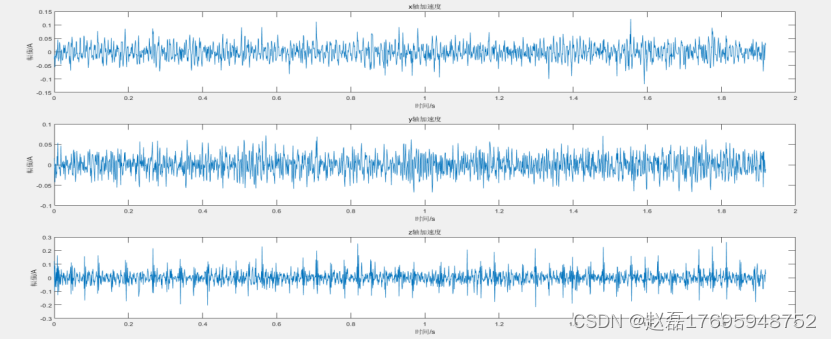

采集到的振动信号时域波形图如图1所示。对时域信号初步分析发现,X轴Y轴信号的周期性较差,Z轴信号的周期性较为明显,振动的幅值均在正常范围内,未发现明显故障。对信号做傅里叶变换进行进一步的分析,傅里叶变换后的频谱图如图2所示。

图1 稳态信号的时域波形图

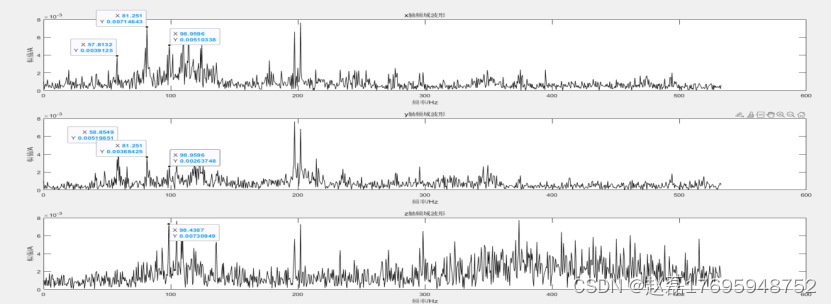

图2 稳态信号的频谱图

对频谱进行分析未发现明显的倍频值,但是在57hz、81hz和98hz处存在明显的波峰,但由于转速未知,只能初步判断该几处波峰存在倍频值,但是具体为几倍频尚未可知。接下来进行进一步的分析,通过对信号进行希尔伯特变换求包络谱,所求包络谱如图3所示。

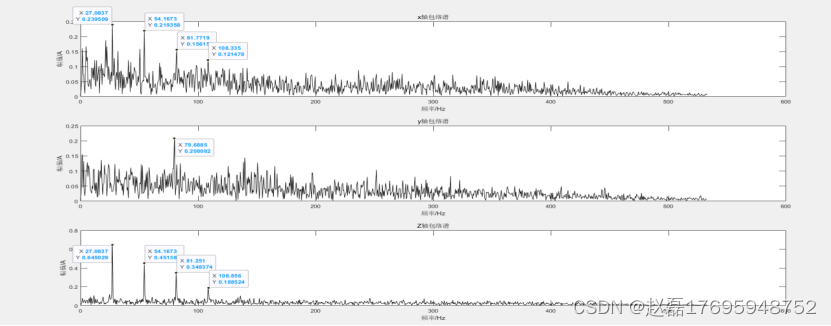

图3 稳态信号包络谱图

对信号的包络谱进行分析,在Z轴处发现明显的波峰,与X轴的波峰相对应,且呈倍数形式。因此判断27.0837HZ处为一倍频,54.1637HZ处为二倍频,81.251HZ处为三倍频,108.856HZ处为四倍频,通过倍频的幅值分析,一倍频、二倍频、三倍频和四倍频的幅值均在正常范围内,无明显故障,也可求出转速为1625r/min。

综上,对于稳态数据,频域特征较为明显,可通过找到准备的倍频值进行故障诊断。

非稳态数据分析

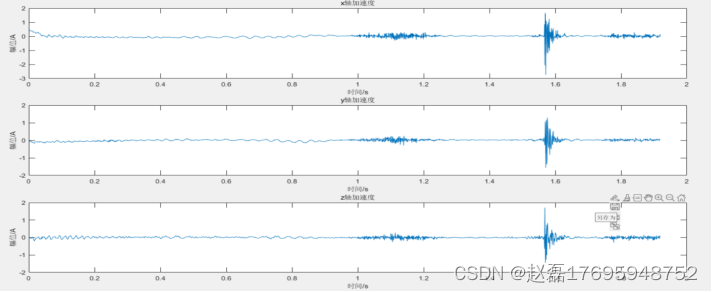

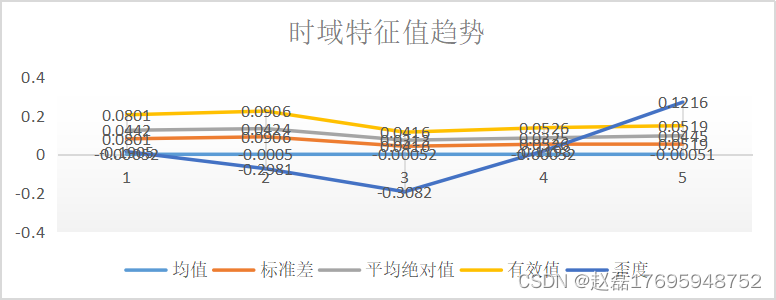

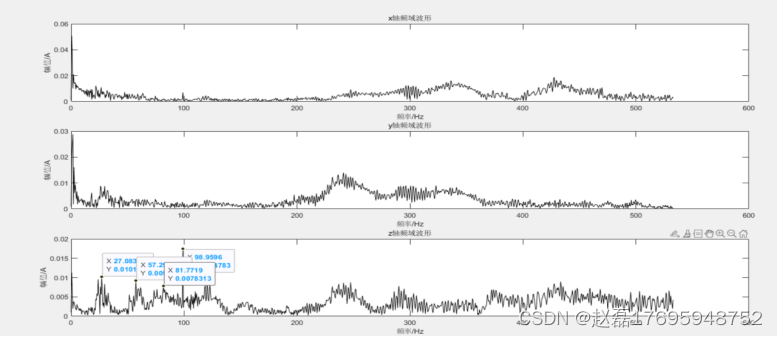

采集到的非稳态振动信号时域波形图如图4所示。对时域信号初步分析发现,X轴、Y轴和Z轴信号均无周期性,此时进行时域特征计算,时域特征趋势图如图5所示。经图5分析可知振动信号的时域特征均在正常范围内,无明显异常幅值。对信号做傅里叶变换进行进一步的分析,傅里叶变换后的频谱图如图6所示。

图4 非稳态信号的时域波形图

图5 时域特征趋势图

图66 非稳态信号的频谱图

对频谱进行分析在Z轴的27hz,57hz、81hz和98hz处发现明显的波峰,且呈倍数形式,因此判断为一倍频为27.083hz,二倍频为57.2924hz,三倍频为81.7719hz,四倍频为98.9596hz,倍频幅值均在正常范围内,未发现明显故障,转速约为1625r/min。

463

463

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?