引言:随着人工智能技术的快速发展,尤其是AI大模型的崛起,工业软件正迎来智能化升级的新阶段。本文结合AI大模型的技术特性,重新梳理工业软件的十大应用场景,展现其在数字化转型中的创新价值。

场景1:AI驱动的协同设计与虚拟仿真

在AI赋能的协同设计环境中,全球研发团队通过云端平台实现3D模型与设计文档的实时共享。基于Transformer架构的AI大模型可自动解析设计意图,为工程师提供参数优化建议。例如在航空航天领域,AI模型通过分析历史设计数据,可自动生成气动外形优化方案。某商用飞机制造商采用AI增强的AR/VR系统,实现跨地域实时协同设计评审,AI算法能实时检测设计冲突并提出解决方案,使研发迭代周期缩短40%。

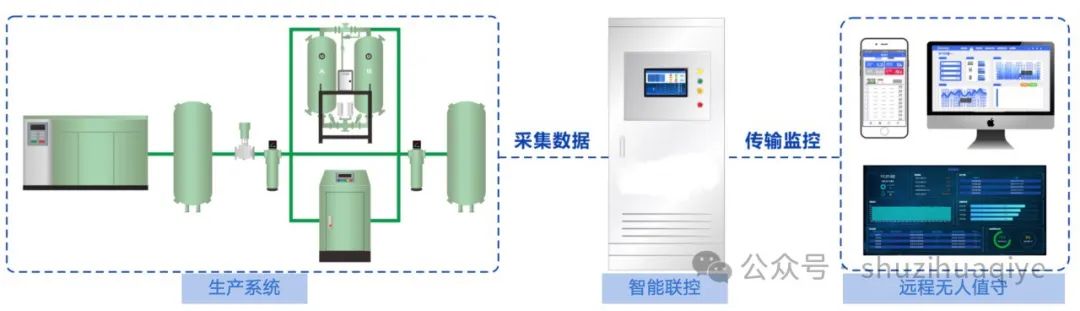

场景2:AI增强的设备远程操控

基于强化学习的AI控制器可实时优化设备操作指令。在矿山机械远程操控场景中,AI模型通过分析地质数据与设备状态,自主调整挖掘机铲斗的挖掘轨迹。结合数字孪生技术,AI构建的设备仿真模型可预测部件磨损趋势,提前触发维护工单。某智能采矿企业部署的AI远程操控系统,使设备故障率降低35%,能源消耗减少22%。

场景3:AI赋能的柔性制造系统

AI大模型具备生产流程的动态优化能力。在汽车制造场景中,基于多模态数据的AI生产调度系统,可实时平衡多车型混线生产的资源分配。某新能源车企引入AI驱动的柔性制造平台,通过视觉识别与深度学习,实现电池包装配精度的自动校准,使产线切换时间从4小时缩短至15分钟。

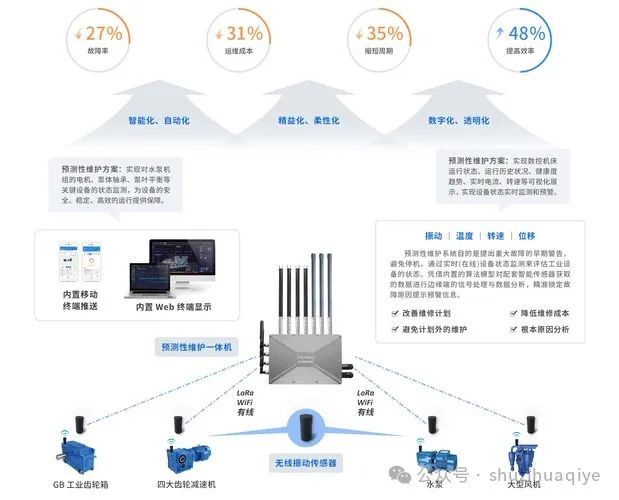

场景4:全域智能监测与预测性维护

融合时序分析与因果推理的AI模型,可建立设备健康评估指标体系。某钢铁企业的AI监测系统,通过分析高炉运行数据,构建热力学状态预测模型,使焦比优化精度达到92%。结合知识图谱技术,AI系统能自动关联设备故障与维修方案,某电力企业的故障平均修复时间(MTTR)缩短60%。

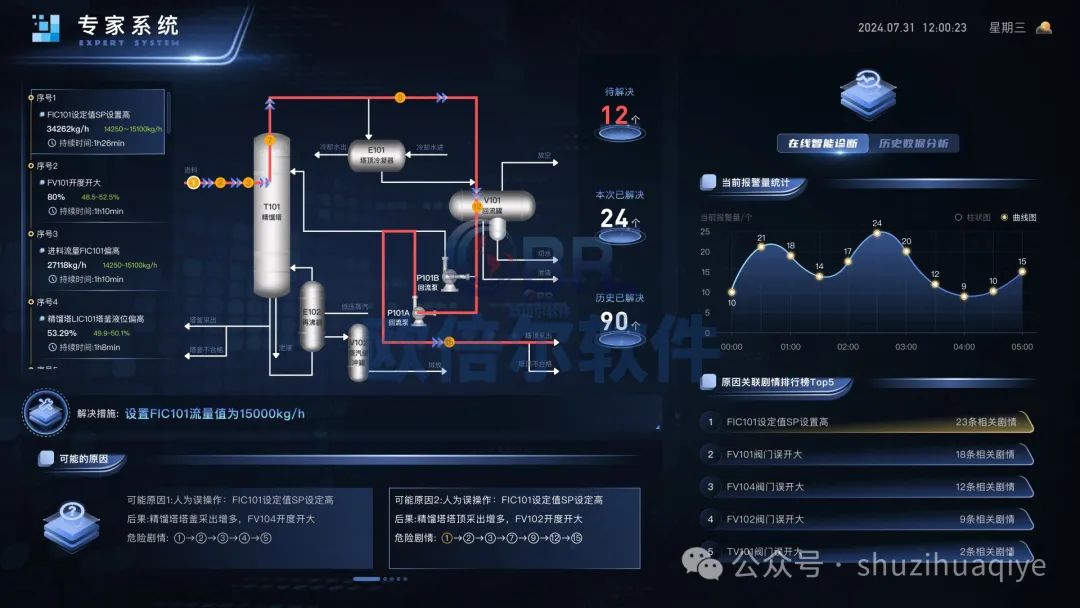

场景5:AI驱动的设备故障诊断

基于预训练模型的故障诊断系统可实现异常模式的自动识别。某化工企业的AI声纹监测系统,通过Transformer模型分析泵机振动频谱,实现轴承磨损的早期预警。结合强化学习的根因分析引擎,可自动推导故障传播路径,某半导体企业的设备宕机时间减少75%。

场景6:AI优化生产调度与控制

深度强化学习模型可处理复杂约束条件下的排程优化。某家电企业的AI-MES系统,通过多目标优化算法,实现订单交付期、生产成本与能耗的最优平衡。结合数字孪生技术,AI系统可模拟不同调度方案的生产效果,某食品企业的产能利用率提升28%。

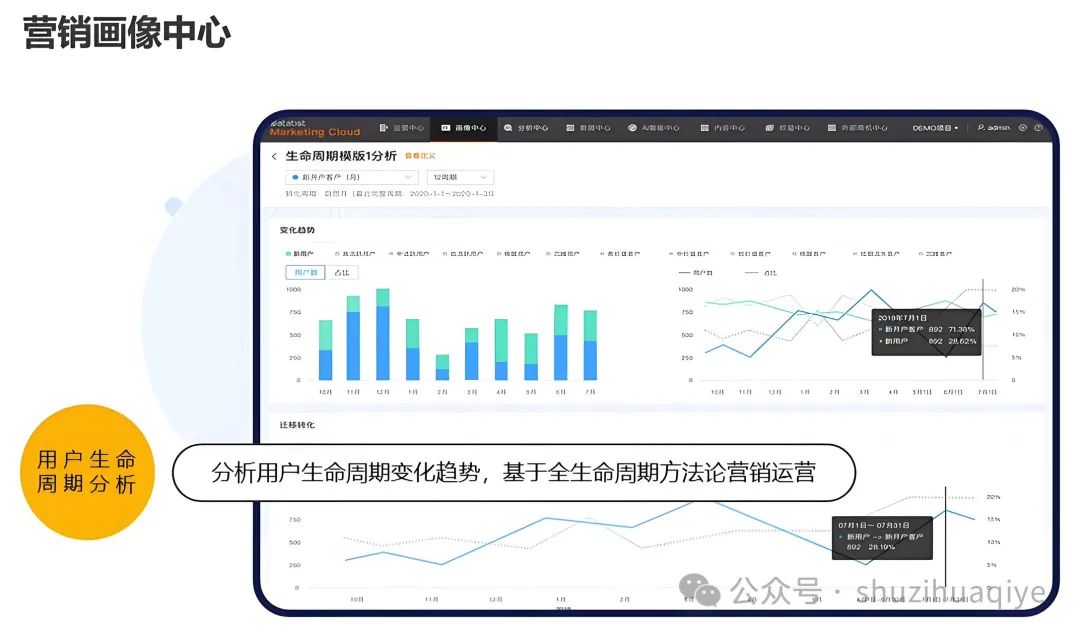

场景7:智能物流与供应链决策

基于时空图神经网络的物流路径规划系统,可实时优化配送网络。某零售企业的AI供应链平台,通过需求预测与库存优化,使缺货率下降18%。结合强化学习的自动驾驶调度系统,某物流企业的无人车配送效率提升35%,路径规划耗时减少50%。

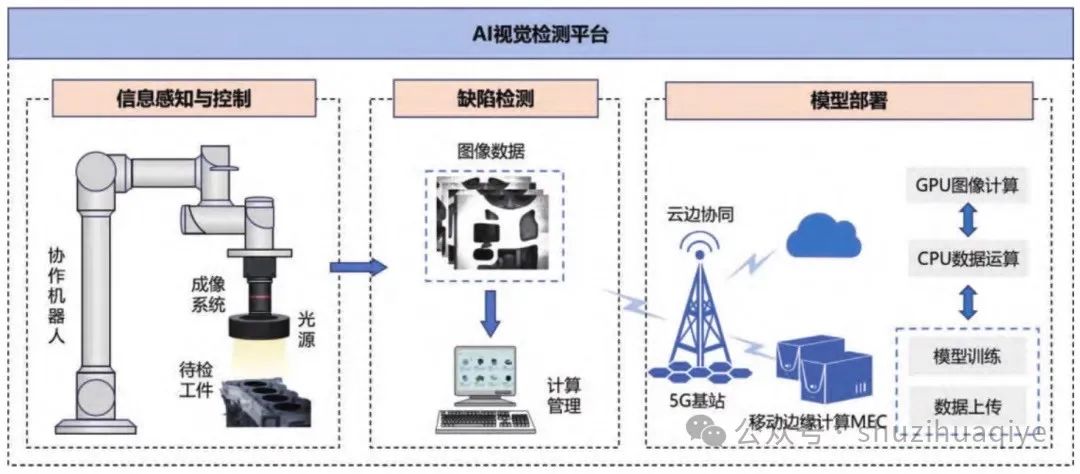

场景8:AI增强的质量管控体系

计算机视觉与深度学习结合的质量检测系统,实现缺陷类型的自动分类。某电子企业的AOI检测系统,通过迁移学习模型,使新产品缺陷检出率在24小时内达到量产标准。结合自然语言处理的质检知识库,可自动关联缺陷与工艺参数,某汽车零部件企业的质量追溯效率提升4倍。

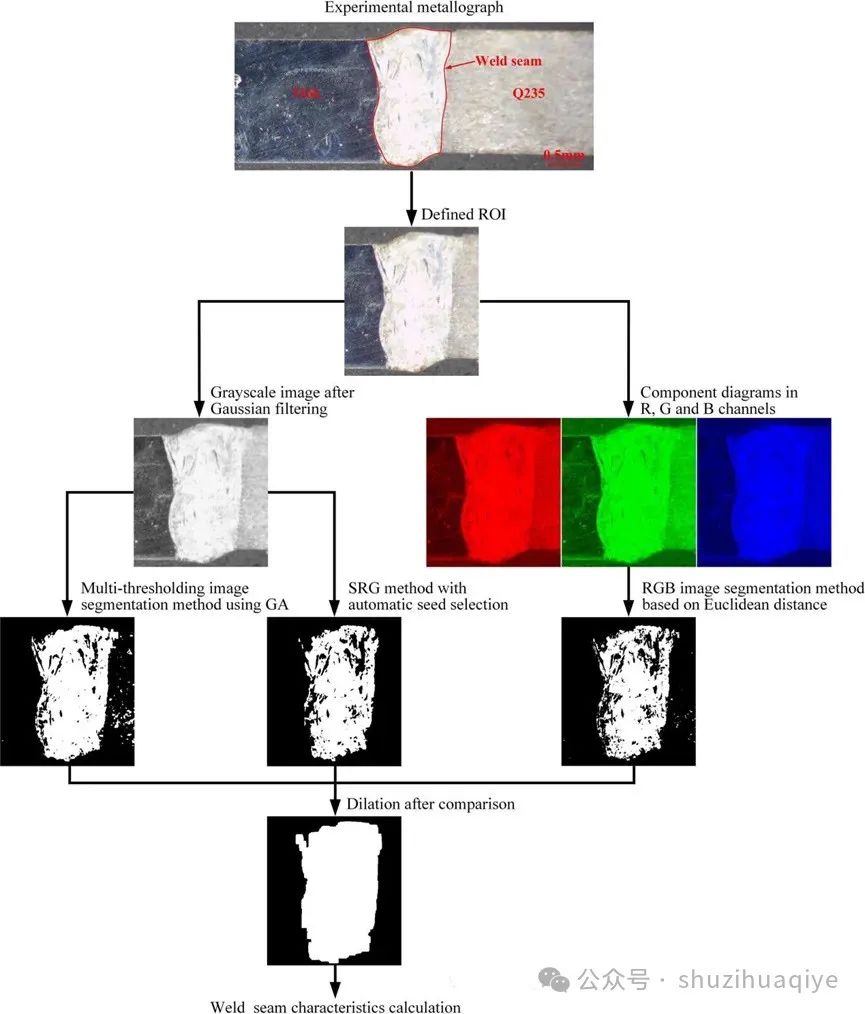

场景9:AI驱动的工艺参数优化

基于强化学习的工艺优化系统可实现参数的自动寻优。某精密制造企业的AI热处理系统,通过GAN模型生成最优淬火曲线,使产品合格率提升至99.8%。结合贝叶斯优化的参数推荐引擎,某新材料企业的研发周期缩短60%。

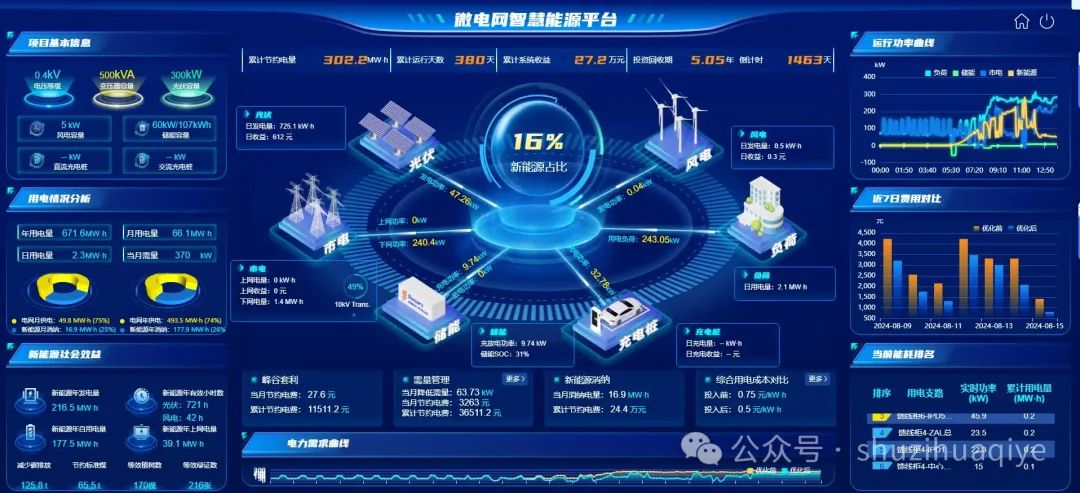

场景10:AI赋能的能源管理系统

深度强化学习模型可实现能源消耗的动态优化。某水泥企业的AI能源管控系统,通过预测性负荷分配,使单位产品能耗降低12%。结合数字孪生的能源仿真平台,可模拟不同节能方案的实施效果,某化纤企业的综合能耗下降18%。

这些创新应用表明,AI大模型正在重塑工业软件的价值创造模式。通过将大模型的认知能力与工业机理深度融合,工业软件正从自动化工具向智能决策中枢演进,为制造业数字化转型提供核心驱动力。未来随着模型能力的持续进化,工业软件将在自主优化、预测性决策等领域实现更大突破。

1259

1259

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?