制造业信息化建设走到今天,大多数企业已经逐渐地认识到生产技术领先和制造过程管理高效是其自身发展的关键环节,随着智能制造逐渐深入,MES系统已经成为企业迈向智造转型的核心。

调研数据显示,一个实施MES系统的生产制造企业,能够有以下数据效益的提升(仅供参考):

1缩短生产周期,有效提升30%以上;

2减少数据录入时间,有效提升70%以上;

3降低产品缺陷,有效提升10%以上;

4缩短订交货时间,有效提升40%以上;

5减少文档传递,提高数据真实性;

6生产数据可追溯,过程可监控。

从目前来看,MES系统的实施对于制造企业确实产生了非常重要的作用,对于制造企业即使只是提升仅仅的1%,也是非常宝贵的数据了,又有多少企业无法突破这1%。

01打造智能车间,MES系统不可少

MES系统上承公司级的ERP系统,获取计划、资源等数据,并与PLM、PDM等系统集成,获得BOM及工艺等数据;下启底层控制系统,发送派工指令和回收计划执行情况。

MES系统填补了上层系统上线后产生的信息鸿沟,使企业信息流能够畅通,为制造车间现场带来规范的管理模式,并通过下面的“5步走”完成车间的信息化、智能化建设。

第1步:规范原始资料

通过与上层设计系统的集成,及时更新生产数据,指导生产现场作业。管理车间各种资源,实现车间资源的规范性管理,同时提供生产排程的重要依据。

第2步:提高计划的可执行性

根据产品数据和车间资源数据,对车间生产计划进行分解,在计划执行前进行有效的能力分析,及时发现瓶颈。在计划执行中,根据生产作业情况,再次对正在执行或后续计划进行调整,获得最优的产能。

第3步:加强生产现场控制

根据生产计划的指导和现场设备的操控,实现对生产现场的有力监控。通过数据采集手段,获得计划的执行状态。使计划调度在办公室就能够掌握当前的计划执行。

第4步:实现车间内部的科学管理

MES能够覆盖95%的车间管理业务,实现车间内部的信息流、财务流、控制流的协同,进一步改善生产车间的管理手段。

第5步:打通企业的三级信息流

MES的实施,填补了上层计划系统和底层控制系统的信息断层,实现了企业三级信息流的通畅。

02 如何上MES系统?找到合适的解决方案

MES系统是一个非常复杂的系统,企业要根据自身需求来选择不同的功能模块和上线的优先顺序。MES用得好,有利于企业从经验管理变为数据管理,帮助企业更好的决策,更敏锐地发现问题、分析问题、解决问题。

当然,在不同的制造行业中,MES系统的需求存在差别。企业要上MES,还必须深入了解自身需求点和当前阶段不同,才能对症下药,找到适合的解决方案。

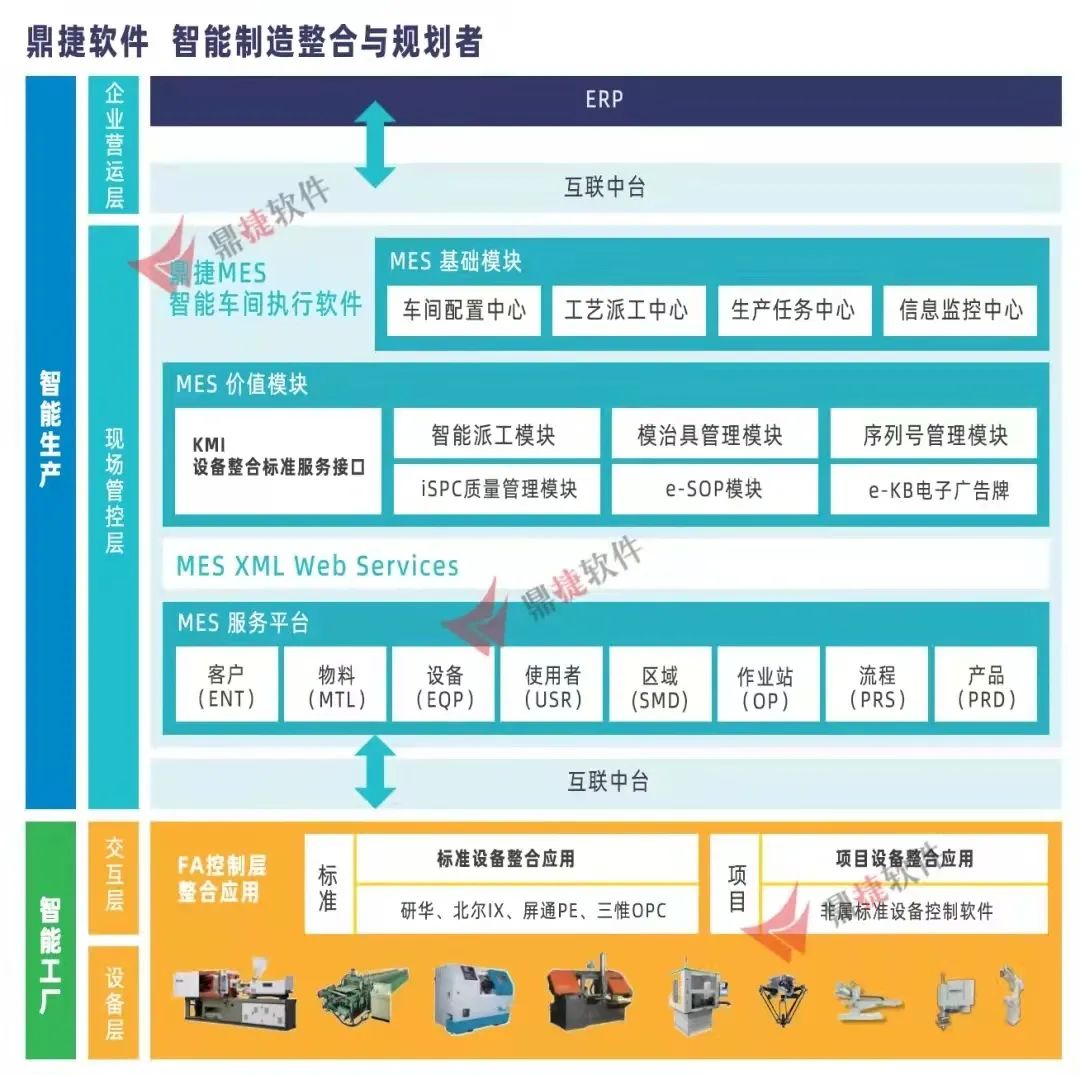

鼎 捷 作为智能制造整合者与规划者,其MES产品满足企业在制品管理、质量管控、设备整合与管理、问题追溯分析、生产车间实时数据采集等关键需求;并依照行业特性、管理方式或生产模式等不同,进行阶段性信息化需求整合。

MES可以与ERP无缝整合,随需搭建智能工厂,承上启下,打造高效、精益、可视化车间,实现集成化车间管理,提高现场生产效率。

针对企业上MES,基于丰富实施经验可以从以下三个方面给出建议:

1.对企业制造执行能力进行分析

MES是制造执行系统,为生产制造管理服务,旨在提高生产制造执行能力和水平。因此,实施MES前,首要问题是对现有的制造执行能力进行评估。从制造战略、制造质量、供应链协调、信息收集、绩效管理与改进、制造与IT基础设施等角度把企业的制造执行能力成熟程度划分为劣、可、良、优、未来追求目标共5个等级。

2.选好功能模块

MES系统中最重要的模块——生产运行管理模块的核心,即生产计划、统计与调度。生产运行的基础是设备及其运行,因此设备管理模块和数据采集和存储(实时数据库),也应是MES的基本模块。

一般还有产品质量管理模块,成本管理模块,物料平衡与仓储管理模块等。目前,随着管理的集约化和精细化,新的信息技术和软件,增加了MES的新功能需求。

3.做好集成

作为车间层的先进生产管理技术,MES的集成性、柔性、开放性、自组织、自适应和重构能力对车间制造过程的优化运行和敏捷性发挥着重要的作用。

①MES各模块的集成;

②MES和PCS层面、ERP层面的集成;

③企业内部与企业外部的集成。

03直击标杆案例,掌握关键路径!

▶ 标杆案例1:南京能瑞

南京能瑞:国内最早专业从事充电设备研发、制造、承建运营、充电站整体解决方案的国家级高新技术企业。

南京能瑞立足发展趋势,于2015年携手鼎捷展开信息化,并在2018年引入MES系统……目前,管理范畴覆盖企业的设备层、控制层、车间层、企业层乃至协同层,依托鼎捷的MES、ERP、PLM、CRM等系统,透过扫码出入库、视觉识别、焊接检测、包装线检测、产能看板呈现以及分析等高科技手段,数字化管理带来看得见的便利,为科学决策提供有力的数据支撑。

基于智能制造实践基础,南京能瑞抓住电工装备产业升级的机遇,成功与国家电网电工装备智慧物联平台(EIP)实现对接,企业智能化水平迈上新台阶。

▶ 标杆案例2:正恺电子

正恺电子:连接器设计制造企业,产品先后被应用于中国移动、中国联通、中国电信、中兴、中国铁路、中国地铁等头部企业的无线系统中。

为提升行业竞争力,获得更多的成本优势,正恺电子导入鼎捷MES系统,打造透明化工厂。经过ERP、MES、BI、SRM、智物流的一体化集成,正恺电子在人力降本、品质提升、计划达成、库存周转方面取得了显著效益:

1.人力降本:车间每人机由 2-4台提升至6-10台 ,节省工资30000元/月;

2.品质提升:一次合格率从原先的90.6%提升至96.3%;

3.计划达成率:从原先的 89.5%提升至 92.2%;

4.降库存:铜材库存金额降低10%;

5.订单如期交付:从原先的86.8%提升至92.8%;

6.设备使用率:从原先的80.5%提升至86.8%。

▶ 标杆案例3:唯真电机

唯真电机:专注于开发和生产微特电机,已获得40多项国家级专利。产品广泛应用于无人机、服务型机器人、汽车系统、视听音响、医疗设备等行业。

为进一步扩大市场份额、实现超越发展,唯真电机携手鼎捷软件,展开智能化运营提升项目实施。引入ERP+MES系统,取得了显著效益:

1.订单准交率:从上线前的41.97%提升至88.19%;

2.提升生产进度透明能力:人员实时报工,实时反馈订单生产进度、达成;

3.提升生产工时透明、生产人员到位能力:人员扫码上下工,实现系统自动计算出生产工时,数据更加实时与准确;

4.提升生产不良监控能力:直接从sMES数据库中获取每天的不良情况,数据快捷且更准确。产品良率85.95%提升至86.92%;

5.提升设备管理能力:利用sMES系统,实时反馈设备异常信息设备稼动率:39.84%-60.37%

“中国制造2025”明确提出推进制造过程智能化,通过建设智能工厂,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制,进而实现整个过程的智能管控。MES的应用是制造企业推进智能制造迈向“中国制造2025”的重要信息化手段之一。作为智能+整合方案规划者,鼎捷恪守“创造企业数字价值”的企业使命,因应时代与行业需求,将持续关注企业需求,提供可效益落地的智能化解决方案与服务!

408

408

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?