在汽车制造领域,车顶焊接工艺直接影响车身强度、密封性能和外观品质。作为汽车焊接领域的核心技术,激光焊接与传统点焊的较量持续多年。本文从技术原理、工艺特点、成本效益等维度进行专业解析,为制造企业提供选型参考。

一、技术原理对比

点焊通过电极加压使两层金属局部熔化形成焊点,属于电阻焊范畴。其工艺成熟,单点焊接时间约0.5-2秒,焊点直径通常为5-8mm。但存在热影响区大、焊点间距需保持15-25mm的局限性。

激光焊接采用高能激光束(功率2-6kW)实现材料熔融连接,光斑直径0.2-1mm,焊接速度可达6-12m/min。其热输入量仅为点焊的1/3,能形成连续致密焊缝,特别适用于0.6-2mm车顶薄板焊接。

二、核心性能对比

1. 结构强度

激光焊缝抗拉强度可达母材的90%以上,连续焊缝使车顶刚度提升30%。点焊依赖离散焊点承载,剪切强度约500-800N/点,在动态载荷下易出现应力集中。

2. 密封性能

激光焊接形成的气密连续焊缝,淋雨测试泄漏量<5ml/min,远超点焊工艺(通常>20ml/min)。这使全景天窗车型更倾向采用激光焊接。

3. 外观质量

激光焊缝宽度仅1-2mm,表面平整度±0.1mm,无需后续打磨。点焊会在车顶留下明显凹痕(深度0.1-0.3mm),影响涂装效果。

4. 生产效率

激光焊接速度比点焊快3-5倍,车顶焊接时间可缩短至42秒。但设备投资是点焊机的5-8倍。

三、应用场景分析

激光焊接更适用于:

• 高端车型

• 全景天窗结构

• 轻量化设计

• 新能源电动车

点焊在以下场景仍具优势:

• 经济型车型

• 多层板连接

• 复杂型面车顶

• 维修市场

随着激光器国产化,激光焊接成本以年均8%递减。激光填丝焊技术,使铝钢异种材料连接成为可能。而点焊技术通过伺服电机升级(如NIMAK S系列焊枪),将定位精度提升至±0.05mm,仍在部分车型中有广泛应用。

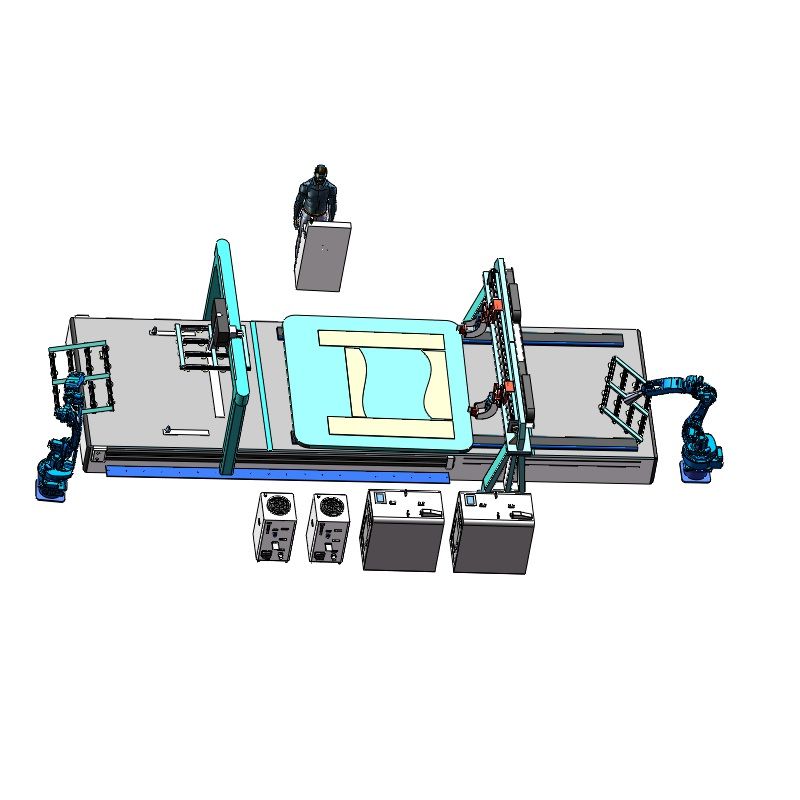

选择车顶焊接工艺需综合考虑产品定位、成本预算和质量要求。激光焊接代表技术发展方向,特别适合高端化、集成化生产;点焊凭借经济性和工艺弹性,在中低端市场仍具生命力。镭烁光电最新研发的激光自动焊接系统,通过视觉跟踪和功率自适应控制,为行业提供了更具性价比的升级方案。

1845

1845

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?