📊 PLC自动化设计 | 毕业设计指导 | 工业自动化解决方案

✨ 专业领域:

- PLC程序设计与调试

- 工业自动化控制系统

- HMI人机界面开发

- 工业传感器应用

- 电气控制系统设计

- 工业网络通信

💡 擅长工具:

- 西门子S7系列PLC编程

- 三菱/欧姆龙PLC应用

- 触摸屏界面设计

- 电气CAD制图

- 工业现场总线技术

- 自动化设备调试

📚 主要内容:

- PLC控制系统设计

- 工业自动化方案规划

- 电气原理图绘制

- 控制程序编写与调试

- 毕业论文指导

- 毕业设计题目与程序设计

✅ 具体问题可以私信或查看文章底部二维码

✅ 感恩科研路上每一位志同道合的伙伴!

(1) 定型机控制系统的结构分析与设计原则

定型机作为用于加工大型宽幅产业用布和产业用网的关键设备,变得日益重要。然而,传统定型机在织物定型整理过程中精度不高、自动化水平较低,这制约了其在现代工业生产中的广泛应用。为了提升定型机的整体性能,本研究首先对其控制系统进行全面分析与设计。通过对织物定型整理工艺流程的分析,确定了影响定型质量的关键因素,例如温度、压力、织物张力等。结合生产技术指标,明确了系统的控制要求,制定了整体设计原则,包括高精度控制、实时监控以及良好的人机交互等要求。

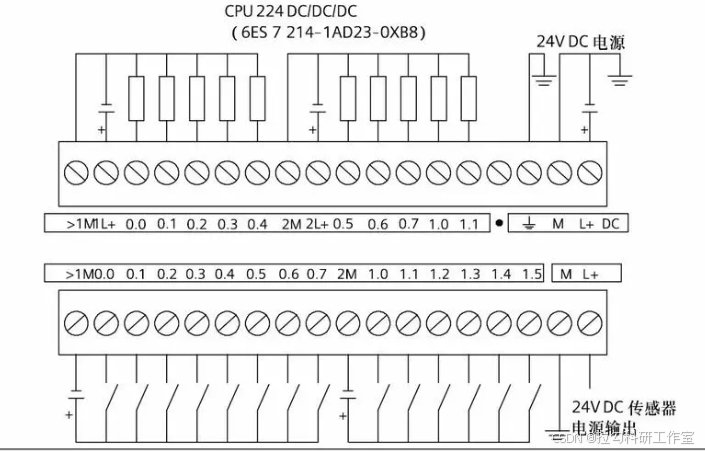

在整体架构方面,本系统采用西门子S7-200smart系列PLC作为主控设备,并结合两个从站PLC及一台触摸屏以实现多模块的协同控制。同时,基于PROFINET通讯协议,以确保上下位机之间的数据交换具有快速性和准确性。通过对设备各个模块的具体功能和实现原理进行剖析,本系统整体结构由加热单元、传动单元、张力控制单元和人机交互单元等部分组成,形成了一个集中控制、各模块分级协同的完整系统架构,能够有效满足生产线稳定、高效的自动化需求。

(2) 温度控制方案设计与模糊自适应PID控制应用

在定型机的控制系统中,温度控制是影响定型质量的重要因素之一。传统的PID控制方式在面对复杂的热风箱温度调节时,存在着响应速度慢、控制精度不高等问题。为了解决这些问题,本系统选用三相功率调节器作为主要的温度控制装置,结合热风箱温度的数学模型,设计了一套基于模糊自适应PID控制策略的温度调节系统。通过模糊逻辑的自适应调节,系统可以根据实际工况调整PID参数,从而有效提升温度控制的响应速度和精度。

基于MATLAB软件,建立了模糊自适应PID控制算法模型,并通过SIMULINK对温度控制过程进行仿真分析。仿真结果表明,与传统PID控制方案相比,模糊自适应PID控制在温度的动态响应特性、超调量以及稳态误差等方面都有显著的优化效果。在工业现场应用中,系统能够快速响应温度变化,并且具备较强的抗干扰能力,这显著提高了织物定型质量的一致性和稳定性。同时,采用模糊控制策略还简化了现场控制器参数的整定过程,减小了人工调整带来的误差,进而提高了整个系统的自动化水平。

(3) 定型机控制系统的软硬件设计与实现

为了保证定型机控制系统的稳定性与安全性,本研究对软硬件进行了全面的设计。控制系统总体架构采用了上位机和下位机的分布式结构设计,其中上位机负责工业生产集中控制与监控,主要运用MCGS组态软件完成操作界面的开发和数据的集中处理;下位机由PLC负责现场设备的逻辑控制与信号采集。上位机与下位机之间通过PROFINET通讯协议实现信息的实时互通,以便及时调整生产工艺参数和对各控制单元进行统一协调。

在硬件设计中,针对不同的控制需求,合理选择了温度传感器、压力变送器、电动机驱动器等现场设备,同时完成了电气回路的设计,确保系统在不同生产工况下都能保持良好的运行性能。在DCS控制结构下,通过分层控制和分布式数据处理,各个模块能够独立运行又互相协调,从而有效提高了控制的灵活性和系统的稳定性。

在软件设计方面,上位机的操作界面通过MCGS组态软件设计,界面包括设备的启动与停止按钮、温度曲线显示、报警信息提示以及操作日志记录等内容。触摸屏则作为人机交互的主要途径,为现场操作人员提供了直观的参数设置和信息反馈功能。在各级控制单元设计中,采用模块化编程的方式对PLC程序进行开发,确保系统程序的可读性和可维护性。通过实验室初步调试和工业现场的功能测试,验证了定型机控制系统在稳定性、响应速度和操作便捷性方面的优越性。

在控制系统的调试过程中,对各个模块进行了独立测试和系统联动测试,以确保所有模块均能按照预定功能协同工作。通过调试结果分析,本系统在工业现场中表现出了良好的稳定性和可靠性,能够满足不同织物的定型需求。同时,系统还提供了丰富的数据采集和分析功能,帮助用户及时掌握生产过程中的关键参数变化,为后续工艺优化提供依据。

综上所述,本研究设计的基于PLC的定型机控制系统通过采用分布式结构和模糊自适应PID控制策略,实现了对织物定型过程的高精度、高效率控制。该系统在稳定性、自动化程度以及操作便捷性等方面都有显著提高,能够有效满足现代纺织工业对定型质量和生产效率的要求。

// PLC温度控制程序代码示例

LD SM0.0 // 永久循环启动

A I0.0 // 温度传感器信号

ON M0.0 // 超温报警位复位

L MW10 // 读取设定温度值

T MW20 // 将设定温度值传递给控制器

CALL FB1, DB1 // 调用温度控制功能块

PV := IW2 // 过程变量:热风箱的当前温度

SP := MW20 // 设定值:目标温度

Q := Q0.0 // 输出控制:加热器功率

A M0.0 // 超温报警信号

S Q0.1 // 报警灯亮

NOP 0 // 空操作

LAD M10.0 // 温度控制启停开关

AN Q0.0 // 通过开关控制加热器

979

979

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?