柔性板设计特点和流程

1、柔性板设计特点

柔性板的设计难度大,需要考虑电性互连实现方式、柔性、可靠性等结构要求。

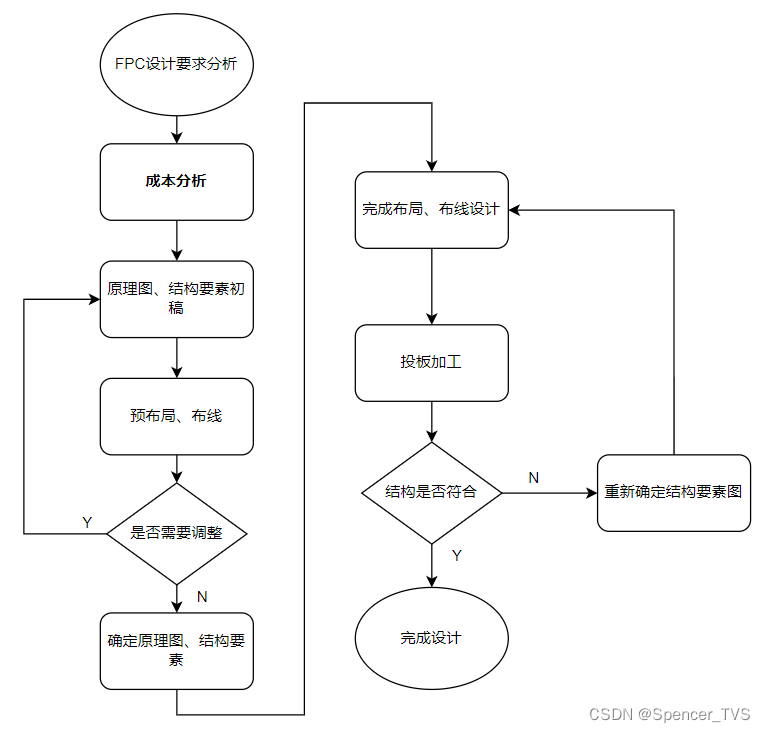

2、柔性板设计流程

柔性板设计流程图

3、设计要求分析

设计要求分析,主要是了解产品对折叠次数、弯曲最小半径、应用环境、固定方式、器件组装类型和电路信号类型、性能要求的要求。以便确定柔性板材料选型、压层结构和加工方式等等。

3.1柔性要求

根据应用需要,确定适合的柔性要求。部分柔性板只是满足不共面连接等的需要,只需要再安装时弯曲一次,安装好了以后就固定了。而在部分产品中,比如翻盖手机中通过转轴的柔性板,柔性板就要求一定的弯曲次数。而要求最高的是在硬盘磁头等场合中使用的柔性板,需要更长时间往复弯曲运动。

* 弯曲一次(flex one time)

* 弯曲安装(flex to install application)

* 动态柔性(dynamic flex application)

* 碟机驱动头应用场合(disk driver application)

3.2 安装方式

柔性板与硬板之间的互连方式主要有:

* 板对板连接器

* 连接器加金手指

* Hotbar

* 软硬结合板

一般最常用的是板对板连接器,连接器可用表贴、插件和压接型等,但该方式FPC需要贴补强板,组装后比较高,连接器价格、组装成本也不低。连接器加金手指方式可以提高互连密度,一般也比较薄;但是金手指加工精度要求较高。

3.3 阻抗、屏蔽要求

根据以用需要,确定是否需要进行阻抗控制和屏蔽。阻抗、屏蔽的实现方式也应与柔性要求在综合考虑。当柔性要求不高时,可以采用实心铜皮、厚介质来实现。而柔性要求较高时,需要用铜皮网格、银浆网格等来实现。

3.4 时序分析、信号质量要求

当柔性板中走线长度足够长时,就需要分析柔性板的走线延迟;或者因为信号传输过程引起的衰减、失真等问题。有时需要增加驱动、匹配货均衡、隔离等技术来保证信号质量要求。

在安排连接器上管脚的信号排序时,需要考虑大电流信号、高速信号、高压信号、高压信号对其它信号的影响。同时需要合理安排地管脚,使得回流路径合理。

3.5 导电能力要求

设计FPC时,需要对信号的电流大小进行充分的评估。FPC走线宽度、铜皮厚度必须满足载流能力及其裕量要求。特别是电源、地等大电流,需要适当安排连接器管脚个数和走线根数、宽度等。当FPC上导线或器件温升较高时,可以考虑把FPC贴到铝基板、钢片等上面,使其充分散热。

3.6环保要求

需要满足ROHS要求。

4、成本分析

4.1 柔性板的成本构成

* 材料费

* 工程费

* 组装费

* 良品率

* 模具费

* 营运费

* 供货周期

* 运费

* 采购量

4.2实现方案成本分析

方案一:软板+连接器+硬板

优点:柔性板面积小,FPC成本较低;而且连接器便于拆装维护等。

缺点:需要多两个连接器(若用金手指方式的则只多一个连接器);厚度变厚;连接器连接可靠性差等。

方案二:软板+Hotbar+硬板

优点:连接比连接器可靠;组装厚度变薄;节省了连接器成本;总成本相对低廉。

缺点:需要特殊设备;维修相对困难。

方案三:全部软板

优点:组装厚度可以做到最薄;连接器可靠性高。

缺点:价格相对较贵。

方案四:软硬结合板

优点:节省连接器;连接可靠性高。

缺点:加工复杂;成本高。

4.3 拼板方式

在进行FPC设计时,一定要尽量优化外形,使得拼板合理,尽量提高板材利用率。

5、结构设计

5.1 准备工作

在设计周期中应该包含全尺寸、三维的设计模型,以保证柔性电路、硬板的尺寸和布局正确性。

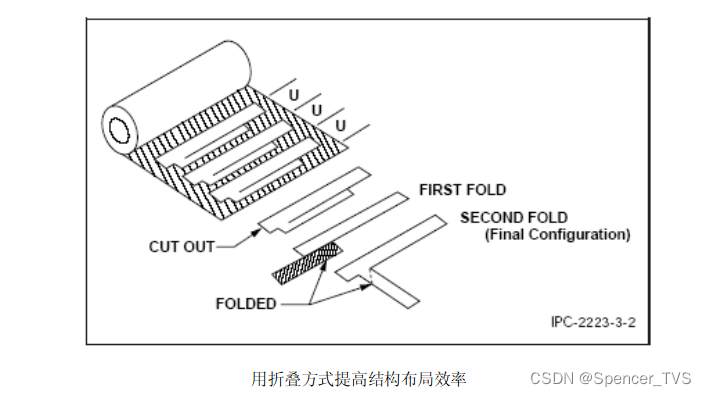

5.2 结构布局效率(考虑最终拼板方式)

柔性板设计可能需要由不同大小的片状构成,这些片状的位置最终决定的柔性板的大小。若能合理的布局FPC组成部分的位置,将可以提升最终拼板效率,从而减少加工成本和材料使用。

5.3 应力抵消设计

柔性板轮廓外形上内角的最小半径是1.6mm。半径越大可靠性越高,防撕裂的能力也越强。

FPC上的裂缝或开槽的必须终止于一个不小于1.5mm直径的圆孔,如下图所示。在相邻两部分的FPC需要单独移动的情况下就有此要求。

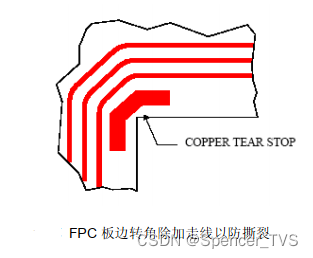

在FPC外形转角的地方可以增加一条靠近板边的走线,以防止FPC容易被撕裂。

5.4 FPC弯曲应力类型

在FPC弯曲时,其中心线两边所受的应力类型是不一样的。弯曲曲面的内侧是压力,外侧是拉力。所受应力的大小与FPC的厚度和弯曲半径有关。过大的应力会使得FPC分层、铜箔断裂等等。因此在设计时应合理安排FPC的压层结构,使得弯曲面中心线两端层压尽量对称。同时还要根据不同的应用场合来计算最小弯曲半径。

5.5 弯曲半径计算

5.5.1 单面板弯曲半径计算

对单面柔性电路板的最小弯曲如下图所示:

它的最小弯曲半径可以由下面公式计算:

R = (c/2)[(100-EB)/EB]-D

其中:

R = 最小弯曲半径,单位um

C = 铜皮厚度,单位um

D = 覆盖膜厚度,单位um

EB = 铜皮变形量,以百分数衡量

不同类型铜,铜皮变形量不同。压延铜的铜皮变形量最大值是≤16%,电解铜的铜皮变形量最大值是≤11%。而且在不同的使用场合,同一材料的铜皮变形量取值也不一样。对于一次性弯曲的场合,使用折断临界状态的极限值(对压延铜,该值为16%)。对于弯曲安装设计情况,使用IPC_MF-150规定的最小变形值(对压延铜,该值为10%)。对于动态柔性应用场合,铜皮变形量用0.3%,对于磁头应用,铜皮变形量用0.1%。通过设置铜皮允许的变形量,就可以算出弯曲的最小半径。

例:

50um 聚酰亚胺,25um 胶,35um 铜

因此,D = 75um,c = 35um

柔性板的总厚度 T = 185um

一次性弯曲,用 16% R = 16.9um 或R/T = 0.09

弯曲安装, 用 10% R = 0.08um 或R/T = 0.45

动态弯曲, 用 0.3% R = 5.74um 或R/T = 31

5.5.2 双面板弯曲半径计算

双面柔性电路的最小弯曲如下图所示:

最小弯曲半径可以由下面公式计算:

R = (d/2+c)[(100-EB)/EB]-D

其中:

R = 最小弯曲半径,单位um

C = 铜皮厚度,单位um

D = 覆盖膜厚度,单位um

EB = 铜皮变形量,以百分数衡量

d = 层间介质厚度,单位um

例:

基材厚度: 50um 聚酰亚胺,225um 胶,235um 铜

则 d = 100um,c = 35um

覆盖膜厚度:25um 聚酰亚胺;50um 胶

则 D = 75um

柔性板的总厚度 T = 2D+d+2C = 320um

代上面公式中:

一次性弯曲,EB = 16% R = 0.371um 或R/T = 1.16

弯曲安装, EB = 10% R = 0.690um 或R/T = 2.15

动态弯曲, EB = 0.3% R = 28.17um 或R/T = 88

5.5.3 弯曲半径粗略估算方式

弯曲半径等于10倍的板厚:

R = 10*T

5.6 各层弯曲长度不同设计方法

在某些应用场合中,如当两层或更多层FPC的两端都分别固定于同一端点,最小弯90°,而且单层不折成”S“形状时,可以把各层设计成不同长度再组合起来,从而减少弯曲应力,如下图所示。

5.7 结构其它考虑点

1、为了能更好地防止撕裂,FPC外形上直角转角之间应该用圆弧过渡,同时直线和圆弧应该相切。

2、穿过弯曲区域需要预留一定的空间,避免结构干涉。如穿过手机转轴的FPC边缘离转轴孔壁至少0.5mm。

3、为了达到更好的柔性,弯曲区域的选取一般选在宽度均匀的区域,尽量避免弯曲区域中FPC宽度变化、走线密度不均匀。

4、点胶固定。在软硬结合板或需要FPC牢靠地固定到补强板上防止撕裂的场合,需要用点胶方式来固定FPC和硬板、补强板部分。

5、加固定条或用胶粘住。为了保证装配、运动的拉力不影响柔性板性能,可以采用加固定条或粘胶纸的方式来加固。

1165

1165

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?