【实例

16

】预警启动

1.PLC

控制任务说明

为保证设备的运行安全,许多大型生产机械(如起重机、龙门刨床等)在运行启动之前都用电铃或

蜂鸣器发出报警信号,预示设备即将启动,警告人们迅速退出危险地段。

控制要求如下:启动时,按一下启动按钮,电铃响

5s

,期间,警示灯快速闪烁,然后,电动机自动

启动;按停止按钮后,电动机立即停止。

2.

电气接线

预警启动的电气接线如图

3-17

所示。图中,输入启动按钮

SB2

为

I0.0

,停止按钮

SB1

为

I0.1

;输

出

Q0.0

连接电铃

HA

,

Q0.1

连接报警灯

EL

,

Q0.2

连接电动机接触器

KM

。

图

3-17

预警启动的电气接线

3.PLC

编程

预警启动的

PLC

梯形图如图

3-18

所示。图中,程序段

1

和程序段

2

与【实例

6

】相同,主要用于完成一 个报警灯的闪烁;程序段3

~程序段

5

用于完成延时启动电动机接触器;程序段

6

用于完成在启动按钮动作后、电动机接触器动作之前的电铃和报警灯闪烁。

图

3-18

预警启动的

PLC

梯形图

图

3-18

预警启动的

PLC

梯形图(续)

预警启动的时序图如图

3-19

所示。

图

3-19

预警启动的时序图

3.3.2

【实例

17

】单按钮定时预警启

/

停控制

1.PLC

控制任务说明

用一个按钮控制一台电动机的报警、启动和停止。启动时,按下按钮,电铃响起,报警灯闪烁;再

按一下按钮后,电铃和报警灯停止,电动机开始启动。停止时,按一下按钮,电铃响起,报警灯闪烁;再按一下按钮后,电铃和报警灯停止,电动机也停止。

2.

电气接线

单按钮定时预警启

/

停控制的电气接线如图

3-20

所示。图中,输入按钮

SB1

为

I0.0

;输出

Q0.0

连接电铃HA

,

Q0.1

连接报警灯

EL

,

Q0.2

连接电动机接触器

KM

。

图

3-20

单按钮定时预警启

/

停控制的电气接线

3.PLC

编程

单按钮定时预警启

/

停控制的时序图如图

3-21

所示。图中引入状态值

MW2

,根据按钮

SB

的动作,可

以通过数学运算从

0

一直累加到

4

,再依次循环,不同状态值时的动作方式不同,具体为:

MW2=0

,初始化状态;MW2=1

,预警状态,即电铃响起和报警灯闪烁;

MW2=2

,电动机接触器动作,即电动机启动;MW2=3

,电动机仍在运转状态,同时预警;

MW2=4

,预警停止,电动机停止,状态值

MW2

归零。

图

3-21

单按钮定时预警启

/

停控制的时序图

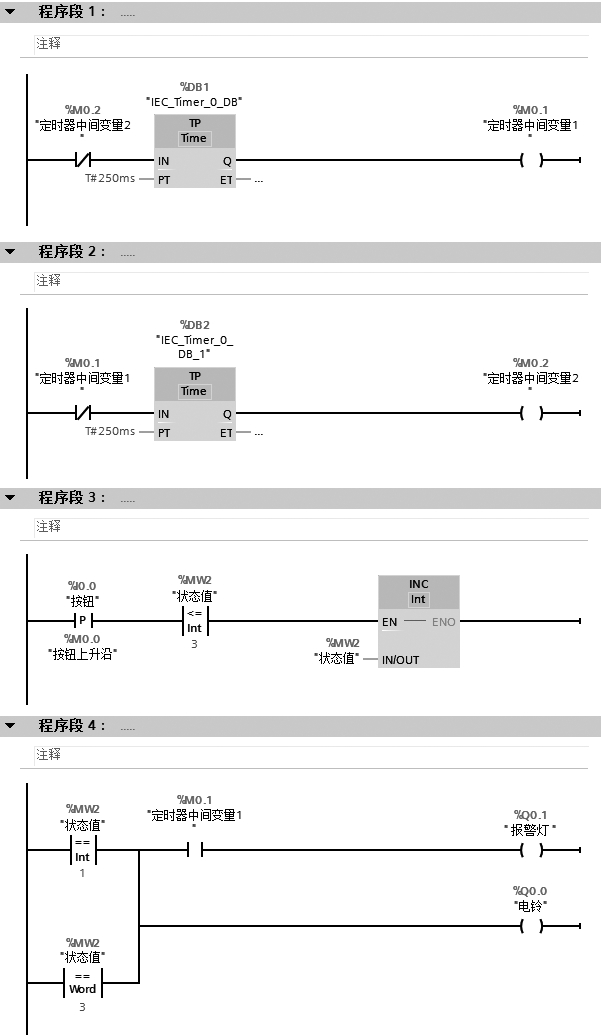

单按钮定时预警启

/

停控制的

PLC

梯形图(

OB100

初始化)如图

3-22

所示。单按钮定时预警启

/

停控制的PLC

梯形图(

OB1

主程序)如图

3-23

所示。共有两个

OB

块,即初始化

OB100

,主要完成状态

值

MW2=0

。在主程序

OB1

中,程序段

1

和程序段

2

主要用于完成一个报警灯闪烁。程序段

3

用于完成状态值的累加。程序段4

用于完成在状态值

MW2=1

或

3

时,电铃和报警灯的闪烁。程序段

5

用于完成MW2=2

或

3

时,启动电动机接触器。程序段

6

用于完成状态值

MW2

的归零。

图

3-22

单按钮定时预警启

/

停控制的

PLC

梯形图(

OB100

初始化)

图

3-23

单按钮定时预警启

/

停控制的

PLC

梯形图(

OB1

主程序)

图

3-23

单按钮定时预警启

/

停控制的

PLC

梯形图(

OB1

主程序)(续)

3.3.3

【实例

18

】皮带跑偏报警控制

1.PLC

控制任务说明

某皮带输送机用跑偏传感器进行纠偏,如图

3-24

所示,当通过纠偏还是无法达到效果时将进行报

警、降速甚至停机。具体要求如下:该皮带输送机用一个按钮控制启

/

停,正常时为高速运行,在高速运行过程中,如果跑偏传感器1

或跑偏传感器

2

感应到皮带跑偏后,报警灯就会闪烁;如果

5s

内仍无法纠偏皮带,则皮带输送机会立即转入低速运行状态,报警灯仍然闪烁;在低速运行期间,跑偏传感器1

或跑偏传感器2

还是感应到皮带跑偏,且持续时间达到

5s

,则皮带输送机就会停机,并启动电铃,报警灯闪烁。需要注意的是,复位按钮只有在跑偏传感器1

和跑偏传感器

2

都正常的情况下才会执行相关的复位指令。

图3-24 皮带输送机纠偏示意

图3-24 皮带输送机纠偏示意

2.

电气接线

皮带跑偏报警控制的电气接线如图

3-25

所示。图中,启

/

停按钮

SB1

为

I0.0

,跑偏传感器

1

和跑偏传感器2

分别为

I0.1

和

I0.2

,复位按钮

SB2

为

I0.3

;电铃

HA

为

Q0.0

,报警灯

EL

为

Q0.1

,高速接触

器

KM1

为

Q0.2

,低速接触器

KM2

为

Q0.3

。

图

3-25

皮带跑偏报警控制的电气接线

3.PLC

编程

由于采用单按钮控制启

/

停,因此引入状态值

MW2

,根据启停按钮

SB1

的动作,可以通过数学运算获取不同的启/

停状态,即

MW2=0

表示停机、

MW2=1

表示运行。在运行过程中,根据跑偏传感器的状态可以切换为高速或低速,甚至停机。

图

3-26

为

OB100

初始化梯形图程序,即将

MW2

进行复位。

图

3-26 OB100

初始化梯形图程序

图

3-27

为

OB1

主程序的梯形图。程序段

1

和程序段

2

为定时闪烁脉冲。程序段

3

为在跑偏传感器

1

和跑 偏传感器2

都正常的情况下执行复位。程序段

4

和程序段

5

为启

/

停控制,即运行状态值

MW2

在

0

、

1

之间切 换。程序段6

为停机时,将高速接触器、低速接触器复位。程序段

7

为高速接触器的启动条件。程序段8

为高速运行过程中,如果跑偏传感器

1

或跑偏传感器

2

感应到皮带跑偏,

5s

内仍无法纠偏皮带,则皮带输送机会立即转入低速运行状态。程序段9

为在低速运行期间,跑偏传感器

1

或跑偏传感器

2

还是感应到皮带跑偏,且持续时间达到5s

,则皮带输送机就会停机。程序段

10

为报警灯闪烁的条件。

图

3-27 OB1

主程序的梯形图

图

3-27 OB1

主程序的梯形图(续)

图

3-27 OB1

主程序的梯形图(续)

900

900

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?