动动手指,点击上方蓝字关注我们

动动手指,点击上方蓝字关注我们

sefd

奥太机器人系列焊机是为了实现与焊接机器人的配套而设计产生的,主要是在公司原有机型的基础上增加可连接机器人的接口,并配套特殊的送丝机而实现的。

01

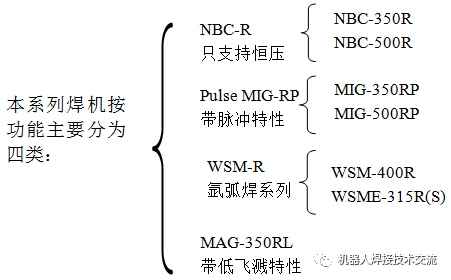

焊机的分类

NBC-R系列主要针对普通碳钢焊接。

Pulse MIG-RP系列既有平特性功能,又有脉冲功能;可实现不锈钢、铝、铜等有色金属的焊接。

WSME-R系列为交直流脉冲氩弧焊机,分为带送丝系统和不带送丝系统。

MAG-350R既有平特肖功能,又带低飞溅功能,适合碳钢、不锈钢薄板焊接。

02

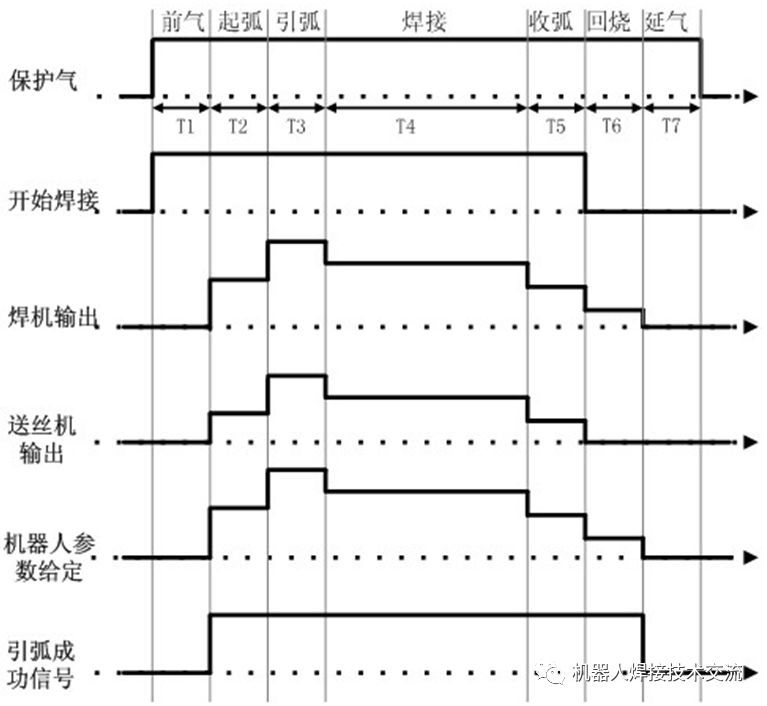

控制时序焊接时序简单描述如下:

配机器人焊接时,焊机选择为二步工作模式。

1)机器人输出开始焊接命令,焊机先进入提前送气阶段(T1);

2)提前送气结束后,进入引弧阶段,此阶段焊机输出空载电压,送丝机开始慢送丝,直至焊丝与工件接触,开始接触引弧(T2,取决于焊丝端部距离工件的距离和慢送丝速度。);

3)引弧成功后,焊机进入正常焊接状态,同时会产生引弧成功信号通知机器人,机器人可根据实际需要调整或不调整焊接参数,整个焊接过程焊机按照机器人给定的参数输出电压、送丝(引弧电流T3、焊接电流T4、收弧电流T5由机器人控制);

4)焊接完成时,机器人停止开始焊接信号,则焊机根据设定的回烧时间(T6)自动完成回烧;

5)回烧结束后,进入延气阶段,预先设定的延气时间(T7)到,则结束整个焊接过程。

时序图如下:

注:图中信号“开始焊接”和“参数给定”由机器人输出,其余均由焊机控制输出。

上述过程中的变量T1、T7以及慢送丝速度都可以通过焊机的控制面板完成设置,具体的设置方法和范围请参考焊机使用说明书的隐含参数调节部分。

配机器人焊接时,回烧时间(T6)建议由焊机控制,具体的设置方法和范围请参考焊机使用说明书的隐含参数调节部分。

03

接口形式目前本系列焊机有两大类接口形式:模拟接口和数字接口。

模拟接口包含电压电流给定、启停控制、引弧成功反馈等信号,在要求不高的条件下,能满足机器人焊接的需求。具体接口描述如下:

4号线为外部供电信号(接机器人控制柜+24VDC电压)

5号线为电压给定信号(0-10VDC对应弧长校正-5 +5)

6号线为电流给定信号(0-10VDC对应0-500A)

7号线为手动送丝开关

8号线为气检开关

9号线为启停开关

10号线为手动退丝开关

11号线为模拟给定信号地

12、13号线为电流有无(引弧成功)触点信号(有电流接通)

14、15号线为始端反馈触点信号

16、17号线为防碰撞触点信号(预留)

18、19号线为始端检测使能信号

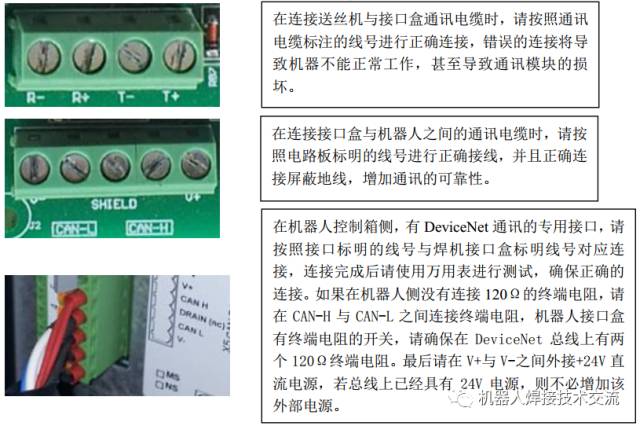

数字接口数字接口目前主要有DeviceNet、CAN、485、以太网等通信方式,除模拟接口可实现的控制量外,还可以控制焊机的焊接模式、焊材选择、调用存储通道,接收焊机实际焊接数据和故障信息等,具体的通信数据见附录1《DeviceNet通信数据表》。

在进行正式接线前,需确保焊机与机器人电源已经断开,并且做好绝缘以及防触电的准备。

接线方式(以DeviceNet通信为例)应如下图所示

04

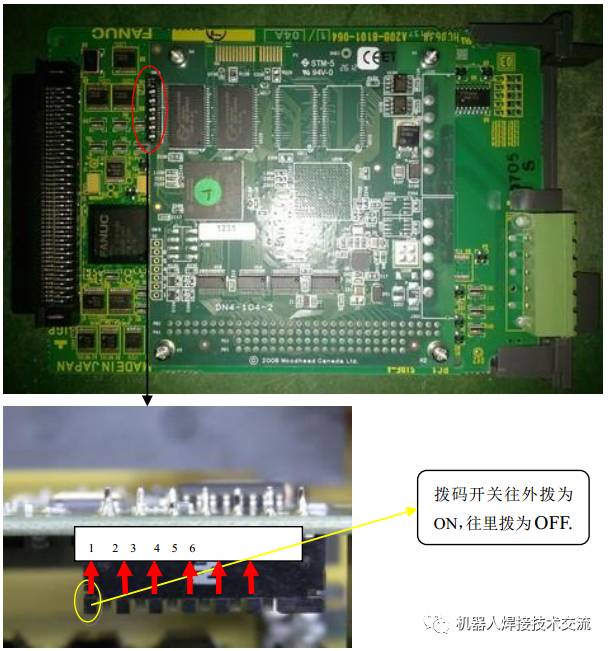

与FANUC机器人的数字通讯配置01机器人Devicenet板地址设定对Devicenet板的地址进行设定,如下图所示:

Devicenet板的地址可设为81—84,如上图所示,Devicenet板的Switch值从左到右依次为1,2,3,4,5,6 。Devicenet板的地址对照表如下图所示:

Devicenet地址 | Switch 1 | Switch 2 | Switch 3 | Switch 4 | Switch 5 | Switch 6 |

81 | OFF | OFF | OFF | OFF | OFF | OFF |

82 | OFF | OFF | OFF | OFF | OFF | ON |

83 | OFF | OFF | OFF | OFF | ON | OFF |

84 | OFF | OFF | OFF | OFF | ON | ON |

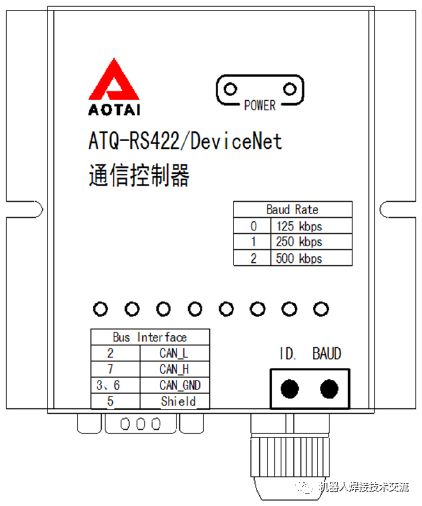

ATQ-RS422/DeviceNet通信控制器,如上图所示,用于实现DeviceNet总线与奥太焊机通信协议的转换。产品符合CAN2.0协议标准。

CAN总线物理接口

ATQ-RS422/CAN通信控制器CAN总线物理接口采用符合CAN总线标准的DB9针式插座

- 2号管脚为CAN-L

- 7号管脚为CAN-H

- 3、6号管脚为CAN-GND

- 5号管脚为屏蔽层

地址、总线波特率选择

ATQ-RS422/CAN通信控制器的总线地址及波特率可通过设置在面板上的旋转拨码开关设置,总线地址为1-9可调,波特率为125Kbps、250Kbps、500Kbps可调。

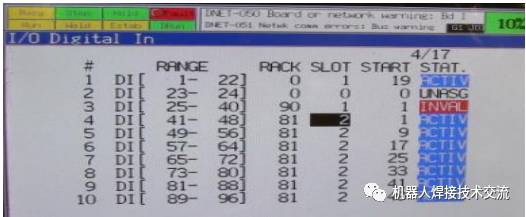

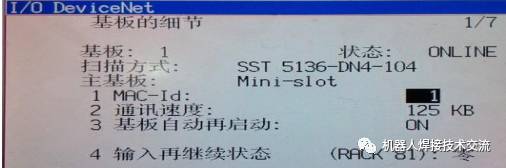

接口盒的地址应等于焊机通讯时自动定义的DI/DO端口的SLOT号。如下图所示,此时,焊机的MAC地址就应该设为2(默认为5)。

焊机的波特率用于指定焊机的扫描频率,影响焊机通讯时的响应速度,在与机器人进行数字通讯时,请使用500kbps 的波特率,即“BAUD”拨到2上。

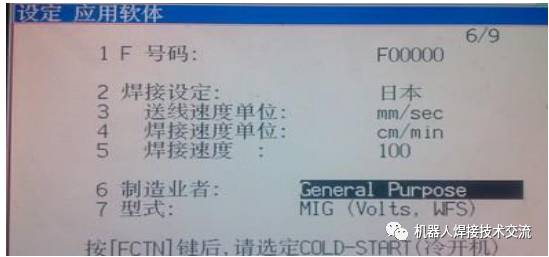

03指定焊机厂家和通讯模式开启机器人,并同时按住TP上的PREV+NEXT键,进入控制启动模式,如下图所示:

把第六项 制造业者设为General Purpose (一般厂家),并按下TP上的FCTN(功能辅助键),选择第一项冷开机,进行冷启动,回到一般模式。使得机器人能对Devicenet板进行扫描,并清除焊接I/O的端口分配。

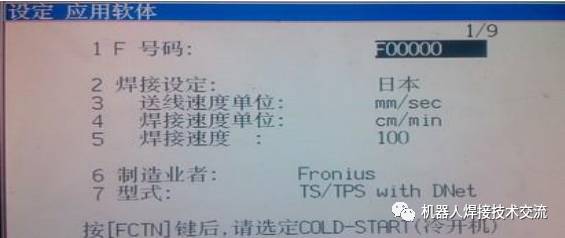

重启机器人,并同时按住TP上的PREV+NEXT键,重新进入控制启动模式,如下图:

第六项 制造业者用于指定焊机厂家,第七项模式用于指定焊机的通讯模式。第八项多程序应置为ENABLE .进行冷启动,回到一般模式。

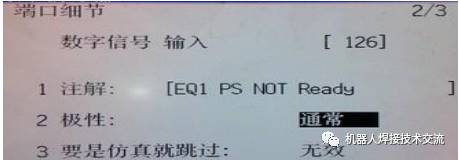

04对特殊信号进行置反和定义(1).对两个信号进行置反(如焊接结束时出现故障,则Wiestick不置反),按下MENU-àI/O-à数字信号输入 ,找到如下信号:

按细节进去,出现如下画面:

将光标移动到第二项 极性,按下F4 相反,对信号进行置反。随后对机器人进行冷启动,完成信号的置反。

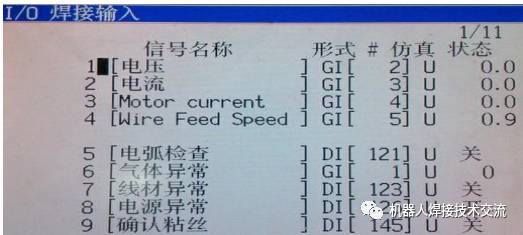

(2).对一个信号进行重新定义,按下MENU-àI/O-à焊接输入,出现如下画面:

找到5 [电弧检测] DI[121] 和 6 [线材异常]DI[123],移动光标至DI[123],按下分配进去,把[线材异常]信号也分配为DI[123]。随后对机器人进行重新启动,完成信号的重新定义。

05设置DeviceNet板的波特率

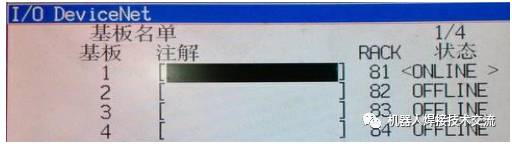

按下MENU-àI/O-àDeviceNet,出现如下画面:

DeviceNet板的地址设为多少,就移动光标至该处,按下F4细节进去,出现如下画面:

移动光标至第二项 通讯速度,进行波特率的设定。例如:焊机的波特率为500KB,则按下F4,把DeviceNet板的波特率也设定为500KB。

06判断焊机通讯是否成功

使用TP上的(SHIFT)+(WIRE+)和(SHIFT)+(WIRE-),看机器人是否能够进行送丝和回丝。

综上所述,完成了奥太焊机的全部通讯操作步骤。该操作手册是以奥太MIG-350R焊机为例进行编写的。对于奥太其他类型的焊机进行通讯操作时,方法基本上一样,也可采用该操作手册进行通讯操作。

附录1:DeviceNet通信数据表

焊机的输入数据区,共12字节

字节0 | 位0(1) | 开始焊接(Welding start) | 高有效 | |||

位1(2) | 机器人准备好(Robot ready) | 高有效 | ||||

位2(3) | 组合表示工作模式: 000:平特性(standard);001:脉冲程序(pulsed-arc);010:调用状态(Job mode); 其他:无 | - | ||||

位3(4) | - | |||||

位4(5) | - | |||||

位5(6) | 预留(Unused) | 高有效 | ||||

位6(7) | 预留(Unused) | - | ||||

位7(9) | 预留(Unused) | - | ||||

字节1 | 位0(9) | 送气(Gas test) | 高有效 气检时使用,脉冲信号 | |||

位1(10) | 送丝(Wire feed) | 高有效 丝检时使用,电平信号 | ||||

位2(11) | 回抽丝(Wire feed back) | 高有效 | ||||

位3(12) | 焊机故障复位(Source error reset) | 高有效 | ||||

位4(13) | 接触传感使能(Touch sensing) | 高有效 | ||||

位5(14) | 高压吹气(Torch blow through) | 高有效 | ||||

位6(15) | 预留(Unused) | - | ||||

位7(16) | 预留(Unused) | - | ||||

字节2 | 位0—位7(17-24) | 存储通道(Job number) | 1-100 给定电压电流等规范 | |||

字节3 | 位0—位6(25-31) | 焊接专家规范号(Program number) 0:没有给定,控制面板程序通道可调 其他:由机器人控制,控制面板程序通道不可调 | 0-127 对应相应的焊丝直径和焊丝材质组合,说明在program number表格中 | |||

位7(32) | 预留(Unused) | - | ||||

字节4 | 位0—位7(33-40) | 电流给定低字节(Given current Low byte) | 0-65535 对应:0~500A | |||

字节5 | 位0—位7(41-48) | 电流给定高字节(Given current High byte) | ||||

字节6 | 位0—位7(49-56) | 弧长校正低字节(Arc length correction Low byte) | 0-65535 对应:-5.0~+5.0V | |||

字节7 | 位0—位7(57-64) | 弧长校正高字节(Arc length correction High byte) | ||||

字节8 | 位0—位7(65-72) | 电感/脉冲峰值(Pulse /dynamic correction) | 0-255 对应:-5.0~+5.0 焊接之前就应当下载完毕 | |||

字节9 | 位0—位7(73-80) | 回烧时间(Burn-back) | 50-255 对应:0~280ms | |||

字节10 | 位0(81) | 预留(Unused) | - | |||

位1(82) | 预留(Unused) | - | ||||

位2(83) | 控制电感/脉冲峰值(Enable Pulse /dynamic correction ) | 高有效 为高则允许下载,下载完毕后应置0 | ||||

位3(84) | 控制回烧(Enable Burn-back) | 高有效 同上一位 | ||||

位4(85) | 预留(Unused) | - | ||||

位5(86) | 预留(Unused) | - | ||||

位6(87) | 预留(Unused) | - | ||||

位7(88) | 预留(Unused) | - | ||||

字节11 | 位0(89) | 机器人->CAN控制器通信异常() 注: CAN控制器将此异常发给送丝机,焊机显示E84。 没有周期(<500ms)的机器人准备好信号会产生此异常 | 高有效 | |||

位1(90) | 预留(Unused) | |||||

位2(91) | 预留(Unused) | |||||

位3(92) | 预留(Unused) | |||||

位4(93) | 送丝机->CAN控制器通信异常() 注: CAN控制器将此异常发给送丝机,焊机显示E85。 | 高有效 | ||||

位5(94) | 预留(Unused) | - | ||||

位6(95) | 预留(Unused) | - | ||||

位7(96) | 预留(Unused) | - | ||||

注:字节11由控制器来填充。

焊机输出数据区,共13字节

字节0 | 位0 | 引弧成功(Arc stable)/焊丝碰触保护 | 高有效 | |

位1 | 焊机准备好(Power source ready) | 高有效 | ||

位2 | 预留(Unused) | - | ||

位3 | 电流有无(Main current signal) | 高有效 同位3,仅用来判断是否起弧成功 | ||

位4 | 焊枪碰撞保护(Torch collision protection)/ 喷嘴与工件接触信号(Torch touch occurred) | 高有效 | ||

位5 | 焊机准备好(Power source ready) | 高有效 | ||

位6 | 预留(Unused) | - | ||

位7 | 预留(Unused) | - | ||

字节1 | 位0 | 开机异常(Torch fault when turn onthe machine) | 高有效 | |

位1 | 焊枪开关异常(Torch Switch fault) | 高有效 | ||

位2 | 给定异常(Given parameter is abnormal) | 高有效 | ||

位3 | 无电压反馈(Voltage feedback is abnormal) | 高有效 | ||

位4 | 送丝机异常(Wire feeding is abnormal) | 高有效 | ||

位5 | 送丝机->控制器通信异常(Communication is abnormal) | 高有效 | ||

位6 | 无保护气(Gas error) | - | ||

位7 | 预留(Unused) | - | ||

字节2 | 位0 | (Weld Ok) | 高有效 | |

位1 | (Voltage Ok) | 高有效 | ||

位2 | (Current Ok) | 高有效 | ||

位3 | (Water Ok) | 高有效 | ||

位4 | (Wirefeed Ok) | 高有效 | ||

位5 | (Gas Ok) | 高有效 | ||

位6 | (Gun Ok) | 高有效 | ||

位7 | 预留(Unused) | - | ||

字节3 | 位0 | 粘丝保护(Wire stick) | 高有效 粘丝保护使能位 | |

位1 | 手动送丝状态(Manual wire feed enabled) | 高有效 | ||

位2 | 预留(Unused) | - | ||

位3 | 预留(Unused) | - | ||

位4 | 短路保护(Timeout short circuit) | 高有效 | ||

位5 | 预留(Unused) | - | ||

位6 | 预留(Unused) | - | ||

位7 | 给定超限(Power outside range) | 高有效 | ||

字节4 | 位0—位7 | 焊接电压低字节(Welding voltage Low byte) | 0-65535 对应:0~100V | |

字节5 | 位0—位7 | 焊接电压高字节(Welding voltage High byte) | ||

字节6 | 位0—位7 | 焊接电流低字节(Welding current Low byte) | 0-65535 对应:0~1000A | |

字节7 | 位0—位7 | 焊接电流高字节(Welding current High byte) | ||

字节8 | 位0—位7: | 预留(Unused) | - | |

字节9 | 位0—位7: | 预留(Unused) | - | |

字节10 | 位0—位7 | 送丝速度低字节(Wire speed Low byte) | 0-65535 对应:0~22m | |

字节11 | 位0—位7 | 送丝速度高字节(Wire speed High byte) | ||

字节12 | 位0—位7: | 预留(Unused) | - | |

注:字节1的位5由控制器来填充。

本文详细介绍了奥太焊机与发那科机器人配合焊接时的接口配置,包括模拟接口和数字接口,尤其是DeviceNet通信方式。重点讲述了如何修改CAN接口波特率,并提供了接线示例、Devicenet板地址设定以及焊接时序。附录包含了DeviceNet通信数据表。

本文详细介绍了奥太焊机与发那科机器人配合焊接时的接口配置,包括模拟接口和数字接口,尤其是DeviceNet通信方式。重点讲述了如何修改CAN接口波特率,并提供了接线示例、Devicenet板地址设定以及焊接时序。附录包含了DeviceNet通信数据表。

1787

1787

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?