随着国民经济发展,群众生活水平提高,汽车逐步走进了千家万户。近几年相关统计,我国汽车产销量连年增长,2014年的汽车总产量增加到2001年的十倍——达到将近2400万辆,汽车工业已经成为国家重要经济支柱。而汽车电子行业更是蓬勃发展,据统计,目前汽车电子成本占整车成本的比例约为20%。TPMS作为汽车轮胎安全的部件,随着2019年的新规落地,前装车厂逐步将TPMS作为必备配件出厂标配了,那么汽车胎压监测产品的设计方案有哪些要求呢?

1,胎压传感器芯片选型

根据项目类型,还有就是供货资源情况看,是选哪家胎压传感器芯片

(1)目前国际的有英飞凌SP40+/SP370(逐渐在停产)。英飞凌的芯片主要特点是,通用性相对强一些,SP400/SP401等等芯片软件改动不大,运行逻辑基本相差不大,功耗也比较低,唯一遗憾的就是单轴G-SENSOR,前期产品基本不带自动定位功能,后面的SP40+带ABS自动定位功能,方便汽车厂配对使用。价格优势不明显

目前后装供货还算稳定。

(2)飞思卡尔NTM88芯片是当前飞思卡尔主流芯片,前期的飞思卡尔主要是FXTH87E,国内代理商又几家大的,供应比较集中,产品特色鲜明,带双轴重力感应,有大小车气压区分,带自动定位算法,芯片小巧。如果有核心供应商,建议采用。与英飞凌SP40性能有的一拼,价格优势不明显

(3)国产的杰发,目前芯片到了AC5121的版本,产品对标飞思卡尔的开发的,产品性能稳定,功耗可以与国外巨头一比,杰发的芯片传承MTK一脉,基本都是自研,从技术角度来说值得推荐,但当前供货有一定问题,单价还算有点高、

(4)国产金捷,目前听说芯片到了SN739,也是双轴重力感应了,单价与杰发不相上下,具体没测试过产品,这里不做赘述。原老版本SN705,因不带重力感应,功耗偏大,单价听说是目前最低的。

根据项目情况,从供货情况来看,自身渠道OK的话,首推国际品牌,因人家技术走在前面,各项指标严格按车规把控过,技术成熟度高,同时产品稳定性能很好得到保证。

如做OE件市场,主要是看供货情况了,供货稳定就可以选择、

2,接受端主控选择

如果是做太阳能又或者点烟器之类的产品,有接受端的,MCU可选择性比较大;

市面上前期用得比较多的ST的单片机,ST8051系列的,最近几年国产的崛起,如GD、锦锐、中微、中颖的都能运用,

如果接受屏选择LCD的,那么断码屏的管脚比较多,根据性价比,MCU+屏驱的方式设计或者MCU带屏驱的产品最优,看市场情况而言。

3,天线设计

将这些关键部件选型好,那么天线设计也是关键。

天线的性能将直接影响数据传输的质量,它是汽车轮胎监测传感器发射功率提升的重要因素。因汽车轮胎监测传感器的天线靠近气门嘴,设计天线时必须考虑:

1,轮胎金属丝的屏蔽,

2,轮辋金属的反射影响,

3,车轮高速旋转时天线不断变换方向、角度的影响,

所以天线设计时必须考虑以下因素:

1),极化选择,线极化容易受到天线姿态的影响,旋转的车轮对天线的工作极化要求相对较高;

2),天线与射频模块连接,需要解决好阻抗匹配的问题,这也是天线设计的重点;

3),由于轮胎压力传感器安装在轮胎内,受到车身、天线运动等对性能的影响,主要是指对天线的增益、方向图形状、阻抗(电阻和电抗)等的影响;

4)小型化设计,安装在轮胎内部的天线,必须考虑小型化设计,433.92 MHz的工作频率,波长为691.37 mm,常规的天线尺寸一定不能满足要求。

基于以上考虑,选用气门嘴作为发射模块的天线,这种天线具有加工容易、成本低、易于一体化设计、易于匹配等优点。

4,结构件外壳的设计和选择

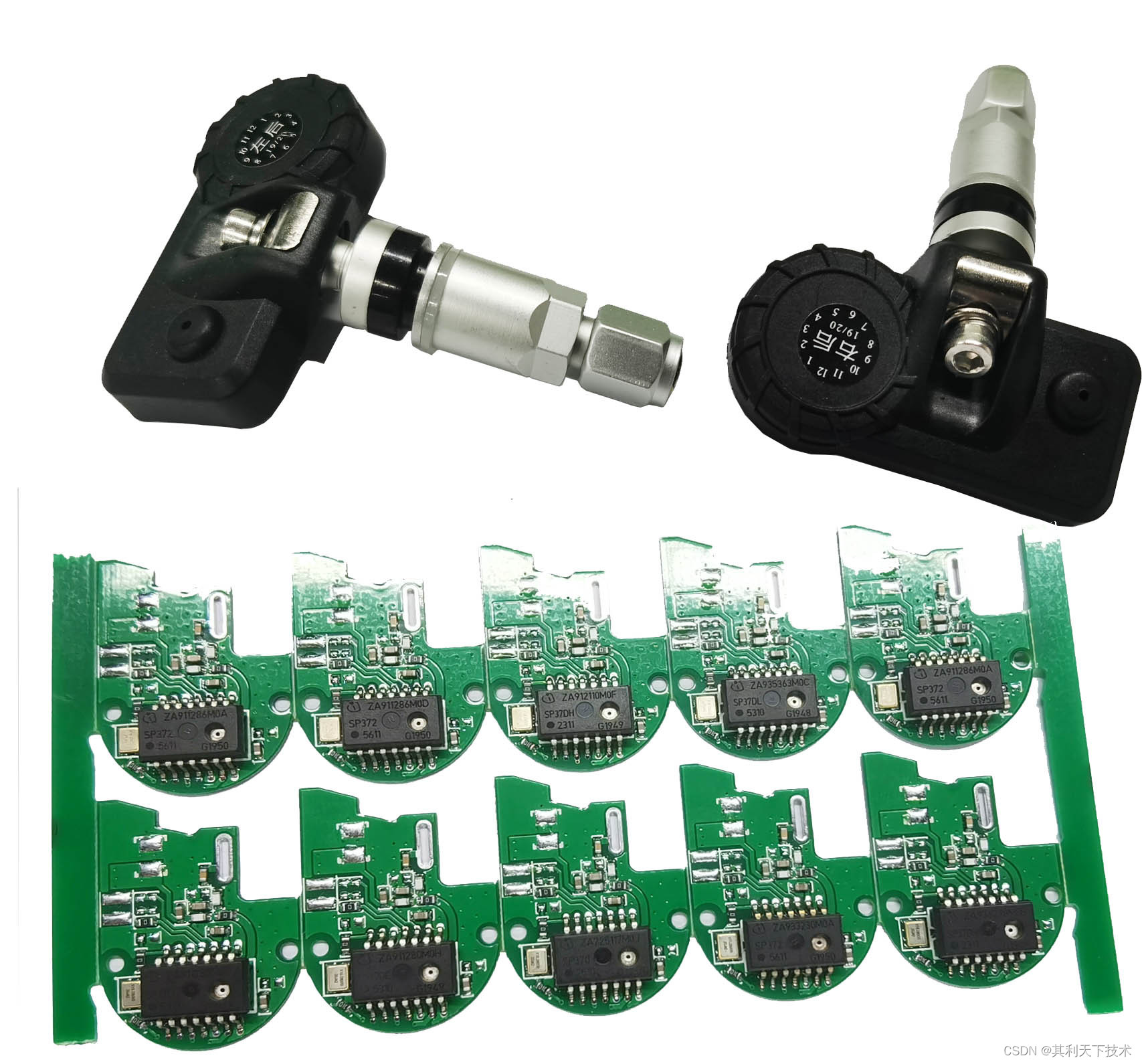

一般胎压监测,因传感器的安装方式,区分为内置胎压和外置胎压监测两类。

但无论是那种传感器,都要注意安装的便捷性和稳定性,所以一般采用的塑料材料都是尼龙加铅材料,同时螺纹丝要多层,要防水防漏气等测试。

主机部分也一样,尽量采用高温非屏蔽材料,否则对信号有影响,在驾驶室内太阳爆嗮时,容易烧坏。

本文探讨了汽车胎压监测系统(TPMS)设计中的重要环节,包括胎压传感器芯片的选择,如英飞凌、飞思卡尔、杰发和金捷的产品特性与供货情况。此外,还提到了接收端主控的选择,天线设计的挑战,如极化选择、阻抗匹配和小型化设计,以及结构件外壳设计的要求,强调了材料选择和防水防漏气的重要性。整体来看,设计要考虑稳定性、性能和供货稳定性。

本文探讨了汽车胎压监测系统(TPMS)设计中的重要环节,包括胎压传感器芯片的选择,如英飞凌、飞思卡尔、杰发和金捷的产品特性与供货情况。此外,还提到了接收端主控的选择,天线设计的挑战,如极化选择、阻抗匹配和小型化设计,以及结构件外壳设计的要求,强调了材料选择和防水防漏气的重要性。整体来看,设计要考虑稳定性、性能和供货稳定性。

946

946

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?