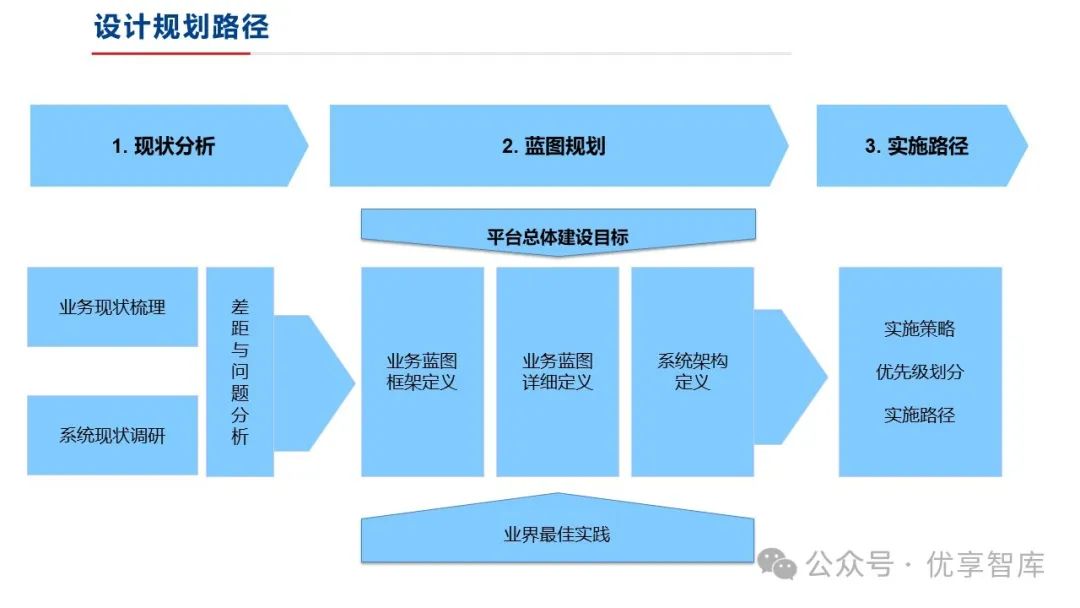

一、项目背景与目标

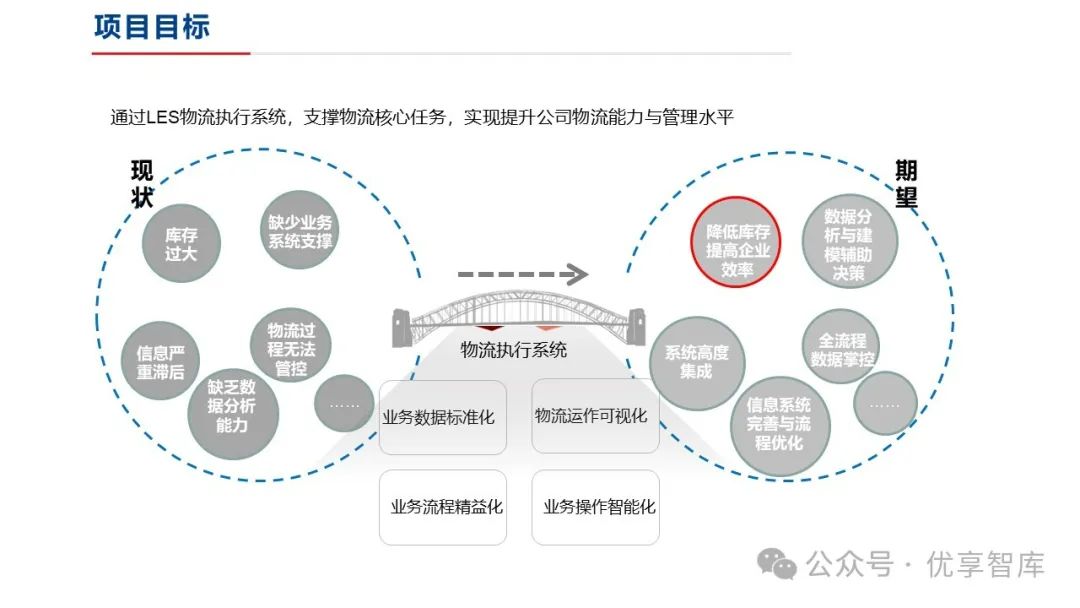

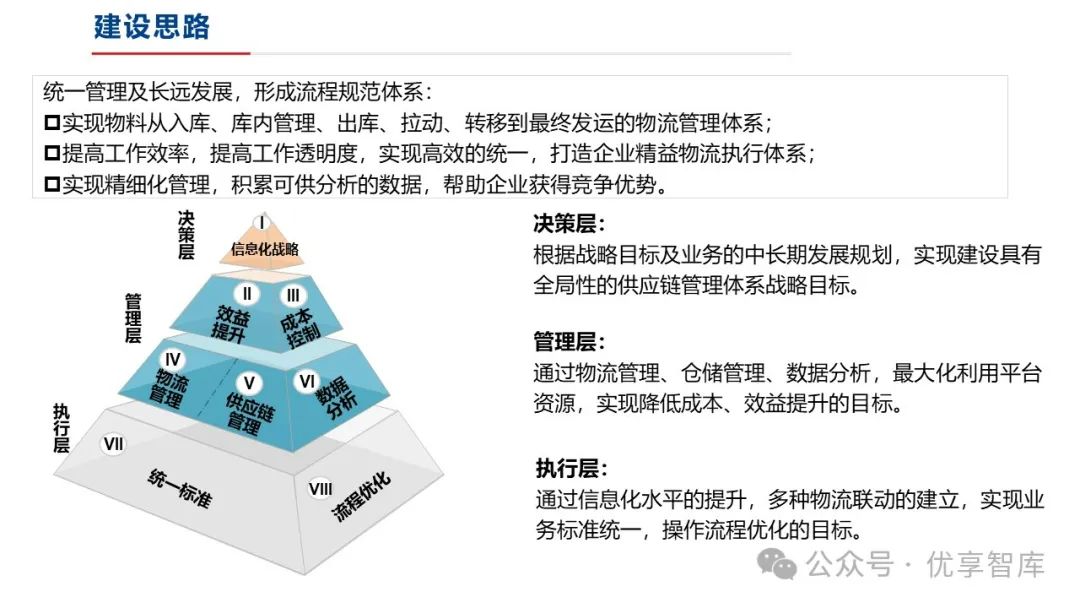

在快速变化的制造环境中,提升仓储管理的智能化、自动化水平成为企业提升竞争力的关键。本项目旨在通过整合企业资源计划(ERP)、物流执行系统(LES)及无线射频识别技术(RFID),构建一套高效、精准、可追溯的数字化仓储管理体系,以实现:

1.流程优化与标准化:梳理并优化现有仓储业务流程,通过系统固化,确保流程执行的一致性和高效性。

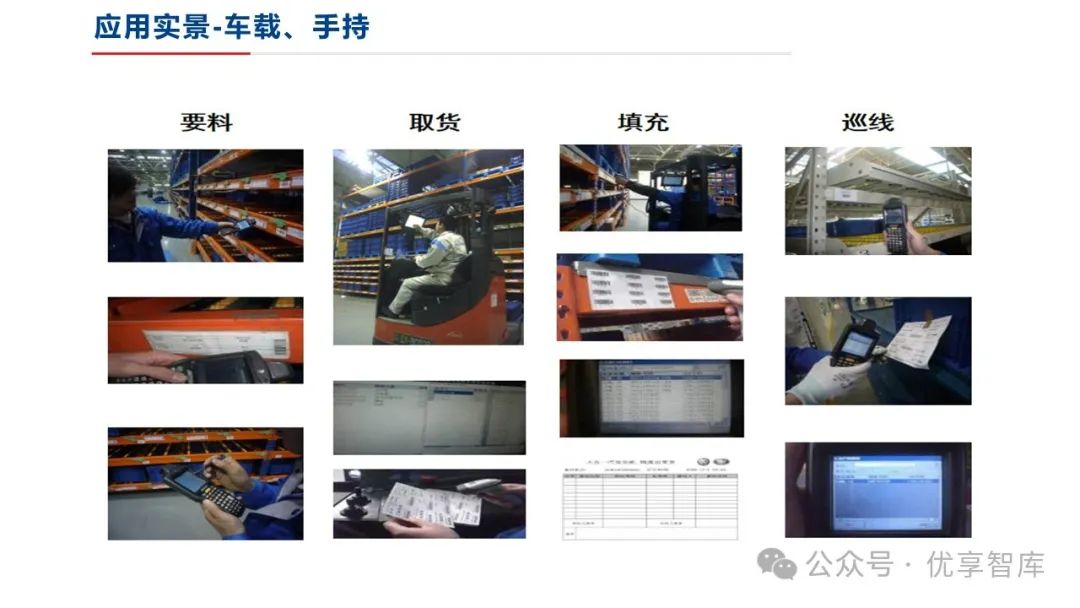

2. 提高作业效率:自动化与智能化技术的应用,减少人工干预,提升物料处理速度。

3. 增强透明度与实时性:实时掌握库存状态,提高物流作业的可视化程度。

4. 降低库存成本:精准库存管理,减少库存积压,优化库存周转率。

5. 数据驱动决策:积累并分析物流数据,为管理决策提供有力支持。

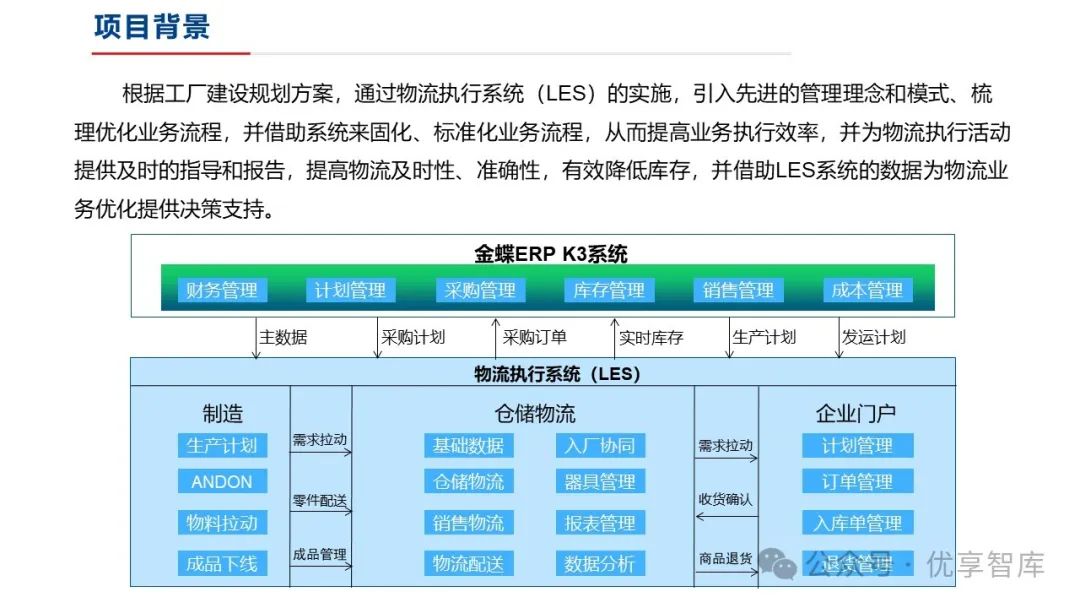

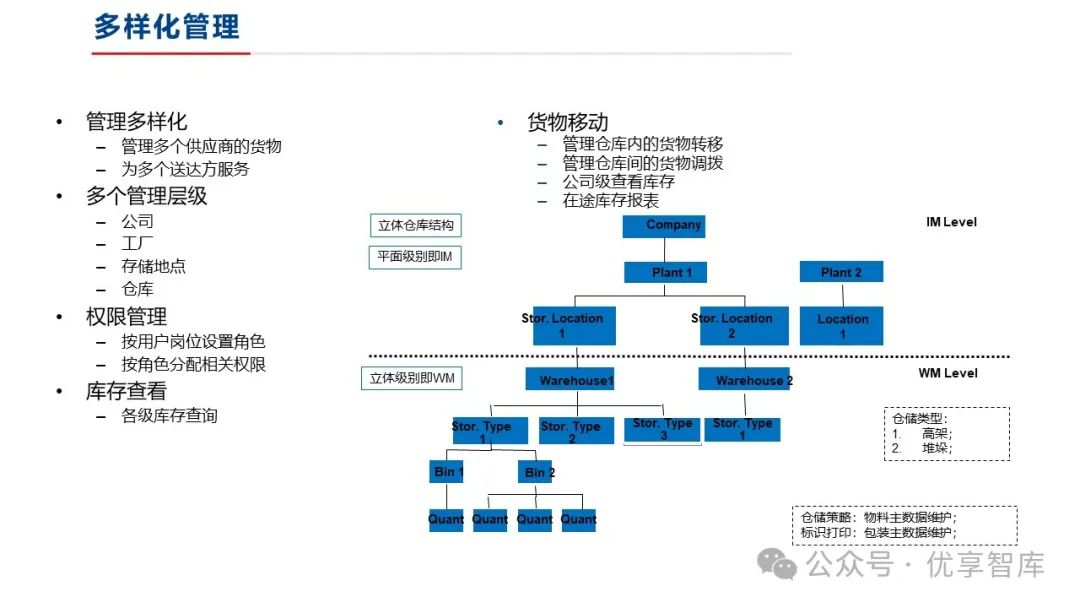

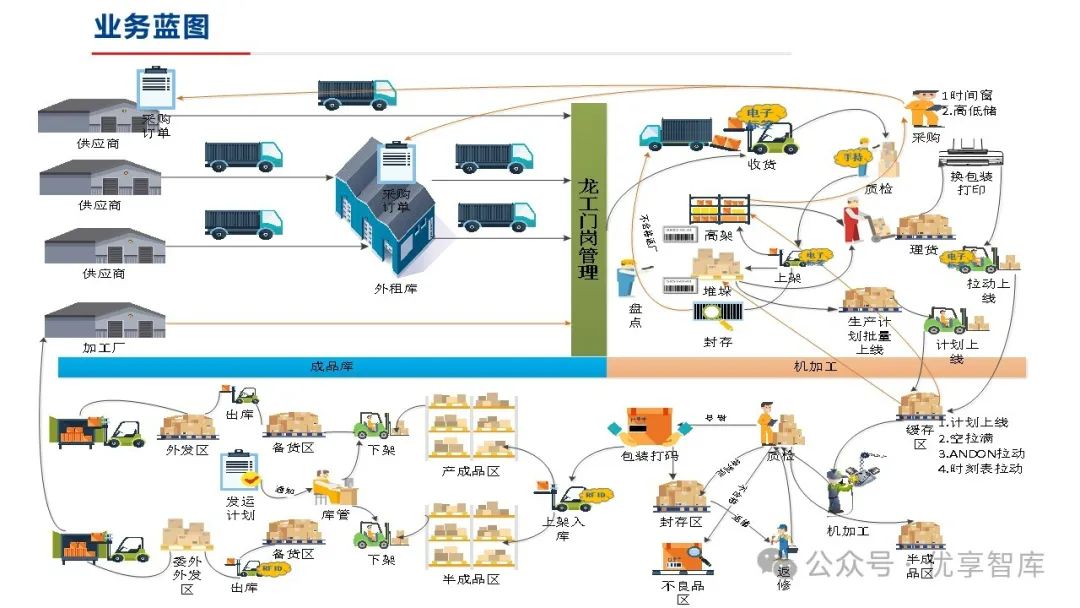

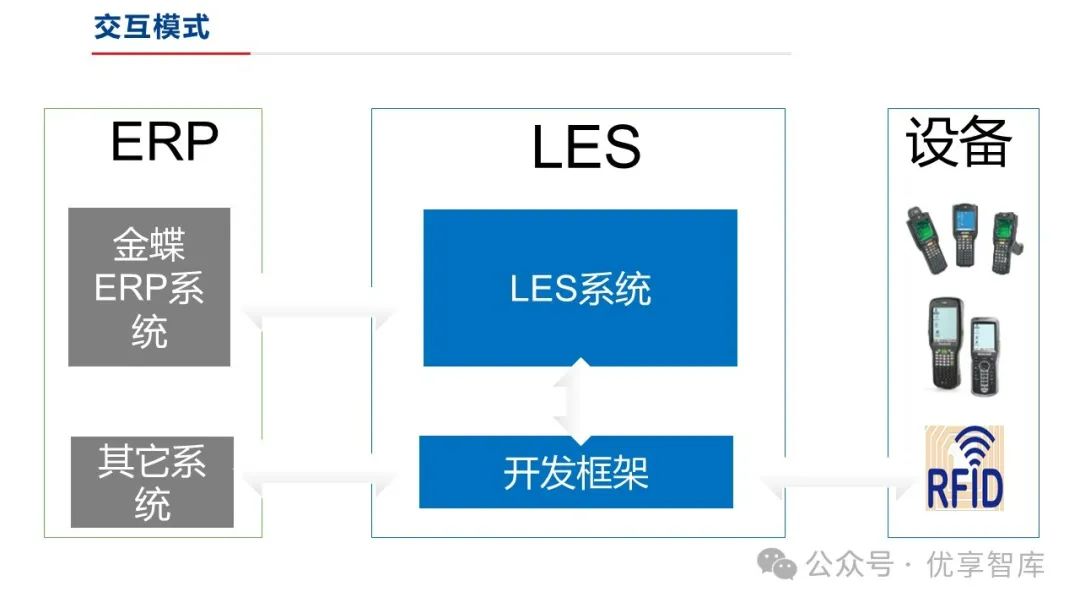

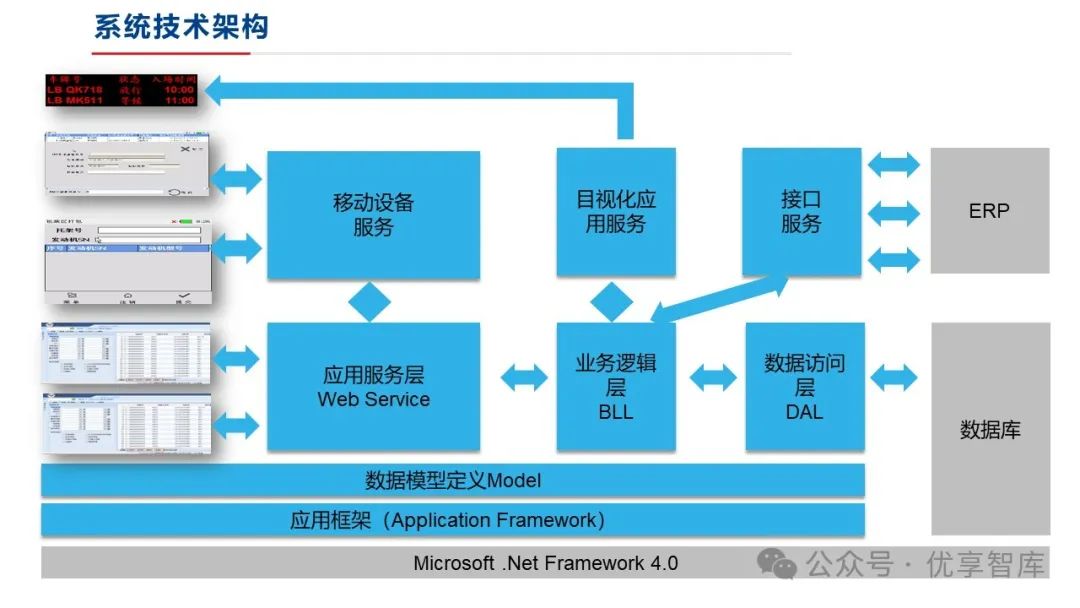

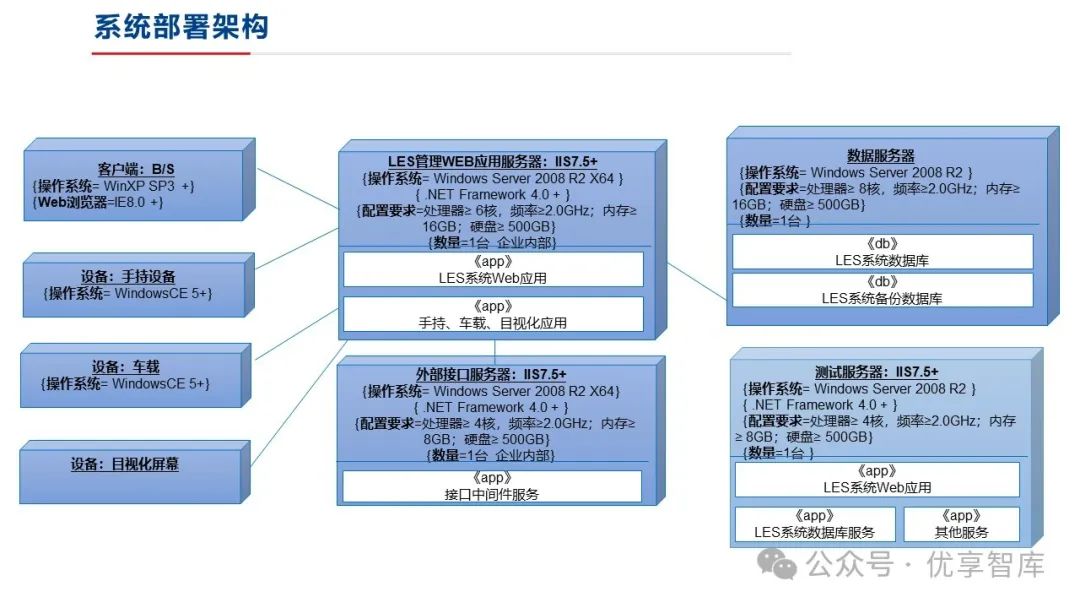

二、系统架构设计

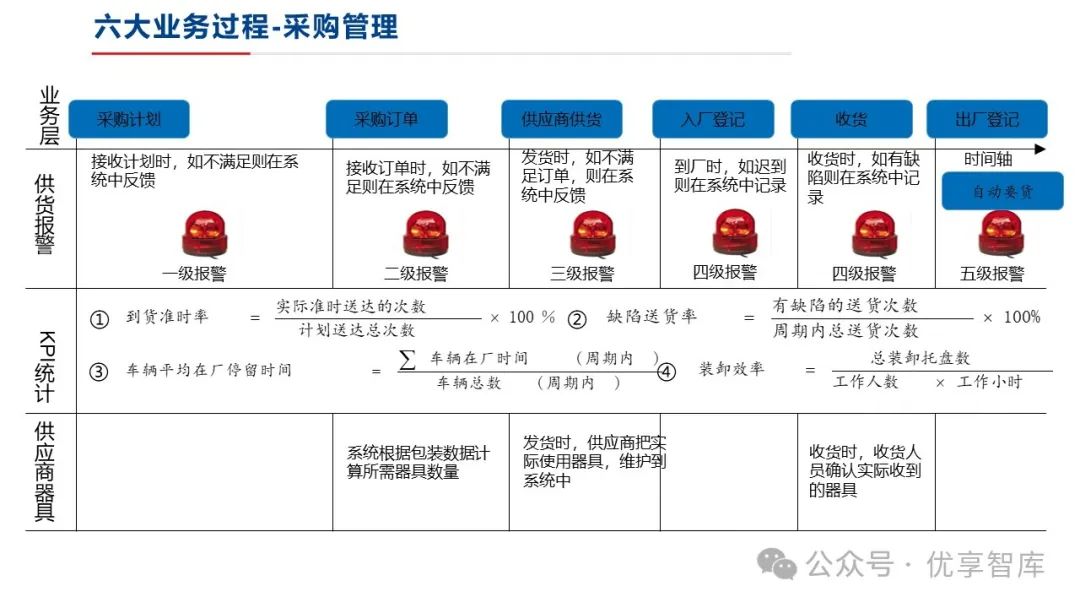

1. ERP系统:作为核心管理系统,负责处理订单、生产计划、采购管理等核心业务数据,并向下游LES系统传递物料需求、出入库指令等。

2. LES系统:专注于仓储物流管理,接收ERP指令,执行物料入库、存储、出库、盘点、调拨、配送等具体操作,并实时监控库存状态和作业进度,向ERP反馈执行结果。

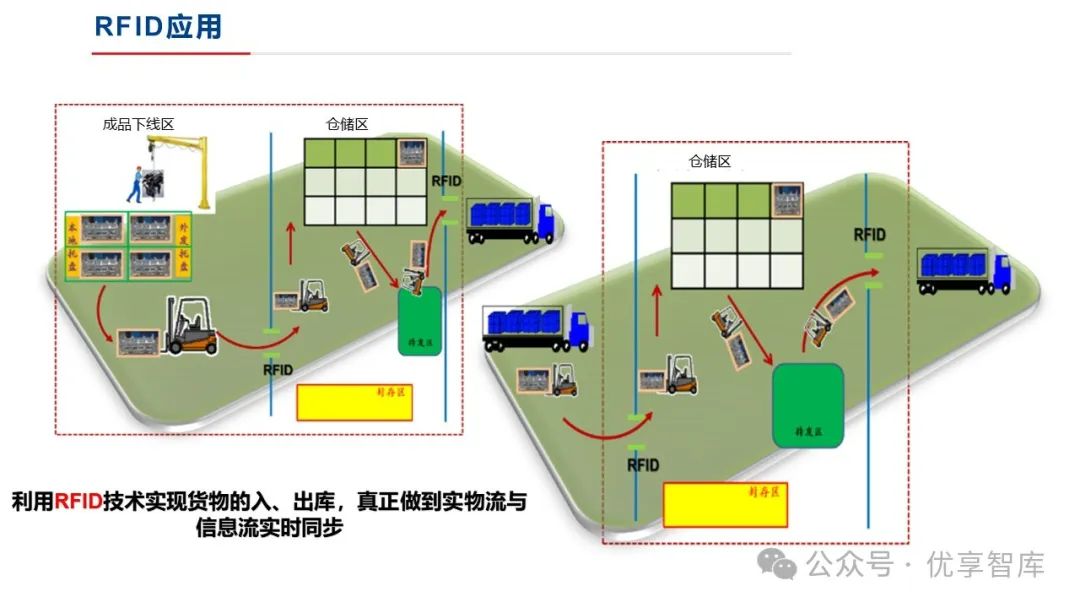

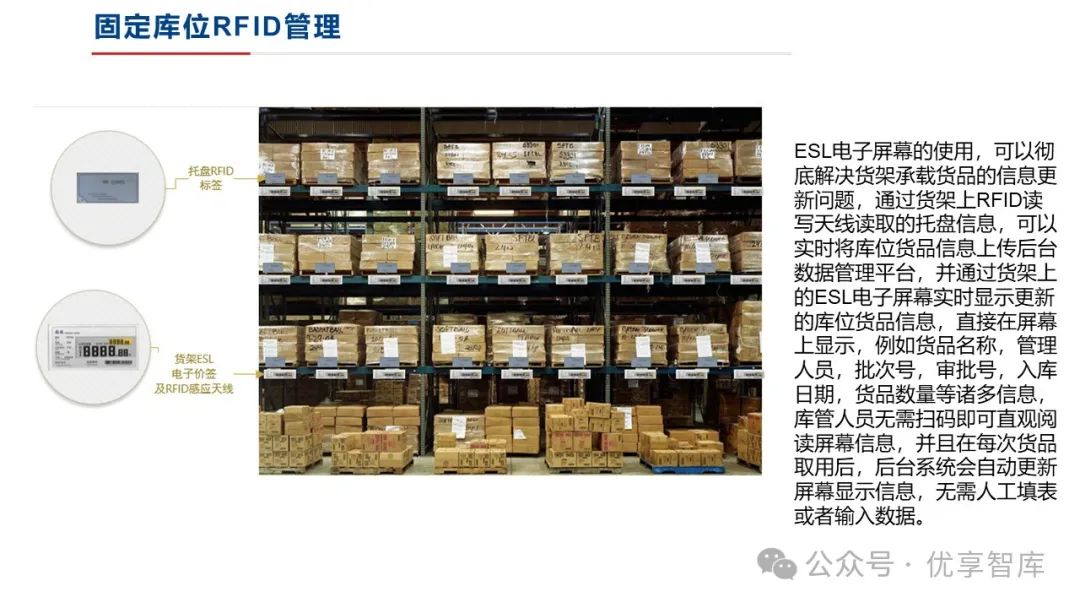

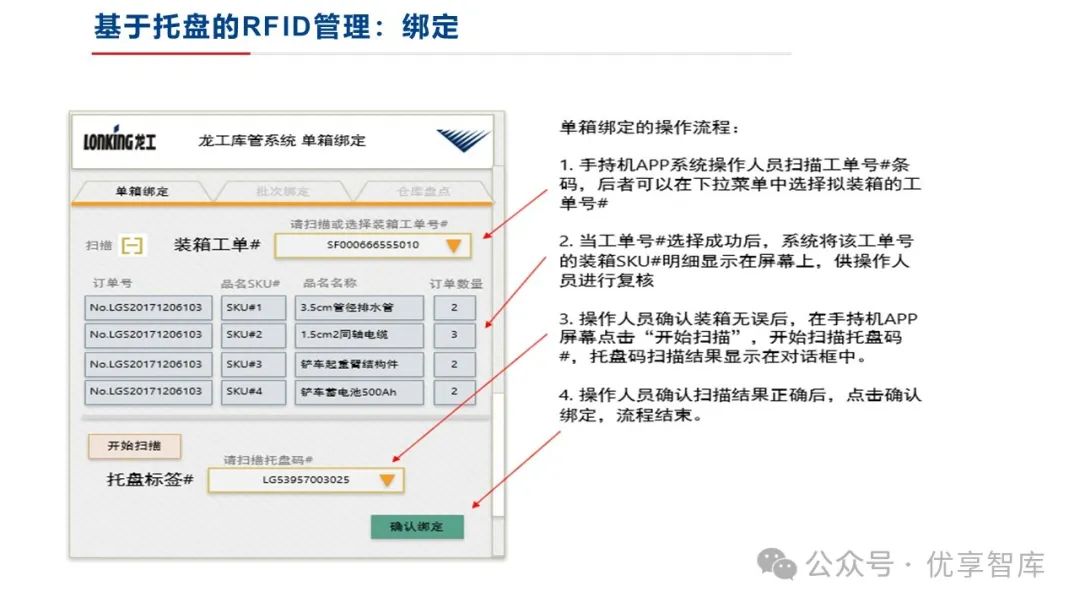

3.RFID技术:作为数据采集手段,集成于LES系统中,用于自动识别物料标签,实现快速、准确的物料追踪与定位,减少人工扫描错误,提高作业效率。

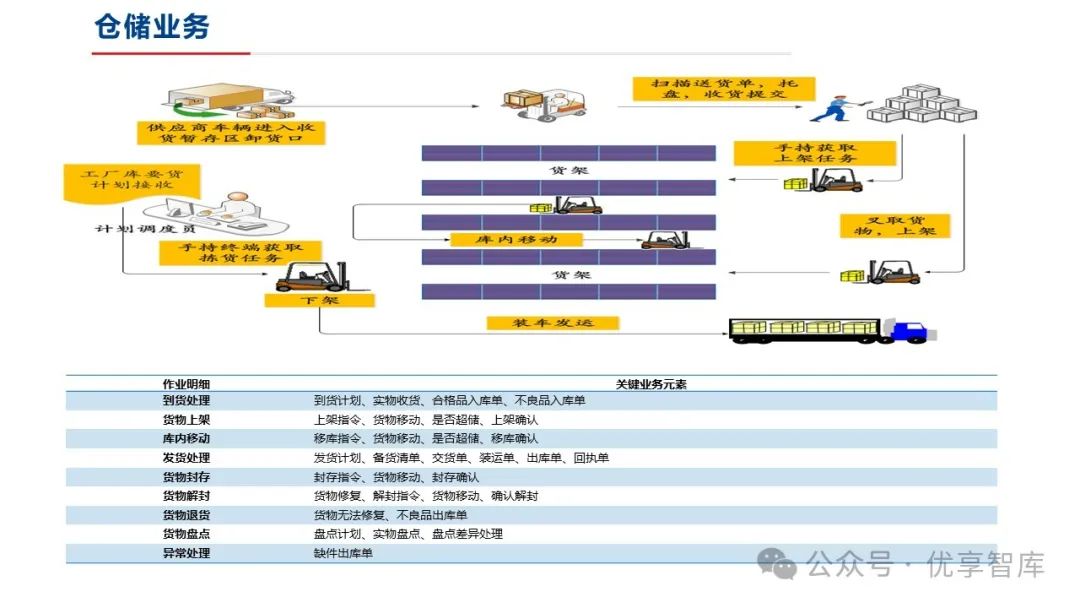

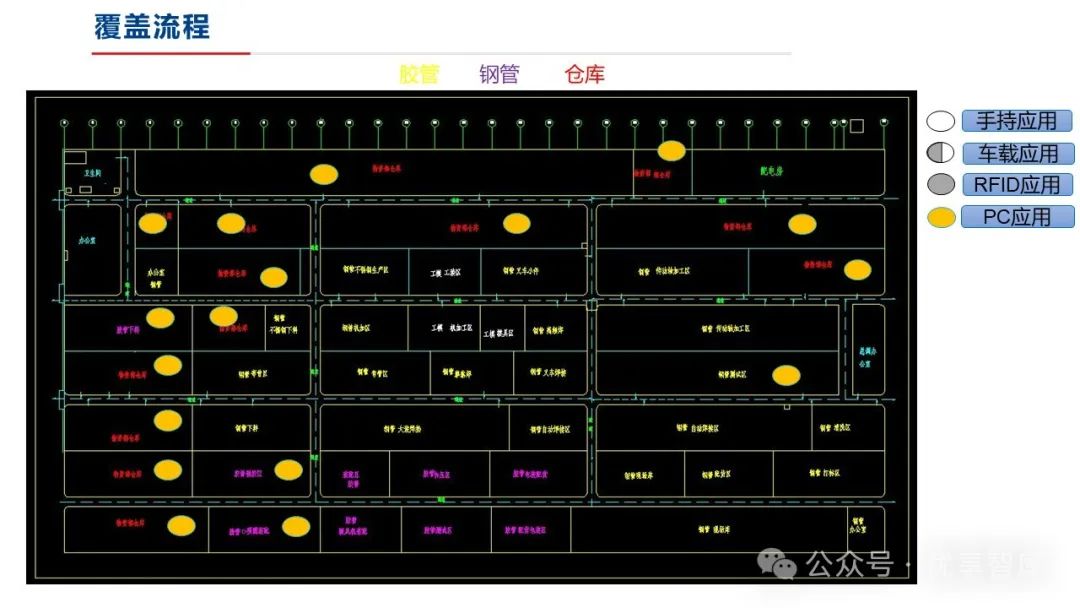

三、业务流程设计

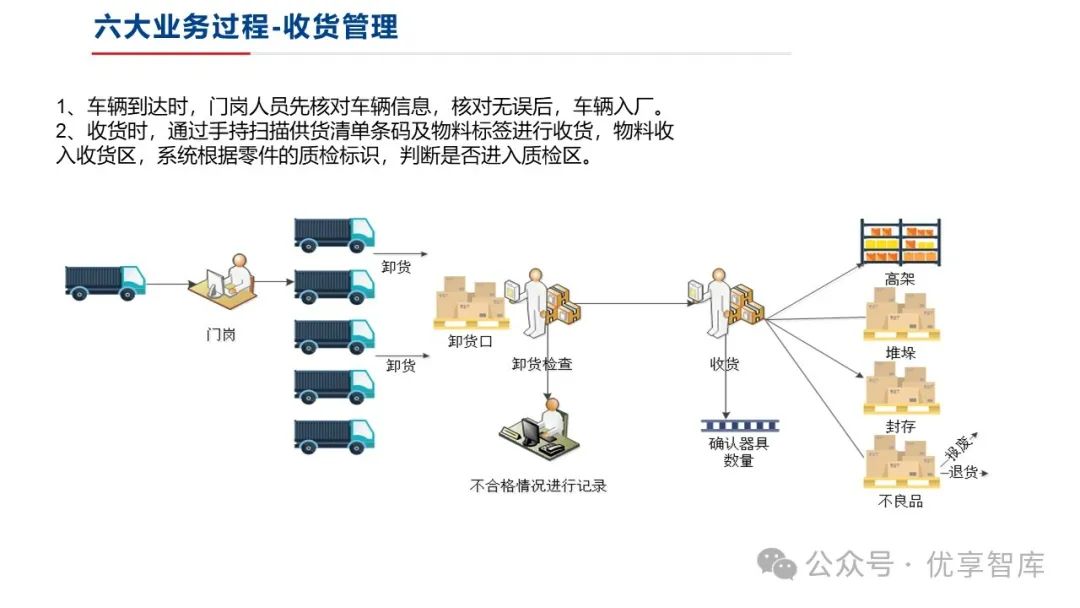

1. 入库流程:

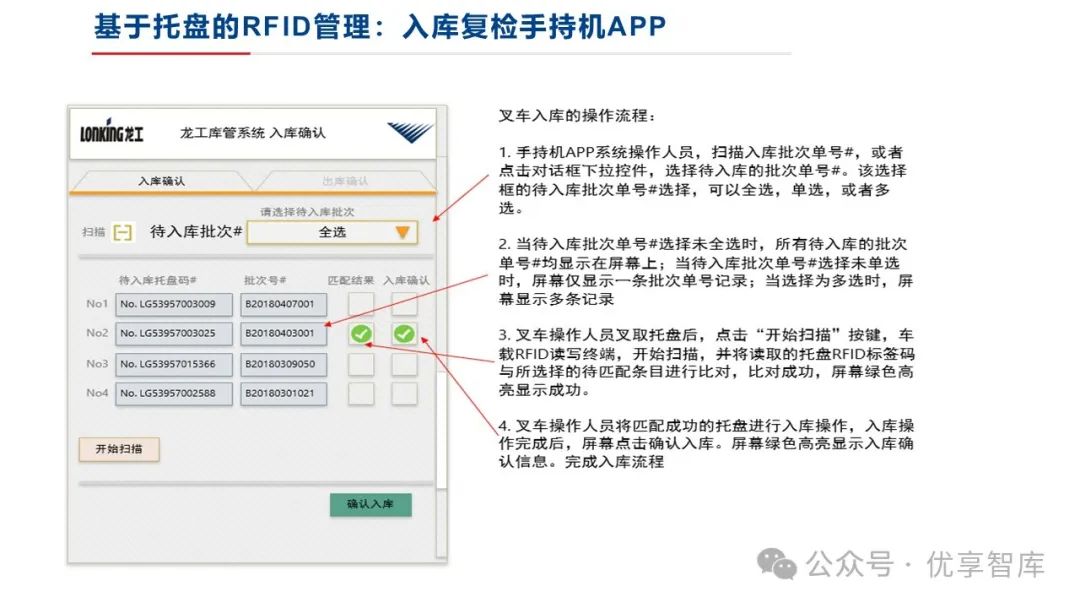

- 物料到达后,通过RFID扫描快速录入物料信息。

- LES系统根据ERP指令自动分配库位,并引导叉车或AGV(自动引导车)完成上架。

- 更新库存记录,实时同步至ERP系统。

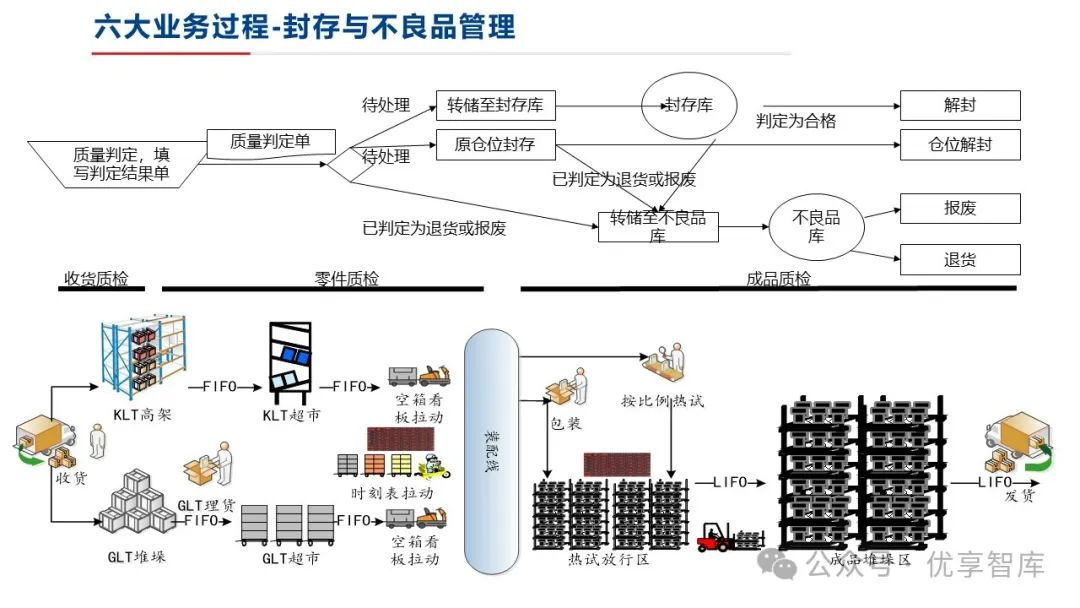

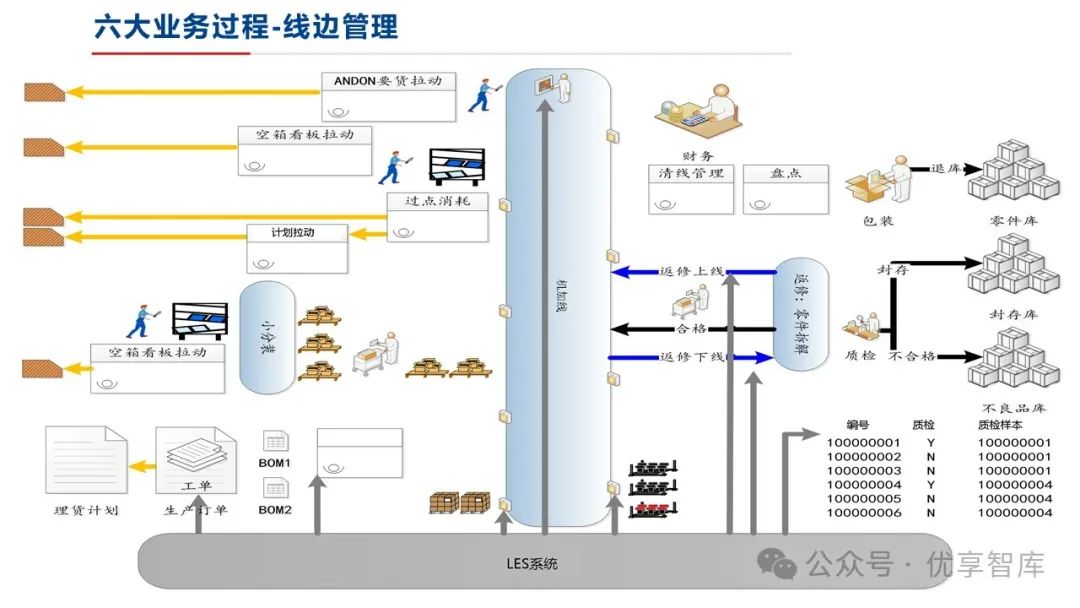

2. 库内管理流程:

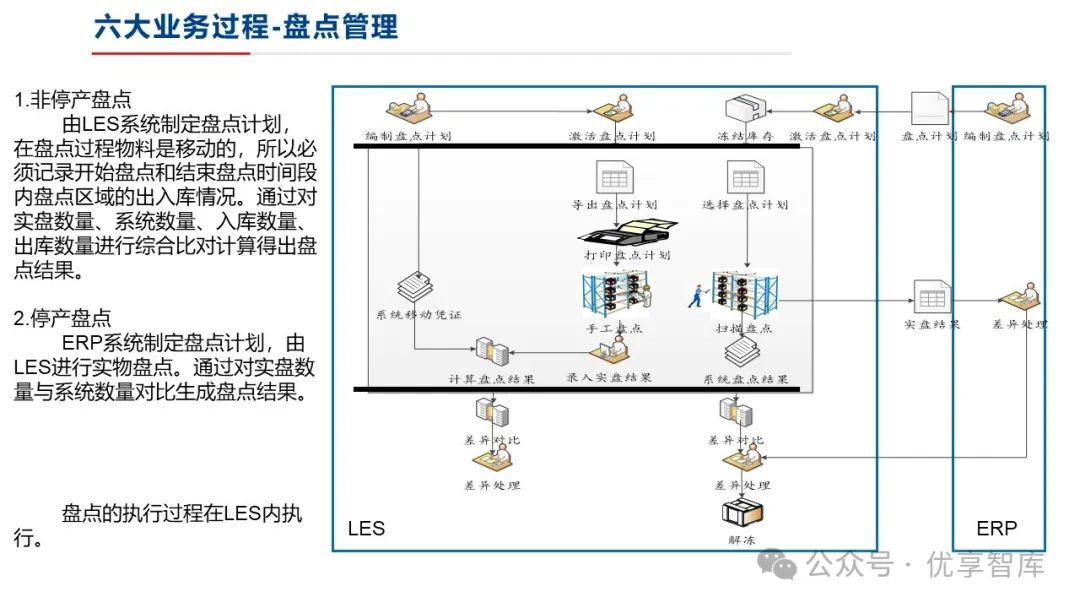

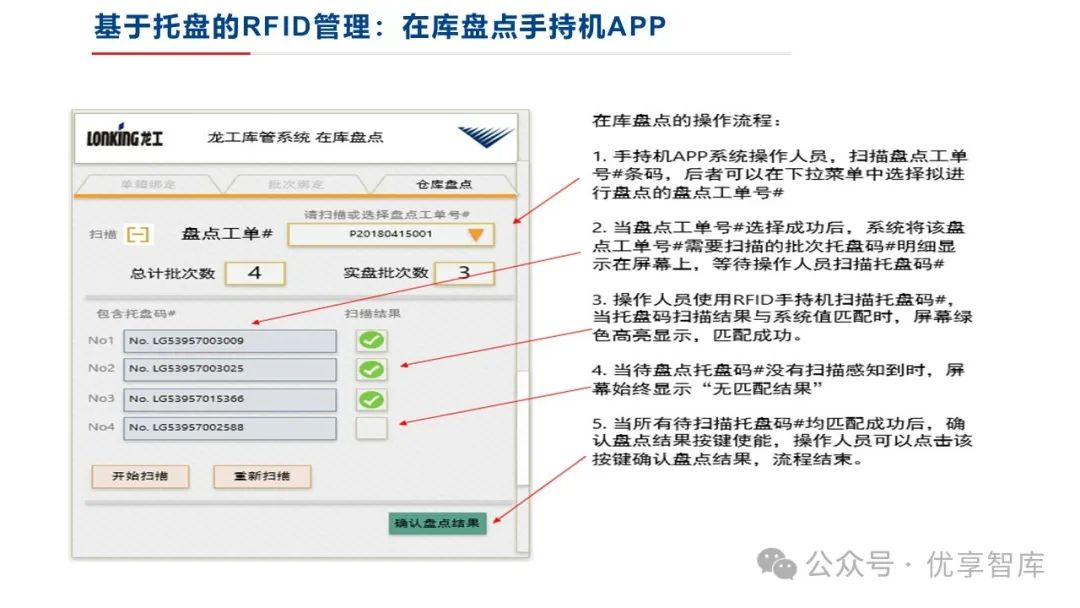

- 利用RFID进行周期盘点或动态盘点,实时更新库存状态。

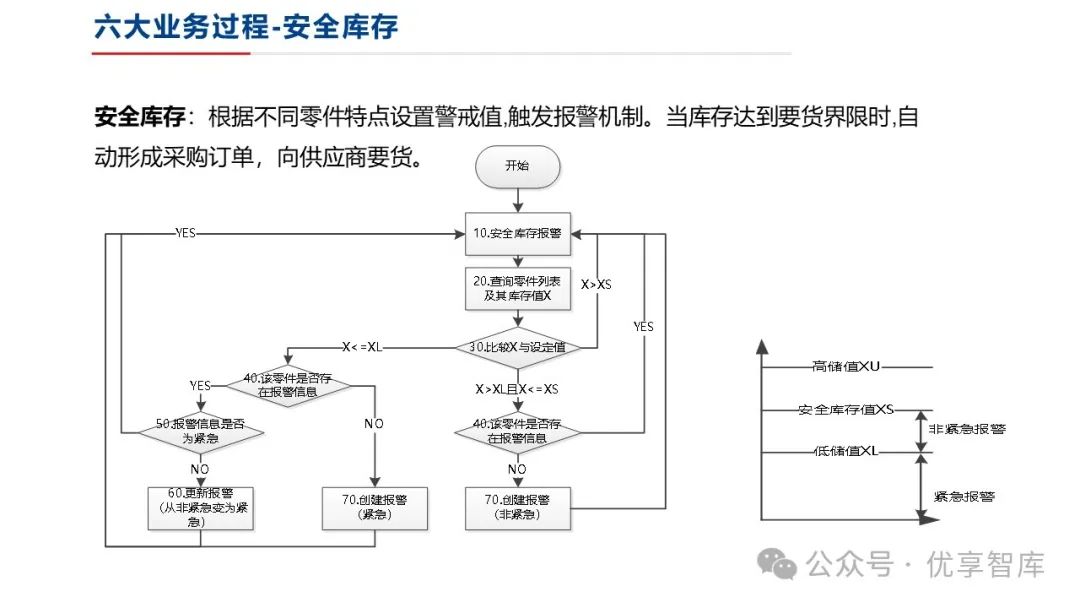

- 设定库存预警,自动通知补货或调拨。

- 支持库存的先进先出(FIFO)或批次管理策略。

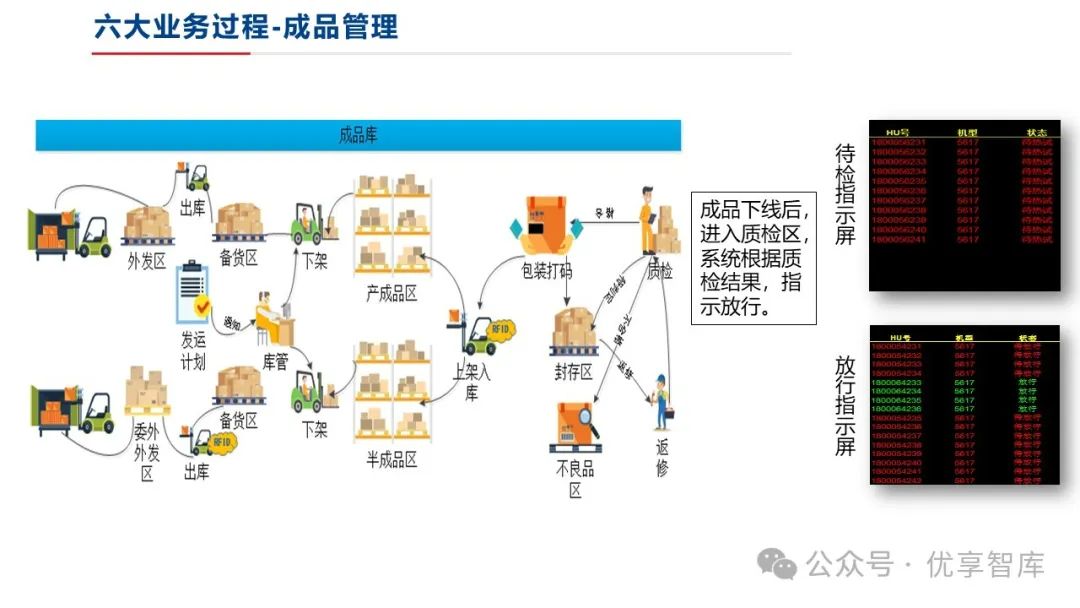

3. 出库流程:

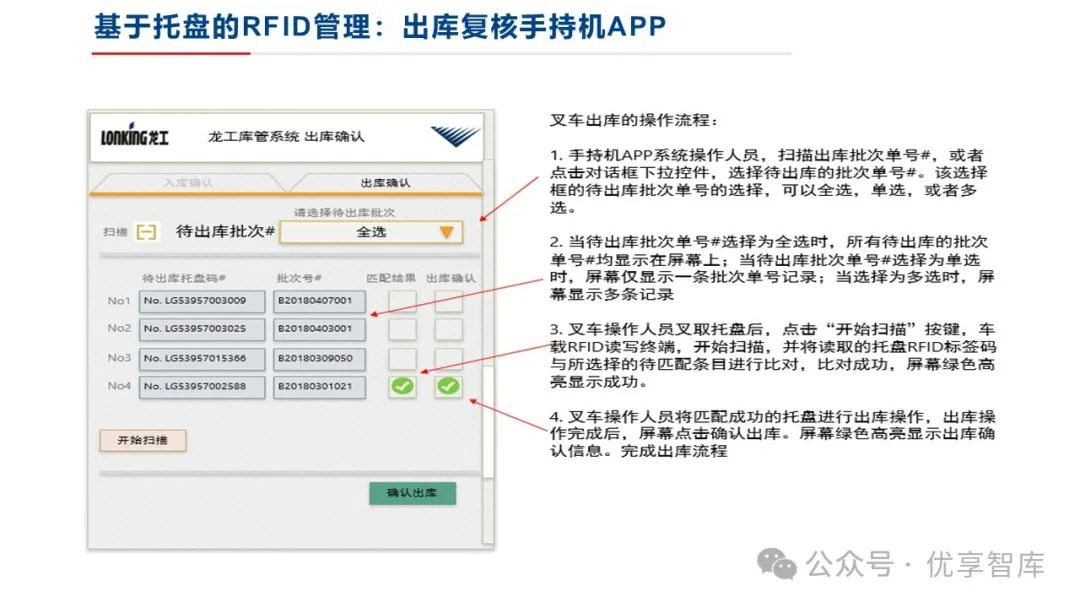

- ERP系统生成出库指令,LES系统自动分配拣货路径。

- 使用RFID快速识别并拣选物料,减少错发漏发。

- 完成出库确认,同步更新库存信息至ERP系统。

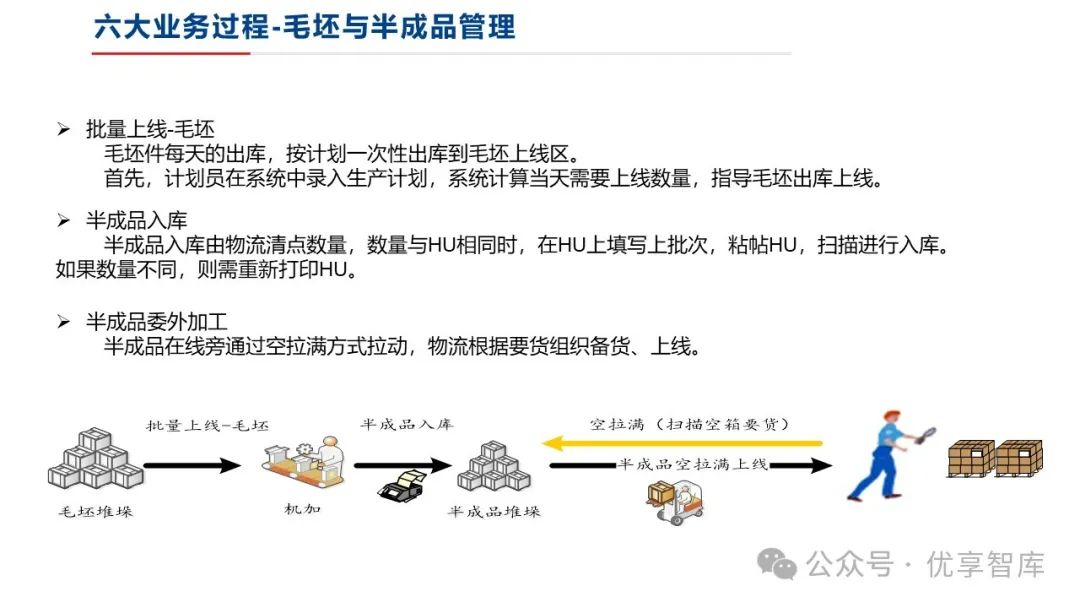

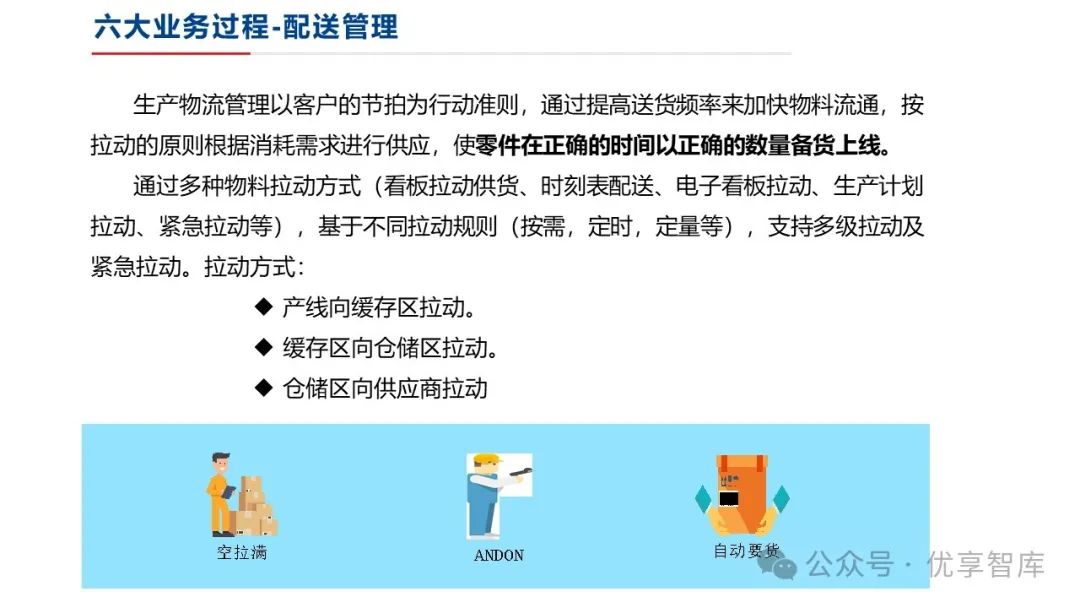

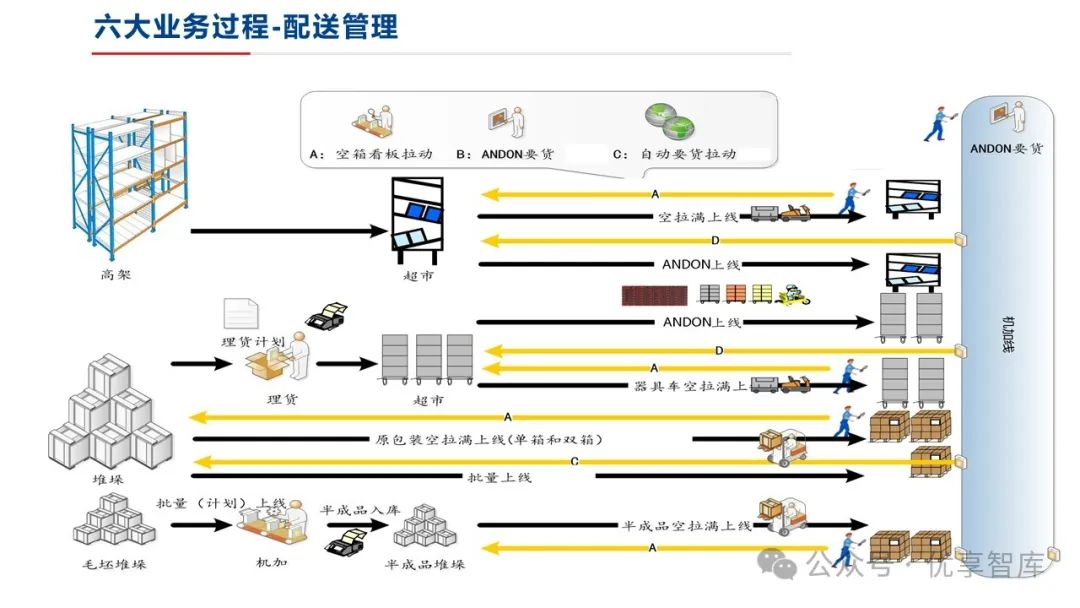

4. 拉动与转移:

- 根据生产线需求,LES系统执行物料拉动,确保及时供应。

- 跨仓库或库区物料转移时,自动规划路径并跟踪执行。

5. 发运流程:

- 整合出库物料,完成包装与贴标。

- 通过RFID确认最终发货清单,确保准确无误。

- 更新物流跟踪信息,与ERP系统同步。

四、关键成功因素

1. 系统集成与数据同步:确保ERP、LES、RFID系统间的无缝对接,实现数据实时同步。

2. 人员培训与知识转移:对操作人员进行系统操作与RFID技术使用的全面培训。

3.持续优化与改进:基于系统数据分析,不断调整优化业务流程与系统配置。

4. 高层支持与全员参与:确保项目获得管理层支持,并鼓励全员积极参与,形成持续改进的文化。

五、预期成效

- 实现仓储作业流程的全面数字化、智能化,显著提升作业效率与准确性。

- 降低库存成本,提高库存周转率,增强企业资金流动性。

- 提升供应链响应速度,增强客户满意度。

- 通过数据分析,为企业决策提供有力支持,助力企业持续优化与发展。

80份数字化仓储、智慧供应链PPT+WORD格式。

1267

1267

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?