为了企业数字化转型,去年被老板安排学习了一场生产管理高级研修班,IT学业务,业务学IT,确实是企业数据转型的一个思路。

这个课程每月组织专题课程,为期近一年的课程,可能我是唯一一个不是负责生产类的学员。边学边回忆二十年前《生产运作管理》《ERP企业资源计划》等相关课堂的点滴碎片,想想当年商学院的教授们可能都老了吧。

授课老师李老师,课程中时不时的介绍一下当年自已在日资企业当部长时精益生产的片段,日式企业最近十年虽已慢慢的让出了领先地位,留下的传承仍然被业内专家实践与探索。

整理一下课程核心内容流水账笔记:其中相关图片大部分内容为李老师的PPT。

一、PMC角色定位与职责

1、为什么要学PMC(Production material control :生产计划与物料控制)?

有一首老师自编歌谣记录,很能引起大家共鸣:

销售预测少,下单马上要,任务吃不消,能力尚未饱。

旺季撑死了,淡季饿死了,产能不匹配,上下真叫累。

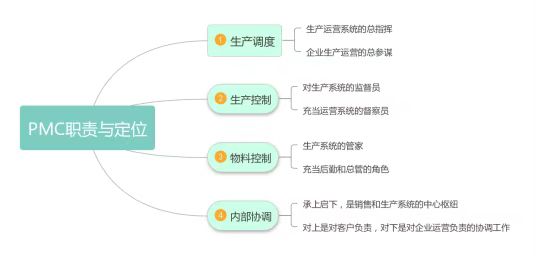

2、PMC主要职能与角色定位

3、PMC精益管理屋

4、PMC个人素养--责任心最重要

5、PMC团队文化,狼性的团队协作至关重要

6、作业方法SOP标准化

二、PC生产计划与控制管理

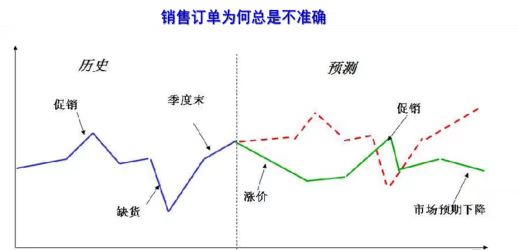

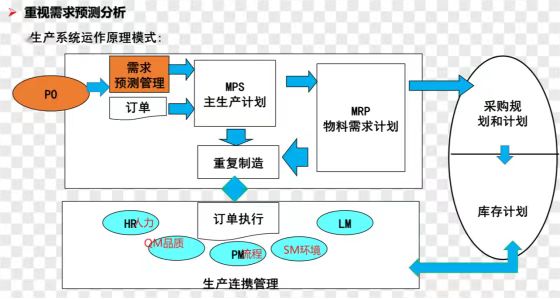

生产计划,核心是销售计划,销售预测方法论摘录如下。

1、销售预测

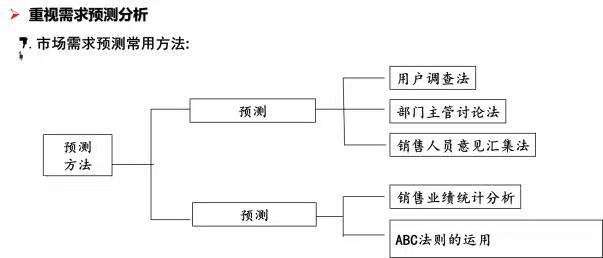

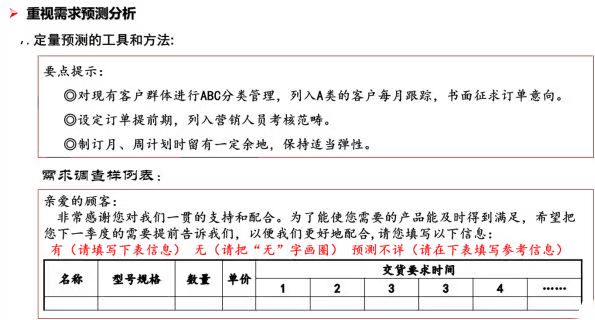

这个ABC需求管理,指把客户分ABC不同类型,用不同的方法去预测需求,A类为稳定客户,B类为中长期可能变化需求的客户,C类为不确定需求的客户。

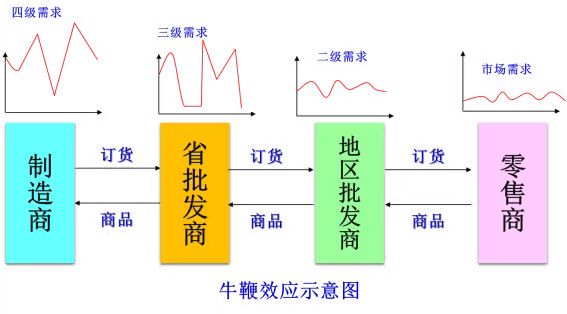

需求调查样表,是一个确认需求的好方法,这两项都有可能用数字化手段实现,ABC需求计划可在需求预测建模时使用,需求调查样表可用于品牌商与经销商之间的供应链信息协同,让品牌商尽可能准确的获取经销商或客户的需求信息,以降低供应链牛鞭效应的影响。

3、排产计划练习

这个与我们正在做四部门联动报表中排产计划基本一致,大部分生产企业排产计划差不多,都是产品需求,预计交付日期,原料需求,生产排期,入库计划。

紧急插单与消单流程,设备异常排产流程。

几种生产作业模式:

离岛式:

一条流:OPF:One Piece Flow

批量流:LOT

作业屋:CELL

只有简单,规范,舒适,才有高效。

4、产能负荷分析

产能负荷分析的步骤:

①.依产品别、制程别计算出负荷。

②.依机械(人员)别、制程别作负荷合计。

③.进行负荷、能力的比较、分析。

④.对负荷、能力进行调整,使之一致。

⑤.其它

产能负荷分析的关键:

①.瓶颈工序决定产线最大产能。

②.市场节拍、固有节拍和生产节拍平衡。

5、如何降低在制品库存,降低成品库存

离岛式改成一条流或CELL,能降低在制品。

成品分类管理等等。

三、MC物料计划与控制

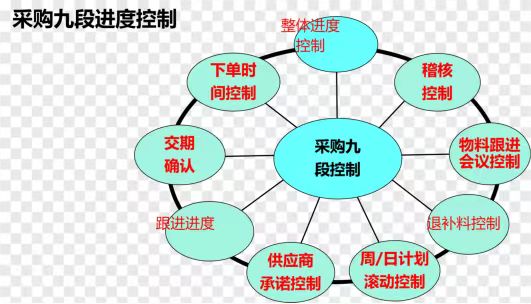

1、采购9段进度控制

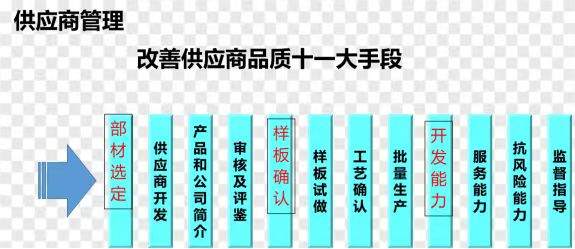

2、改善供应商品质的十一大手段

3、BOM建立时机

设计 --> 研发 --> 小试生产 --> 大批生产 --> 工艺调整 --> 设备调整

4、SOP化:标准化--》制度化--》流程化

采购周期SOP化:从接收到订单到货物送达客户所需的时间

生产周期SOP化:明确不同品名、数量的产品在各工序所需的加工时间

采购渠道SOP化:按每次的采购量选择合适的供应商

采购生命周期总成本 = 获取成本 + 持有成本

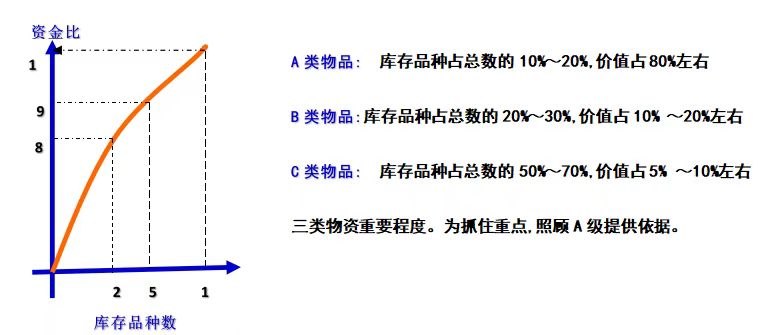

5、物料ABC分类

6、订购点:

订购点是指在最低存量下,应立即加以订购补充物料,否则会影响生产进行。通常可以理解为:在订购点时订购,等物料消耗到了安全存量水平的时候,订购的物料刚刚入仓,订购点是一个物料存量基数,而非一个时间含义。

订货点=(购备时间 × 平均使用量 - 现有库存量 - 在途量 + 安全存量)

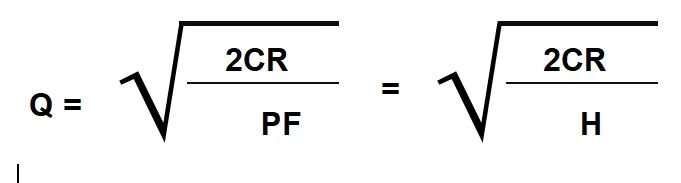

7、经济订货批量?如何计算?这里可以考虑用数字化方法去实现,应用于智能采购模型里。

经济订货批量 economic order quantity (EOQ),通过平衡采购进货成本和保管仓储成本核算,以实现总库存成本最低的最佳订货量。经济订货批量是固定订货批量模型的一种,可以用来确定企业一次订货(外购或自制)的数量。当企业按照经济订货批量来订货时,可实现订货成本和储存成本之和最小化。

库存总成本 = 采购成本 + 库存保管成本

其中,Q * 为经济订货批量;C为单次订货成本;R为年总需求量;P :货物单价 (元/件) ;F :每件存货的年保管费用占其价值的百分比;H = PF :单位产品的库存成本,即每件存货的年平均库存保管费用(元/件 · 年)

8、应急库存,也叫安全库存

安全存量 = 紧急订货所需交货周期(天数)Í 每天使用量(WHEN?)

9、牛鞭效应

10、牛鞭效应的应对

提高预测的精确度

实现信息共享

业务集成

订货分级管理

合理分担库存

缩短提前期

采用业务外包

建立伙伴关系

不断优化供应链

这里面,在数字化转型大前提下,个人认为重要的是三点:

1、信息共享,消除或缩短层级

2、大数据需求预测算法应用

3、虚拟组织推进供应链各方协作

VOI (Vendor Owned Inventory)寄售管理。供应商按照一定的计划组织备货,并把物料补充到企业可直接取用的仓库中。此时,对应物料的所有权仍然属于原供应商,还不算是企业的资产。但企业可根据自己的需求随时领用,并在领用出库时实现物权转移。最后,企业按约定的结算期限与供应商按实际领用量进行结算。

VMI供应商库存管理(是Vendor Managed Inventory的缩写),是一种以用户和供应商双方都获得最低成本为目的,在一个共同的协议下由供应商管理库存,并不断监督协议执行情况和修正协议内容,使库存管理得到持续地改进的合作性策略。

JMI 联合库存管理(Jointly Managed Inventory):集中库存要求供应商的运作方式是:按公司的订单组织生产,产品完成时,立即实行小批量多频次的配送方式直接送到公司的仓库补充库存。公司库存控制的管理重点是:既保证生产需要,又要使库存成本最小,还要为分销商发好货。

JIT(Just in time)存货管理指的是基于准时制生产方式的存货管理。企业在生产中仅仅保持每天生产所需的存货,当天所进原材料,当天全部投入使用,并在每天结束时全部化为产成品,并运送到市场全部销售。从而实现动态意义下的零存货。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?