电机选型(方法)

在伺服电机选型计算当中其主要数据包括:负载/ 电机惯量比,加减速力矩, 负载转矩,连续过载时间等。选择原则是:首先根据转矩-速度特性曲线检查负载转矩,加减速转矩是否满足要求,然后对负载惯量进行校合,对要求频繁起动的电机还应对其转矩均方根进行校合,这样选择出来的电机才能既满足要求,又可避免由于电机选择偏大而引起的问题。

- 负载,加减速转矩

计算负载在匀速,加速,减速时的旋转力矩,选择电机的最大转矩应该大于计算的力矩,保护电机。负载这边的电机惯量包括丝杠回转惯量,直线运动物体的惯量(注射平台上所有做直线运动的物体),齿轮减速机构惯量。

- 电机转矩的均方根值

注塑机的伺服电机需要频繁的启动和急停,因此还需要计算在一个周期内电机转矩的均方根值,并使它小于电机连续额定转矩。

- 负载电机惯量比

负载和电机惯量的比决定电机伺服系统参数调节的难易程度,伺服系统的默认参数在1~3 倍负载电机惯量比下系统调节会达到最佳工作状态。

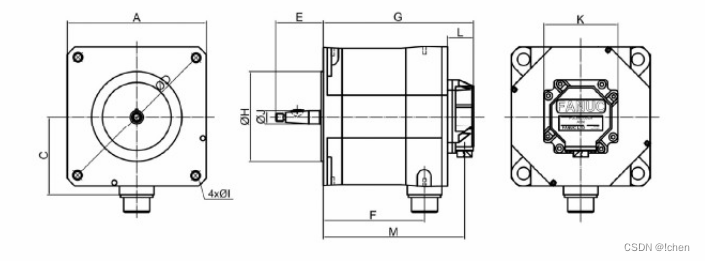

电机选型(尺寸)

对于电机尺寸这块的选择,需要考虑的是装配尺寸(影响安装)和轴尺寸(影响同步轮的安装)即可,其他尺寸可不考虑。

对于电机尺寸这块的选择,需要考虑的是装配尺寸(影响安装)和轴尺寸(影响同步轮的安装)即可,其他尺寸可不考虑。

- 合模电机结构尺寸:

- 注射电机结构尺寸:

- 熔胶电机结构尺寸:

电机选型(电参数)

电机选型(电参数)

驱动器选型

驱动器控制电机的方法基本有三种:位置环(脉冲量决定位置,单位时间内的脉冲量决定速度),速度环(转速与电压的平方成正比),电流环(电流的大小决定转矩的大小)。下图为驱动器原理

驱动器的选择取决于伺服电机的额定电流电压以及峰值电流的大小。

编码器选型

编码器选型

编码器的接口和编码形式,只有当编码器和驱动器配对才能构成闭环控制。

| 编码器 | 类型 | 备用电源 | 作用 |

| 注射电机 | 多圈绝对值式 | 有 | 记录电机参数 |

| 合模电机 | 多圈绝对值式 | 有 | 记录电机参数 |

| 熔胶电机 | 单圈增量式 | 无 | 无需记录 |

| 顶出电机 | 多圈绝对值式 | 有 | 记录电机参数 |

方案一:

四个伺服电机都配旋转变压器来构成闭环,可直接与倍福驱动器通讯,但可能精度没有编码器好,优势价格便宜。

方案二:

四个伺服电机全部配用多圈绝对值式编码器,不可与倍福伺服驱动器直接通讯,倍福配置参数才能与选购编码器配对。日系编码器便宜但和欧系驱动器无法完美配合,建议采用EQN1325编码器。

3万+

3万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?