大家好,这里是“电动札记”,一个坚持原创的新能源汽车知识共享与热点分析平台。

在上一期电池管理系统(BMS)系列(二)—数据采集之电压中,我们提到,电池系统电压信号的采集需借助专用IC芯片实现,而对于电流信号,通常需先将其转换成电压输出再采集分析。因此,本文将重点介绍电池系统中实现电流到电压转换的部件。

首先,让我们思考一下,实现电流(I)到电压(U)的转换有哪些原理可以利用呢?

............

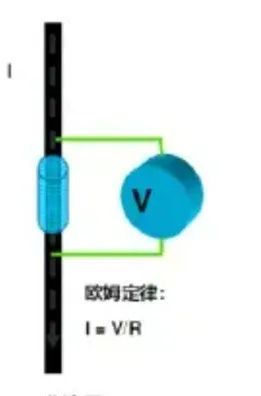

小明思考后,随即脱口而出:“欧姆定律(U=I*R)”?

对,没错!最简单的方式就是借助欧姆定律。这表示我们只要有一个定值电阻R,通过读出其两端的电压值U,就可以计算出电路中的电流(I=U/R)。

这个定值电阻就可以作为电池系统中采集电流信号的部件,被称为分流器(shunt)。一般分流器的阻值非常小,其精度较高且温漂小。目前市面上比较主流的分流器阻值有0.1mΩ,0.15mΩ、0.25mΩ,可根据不同的电池系统工作电流进行选型和使用。

分流器的优劣势

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

580

580

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?