在医疗器械生产中,注塑是生产过程中影响产品质量的主要环节之一。注塑质量直接影响产品整体的性能、外观、装配等。对注塑产品进行有效的尺寸控制,以保证现有的注塑工艺生产条件下,生产出符合标准的医疗器械产品。

为了精确评价注塑工艺参数对注塑产品的尺寸影响,需对成形产品进行偏差检测,以确认最佳的注塑工艺参数。某大型医疗技术公司采用新拓三维3D数字化技术,对轮廓复杂、凹槽孔径多的注塑件进行全尺寸检测。接下来,就让我们一起来看看注塑件是如何实现快速检测的。

检测需求

|

|

| 复杂注塑件特征检测 医疗器械注塑件通常来说结构复杂,对装配精度要求较高;但塑料模塑件再制造过程中不可避免地会产生尺寸误差,在生产中产生的尺寸误差,通常是由成型工艺和模具条件引起。 成型工艺因素主要是模塑材料的均一性、成型设备的设定、模具温度已经模具在成型压力下的弹性变形。 模具条件因素主要是模具尺寸的制造公差、模具的磨损以及模具可动部件间的配合公差。 |

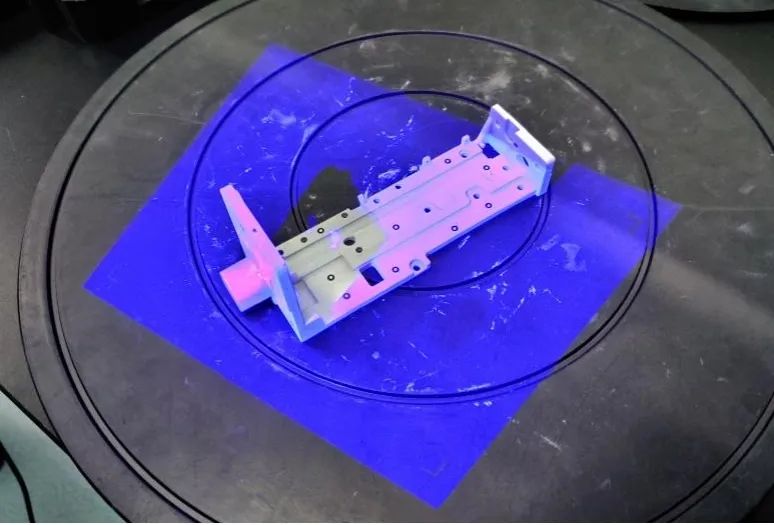

新拓三维技术工程师采用XTOM蓝光工业级三维扫描仪,为该大型医疗技术公司生产的注塑件进行3D数字化检测,通过3D扫描、数字化三维检测实现了产品的快速检测。

快速检测之路

3D数据采集

|

|

| 蓝光工业级XTOM三维扫描仪 ❚ 可测量、分析及检测出三坐标测量机无法检测隐藏缺陷及内部结构; ❚ 非接触式测量,实现无损注塑件工件内部结构; ❚ 通过多角度扫描注塑件的完整框架,快速获取包括小的钻孔、凹槽、注塑件相关的曲面细节在内的框架完整三维数据; ❚ 无需复杂夹具,时间及费用节省。 |

分别扫描注塑件的正反面和侧面,获取点云数据,通过将注塑件放置到转盘上,根据注塑件结构特征,合理地调整扫描角度,通过多幅扫描采集完整的外形数据。

最佳拟合,数据检测

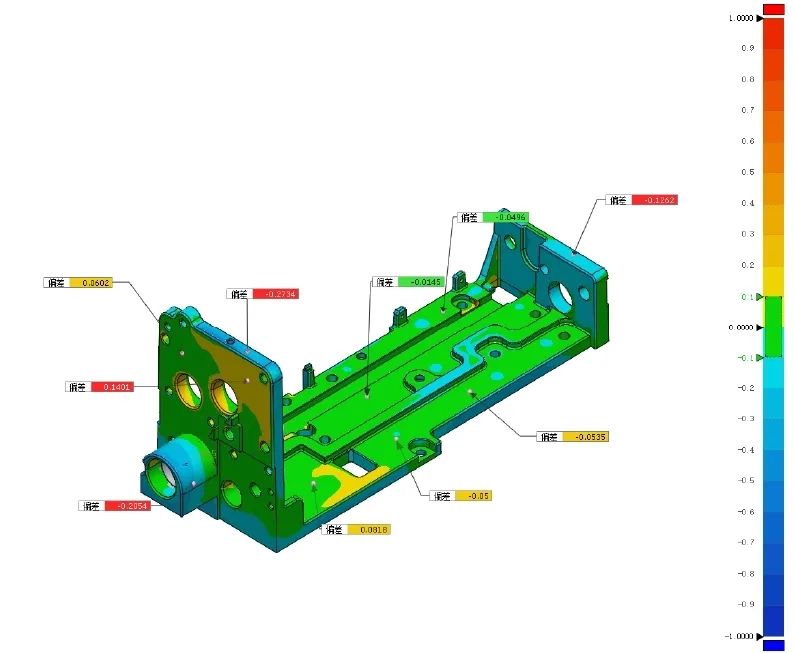

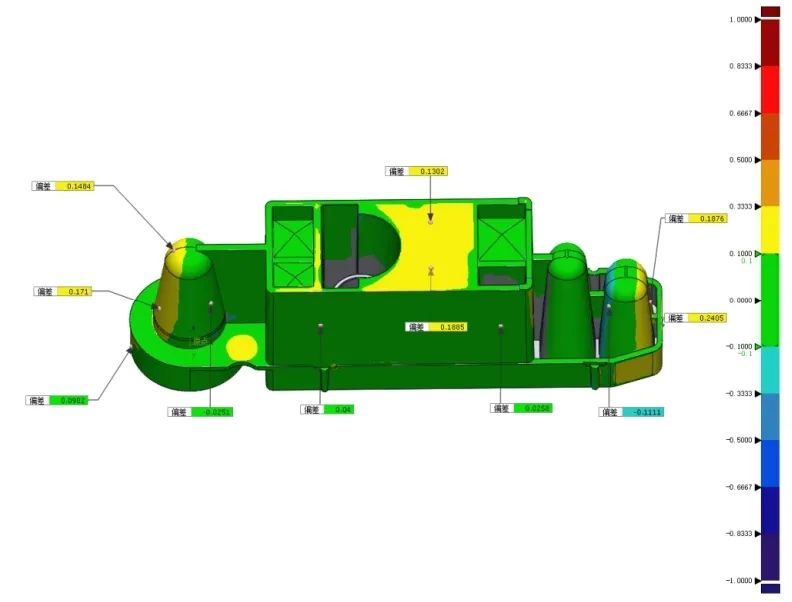

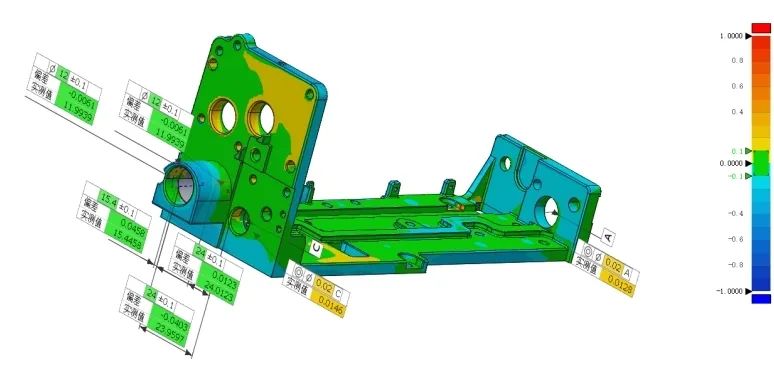

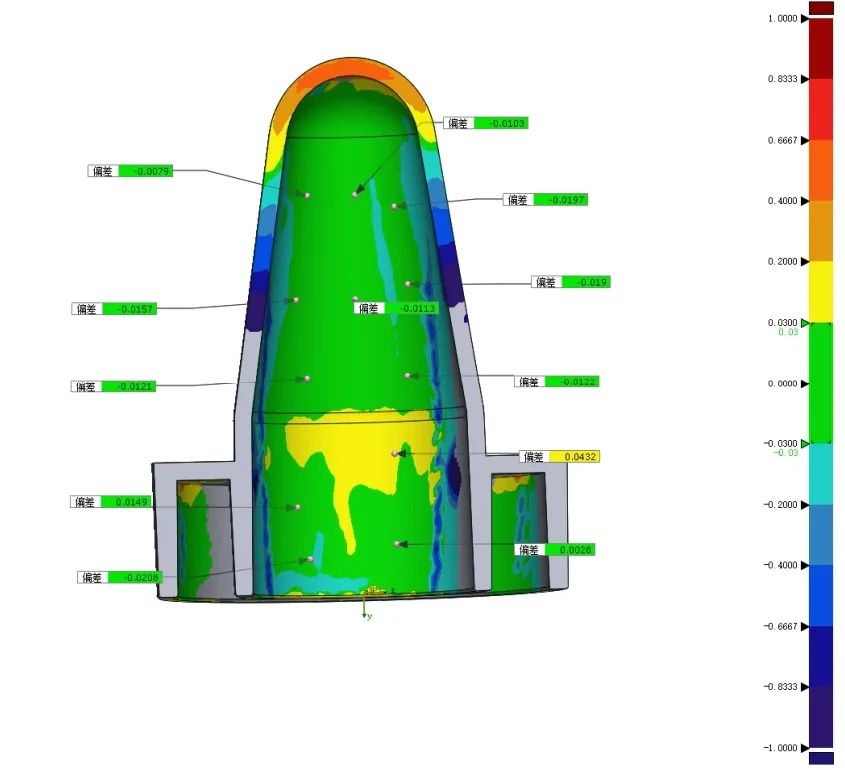

扫描结束后,三维扫描的数据导入到检测软件中,检测软件中与原创CAD数模进行最佳拟合比较,以确定生产样品与CAD设计数据的尺寸偏差。

多方位偏差检测,一次三维扫描,

即可在软件中输出测量数据结果。

3D数字化检测价值

注塑成型过程中尺寸偏差是普遍存在的,关键是要按标准控制偏差,基于注塑成型产品尺寸检测结果,优化模具结构及成型工艺参数,提升注塑件产品精度,使制品尺寸满足设计和装配要求。

三维光学测量技术能够将三维扫描数据直接导入至检测软件中,快捷完成3D扫描-三维检测的数字化应用,实现轮廓复杂注塑件的全尺寸检测,并将公差以可视化呈现,在注塑件质量检测中具有重要的应用价值。

END

598

598

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?