🎓作者简介:科技自媒体优质创作者

🌐个人主页:莱歌数字-CSDN博客

💌公众号:莱歌数字

📱个人微信:yanshanYH

211、985硕士,职场15年+

从事结构设计、热设计、售前、产品设计、项目管理等工作,涉足消费电子、新能源、医疗设备、制药信息化、核工业等领域

涵盖新能源车载与非车载系统、医疗设备软硬件、智能工厂等业务,带领团队进行多个0-1的产品开发,并推广到多个企业客户现场落地实施。

专题课程

每日篇行业发展资讯,让大家更及时了解外面的世界。

更多资讯,请关注B站/公众号【莱歌数字】,有视频教程~~

本期给大家带来的是关于一种三维堆叠芯片的热模拟与管理研究内容,希望对大家有帮助。

以往相关文章推荐

随着新一代的电子设备需要更多的功能、连通性、多功能性和更少的重量,它们的尺寸不断缩小。这给芯片的设计、器件的封装和器件的热管理带来了巨大的压力。

要把更多的功能应用到更小尺寸的设备中,就需要电气和机械工程师找到直观的方法来创造新产品。

芯片上系统(SOC)是指将电子系统的所有组件集成到单个集成芯片中。它可能包含数字、模拟、混合信号,通常还有射频功能——所有这些都在单个芯片基板上。

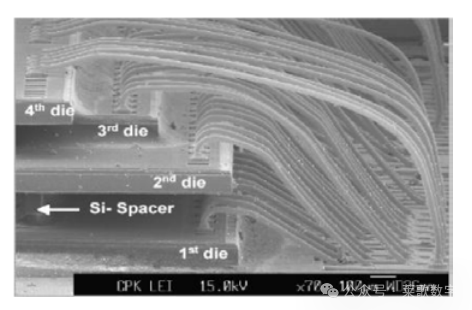

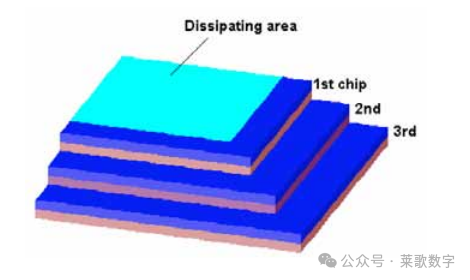

一个典型的应用是在嵌入式系统领域,如微控制器或智能手机芯片。堆叠多芯片设计是在芯片模块上构建该系统的一种有效方法。图1显示了一个三维堆叠的多芯片模块的照片。

这个多芯片模块有四个模具相互堆叠在一起。第一个模具位于基板上,它是最大的尺寸。第二个模具位于第一个模具的顶部,它们被一个硅间隔物隔开。它的尺寸比第一个模具要小。

第三个模具位于第二个模具的顶部,并与它结合在一起。第四个模具最小,并设置在第三个模具的顶部。所有模具的电线都连接到基板上的互连接器上。在大多数情况下,互连接器通过基板另一侧的传统球栅阵列(BGA)延伸到外部。

图1- 3D堆叠多芯片模块

使用多芯片模块封装的优点包括:

-

提高封装密度和性能,减少芯片尺寸和重量

-

增加了高速设计的价值,提高了信号的完整性和组装

-

提高了互连性能

-

减少了芯片的再还原面积和总功率5。在下一层降低板面积和路由复杂性。

使用多芯片模块封装的挑战包括:

-

包装经常影响信号匹配、噪声耦合和衰减

-

需要全面的三维电磁和机械分析

-

芯片的尺寸、位置和厚度会影响热应力

-

热膨胀系数的差异导致微分的热应变,从而引起应力

-

可能的分层和空隙提供了较大的热阻,并导致垂直堆叠的封装

-

多芯片结构的热管理是困难的

对于机械和热工程师来说,挑战3-6是主要关注的问题。从热管理的角度来看,预测模具到环境的热阻和多模块的温度分布是主要关注的焦点。然而,降低模块结温是最终的目标。

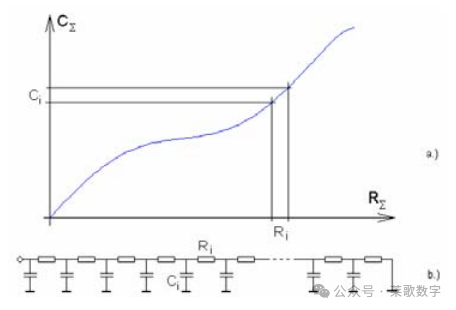

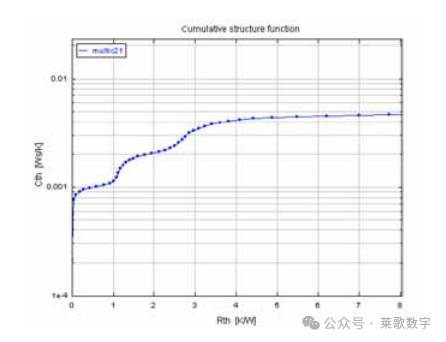

累积结构函数给出了热容(累积热容)之和作为系统热阻(累积热阻)之和的函数,从激发点到环境测量。图2显示了累积结构函数的一个示例。

图2:累积结构函数和相关等效电路

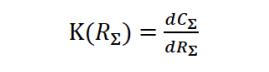

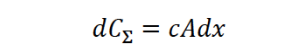

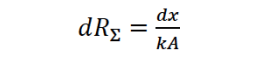

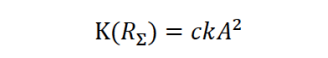

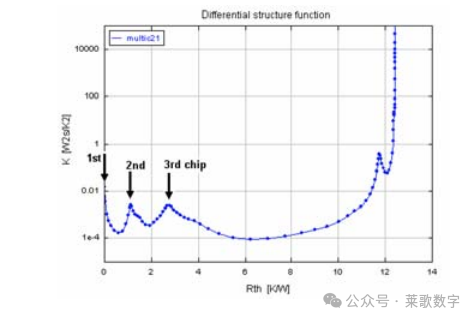

微分结构函数定义为累积热容相对于累积热阻的导数,

对于横截面面积A的单片,

并且

其中,c为体积热容,k为导热系数,

微分结构函数的K值为,

该值k与体积热容c、热导率k和横截面积A的平方成正比。这个函数提供了热流流截面面积的平方图作为累积电阻的函数。

在这些函数中,局部峰值表示在热流路径中到达新的表面(材料),它们在水平轴上的距离给出了这些表面之间的部分热阻。更准确地说,峰值通常指向任何新区域的中间,在那里,垂直于热流的区域和材料都是均匀的。

通过数值模拟研究一个具有三个堆叠模具的芯片。四分之一的金字塔结构如图3所示。底部的模具的尺寸为14x14mm(在¼模拟中为7x7),中间的模具的尺寸为12x12 mm,顶部的模具的尺寸为10x10 mm。所有模具和胶层的厚度均为0.035 mm。

考虑的导热系数和体积热容值为156 W/m。硅层为K和1.6×106W.s/m2K,胶层为1 W/mK和1×106W/s/m2K。散热区位于顶层的中部,所考虑的传热系数为6000 W/m2。K在底部,100 W/ m2。K在顶部。主热流通过包装的底部转移到外部。

图3.所调查的锥体结构

图4.锥体结构的累积结构函数

图5.锥体结构的结构功能

研究的模拟结果如图4和图5所示。图4为累积结构函数,图5为锥体结构的微分结构函数。每个模具的热阻和热容值可以直接从上图中读取和计算。

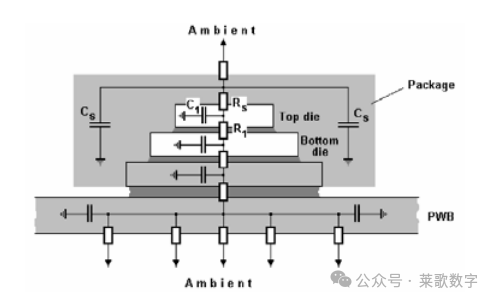

为了对三维堆叠模结构进行解析建模,可以采用紧凑的RC模型。图6显示了一个带有2个堆叠模具的芯片的例子。利用该模型和得到的结构函数曲线模阻,工程师可以很容易地预测不同电负荷下的模具温度。

图62两个堆叠包装的紧凑热模型

三维堆叠芯片的热模拟和建模对于了解影响热阻和模具温度的参数和材料性能至关重要。但为了解决日益增长的增加热通量负荷的问题,必须采用创新的方法来消除模块的热量和降低模块的温度。

目前和未来的堆叠模结构的冷却技术包括

-

热通孔和散热器

-

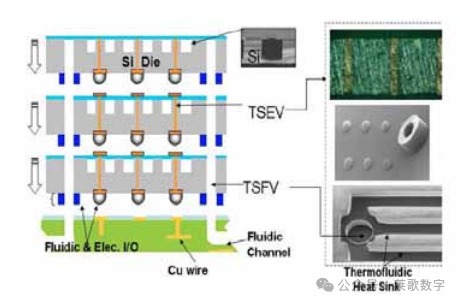

单相微通道液体冷却

-

两相微通道液体冷却

热孔为模块提供了进入散热器或冷板的热路径。散热器降低模块温度,减少热点。它们还可以帮助把热量转移到外壳。单相/双相液冷微通道可以用相同的技术直接蚀刻在硅片上。

因此,该微通道可以集成在三维堆叠的模块结构中。微通道散热器由于其小型通道尺寸,可以实现极高的对流传热系数和较低的热阻。图6显示了一个带有集成的液冷微通道散热器的三维堆叠模块。

图7.带有微通道散热器的三维堆叠芯片原理图

对于低功率3D堆叠芯片,只要模块结温度低于规范限值,传统的使用风冷散热器和PCB板散热的方法仍然有效。利用更好的衬底和热通道来平滑多个模块内的温度,可以降低峰值结温,减轻不同模块之间的应力。

对于大功率三维堆叠模结构,风冷方法将在不久的将来达到其极限。液冷式微冷管散热器等集成冷却技术在解决这一问题方面具有巨大的潜力。但在芯片上首次真正应用集成的液冷微通道散热器之前,还需要解决大量的问题。

从风冷到液冷的迁移并不是一个容易的任务,特别是在芯片水平上。然而,集成的液冷微通道可以显著降低堆叠模块的芯片连接温度,它将使芯片达到更快的速度,具有更多的功能,并且仍然保持更小的尺寸。

以往相关文章推荐

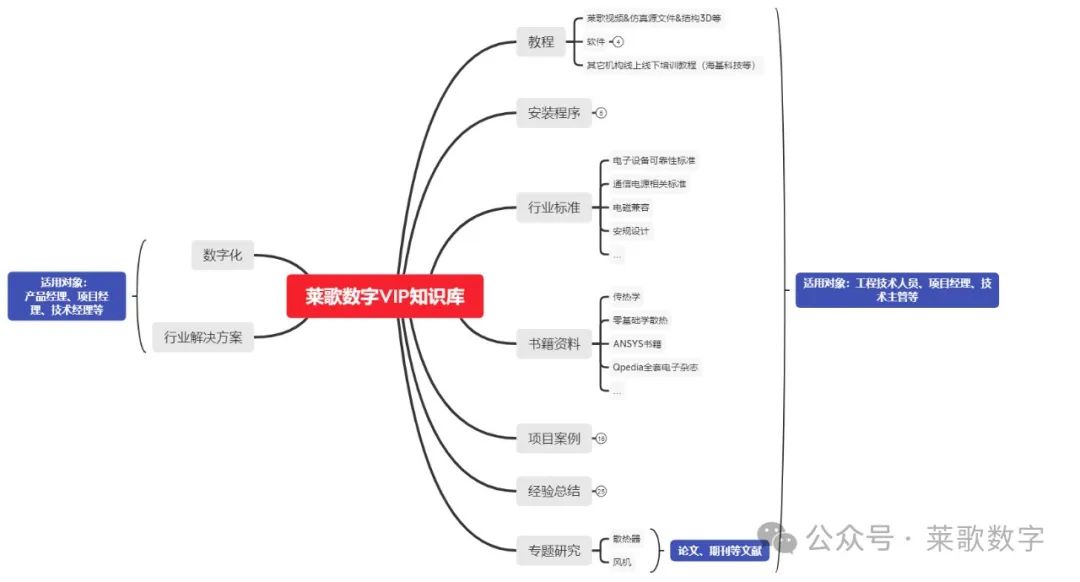

2024年建立了行业交流圈,有意向的添加yanshanYH,备注“VIP”。

内容包含四大板块:行业解决方案、项目咨询、技术支持、外包项目对接、知识库永久更新!

7月份知识库更新

知识库整理中

2185

2185

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?