1.工业物联网通信领域三大主流技术的分类说明:

工业以太网、现场总线、工业无线 是目前工业物联网通信领域的三大主流技术;将现场总线、以太网、无线技术融合到控制网络中,保证了系统的稳定,增强了系统的开放性和互操作性,完善了信息服务;

1.1.工业以太网(含单对线以太网技术SPE/APL):

高负载、速度快,可达100MBPS~1GBPS,可传送大数据包,通过网线(专用4对双绞线)或光纤通信,用于控制器、人机界面、编程器、现场总线网关等设备之间通信,以太网缺点:IO模块需以太网接口,模块成本高;通信距离短<100米,换光纤,需光端机,增加成本;布线为星型拓扑结构,布线麻烦,布线成本高;需多网口交换机,成本高(试想60个冗余模块的网络成本);基于以太网技术的EtherCAT、Profinet总线协议,可以通过网线串接连接,但布线、接口成本更高,“串接连接”会使一个节点故障会影响其他节点通信。

1.2.工业无线:

由于无线通信易受干扰,通信稳定性不确定,工业自动化行业一般都倾向用有线通信;

(1)LoRa无线网络(LoRaWeb):

可自组网、自中继、Web页面可视化监控调试的LoRaWeb(Long Range Radio)远距离无线电网络系统,它最大特点就是在同样的功耗条件下比其他无线方式传播的距离更远,实现了低功耗和远距离的统一,在同样的功耗下比传统的无线射频通信距离扩大3-5倍。

通信协议与RS485双绞线总线通信协议网络一样,主要分主模块、从模块;

一个LoRaWeb网络内只能有一个主模块(LRWMst),多个从模块(LRWSlv),多个中继模块(LRWRpt),主模块通过对从模块的分时轮询进行主模块问从模块答数据通信,是一种低速通信网络;

(2)WiFi无线控制网络:(WiFiWeb)

WiFiWeb无线实时控制网络,基于有路由器(支持DHCP服务)的WiFi局域网,用于最多99个WiFi无线节点(IO)模块(节点IP地址为自动获取) 通过WiFi局域网与用户控制器(PLC、DCS、计算机)实时交换控制数据(DI、DO、AI、AO)的无线通信网络系统,将节点管理功能和实时数据通信功能分离,Web监控节点通信负载及通信质量,Web调试节点及配置参数;与用户控制器接口的通信协议丰富,用户只需与网关模块通信,不需和99个节点通信,简化通信编程。

1.3.工业现场总线:

速度一般1MBPS左右,传送小数据包,通过屏蔽双绞线并接通信,“并接通信”的任一个节点故障不会影响其他节点通信,传送距离远,接口成本低,抗干扰能力强,实时性好,用于控制器、现场总线网关、现场总线仪表、现场总线执行机构、变频器、远程IO模块、现场总线中继器等设备之间通信;

(1)现场总线标准:

目前,国际上各种各样的现场总线有几百种之多,统一的国际标准尚未建立;较著名的有基金会现场总线(FF)、HART现场总线、CAN高层协议的CANWeb和CANOpen、DeviceNet、LONWORKS现场总线、PROFIBUS DP现场总线、PHEONIX公司的INTERBUS、AS-INTERFACE总线等。

(2)现场总线的优点:

一对双绞线上可串接多个控制节点设备, 便于节省现场线缆、安装费用,节省维护开销;

提高了系统的可靠性,为用户提供了更为灵活的系统集成主动权。

(3)RS485通信总线:

在国内外广范使用的RS485通信总线,因为只支持单主站\多IO模块排队轮询问答协议,通信总周期和从站模块数量成正比,IO模块设备多时,实时性不能保证(“《火力发电厂分散控制系统验收导则》5.10.1 控制器处理周期”要求“处理开关量控制的扫描周期应不大于100ms”), RS485长距离通信易丢包、易被干扰,RS485通信不能称为 正真意义上的“现场总线”。

(4)CAN总线:

CAN总线不是现场总线,CAN总线编程复杂,需对CAN包拆包、并包,对Id的过滤进行设置,并需对通信总线的负载、丢包(通信质量)进行监视管理,以及考虑怎样与用户的控制器交换数据;能封装这些功能的的CAN总线的高层协议是现场总线,如CANWeb、CANOpen、DeviceNet、J1939、ISO11783、CANKingdom、SDS、iCAN等CAN高层协议。

2.国内现场总线的应用状况及问题:

在大型石化企业,由于投资方为外方或引进设备的原因,现场总线应用比较广泛,如上海赛科(现场仪表设备总共54025台,其中现场总线设备14375台,占26.6%)、南海中海油壳牌(现场仪表设备有大约60000个节点,共使用了16000个左右的现场总线设备);

在中小型自动化项目中,特别在以国产仪表、国产DCS、PLC的控制系统,鲜有现场总线产品,偶尔也会 配几个“远程IO模块”,几乎没有“现场总线仪表”或“现场总线执行机构”;

网络搜“现场总线仪表”或“现场总线执行机构”,基本搜不到国内的产品;

现场总线肯定是自动化发展的趋势,但在国内却发展缓慢,啥原因?一句话,国外的现场总线技术不适应中国国情。

2.1.开发成本高、开发技术门槛高:

国外的现场总线开发需昂贵的开发工具软件,授权费,开发文档复杂难懂,开发过Profibus DP、CANOpen的开发人员一定深有体会的;

2.2.硬件成本高,没有能正真降低工程成本:

由于国内的现场总线技术基本为国外公司垄断,节点成本高,网关成本高,中继器成本高,甚至连 简单的屏蔽通信双绞线都是高价格;有的现场总线开发商为取得垄断高利润,推出专用现场总线芯片,总线接口芯片价格高于设备主芯片是常态,如:Profibus DP现场总线协议芯片SPC3价格需70元,DP程序的开发也比较复杂,PROFINET芯片TPS-1价格需130元,EtherCAT IO模块控制芯片AX58100需60元!!!

2.3.使用、配置、调试、测试、管理不方便:

硬接线的设备调试直观、简单,现场总线设备的调试比较专业,需要通过昂贵复杂的控制器或专用调试工具来调试、配置、测试现场总线节点,后期最终用户的维护都会比预期麻烦;

建议 将现场总线节点管理功能和实时数据通信功能进行分离,并简化节点管理功能(不需要昂贵的控制器或专用调试工具就可监控节点)并使能可视化操作(平板、笔记本电脑Web浏览即可),硬件上一体化设计,降低成本;

节点管理功能:含节点列表管理、节点实时数据的监控、强制、远程重启、参数配置、实时自检(IO模块发包数、丢包数、发包间隔时间、实时负载、最大负载、最小负载、温度、断线)等功能;

2.4.现场总线实时性不能保证:(主要针对双绞线总线,不含以太网)

最常用RS485总线及西门子的Profibus DP总线,为大包排队问答通信机制(轮询问答),宏周期和节点的数量成正比,这个缺点使从站比较多时,通信的实时性差(总线宏周期一般在100ms~1s之间,做不到50mS或更小的控制周期,“《火力发电厂分散控制系统验收导则》5.10.1 控制器处理周期”要求“处理开关量控制的扫描周期应不大于100ms”)、实际节点少(电厂设计要求不多于15个,实际设计控制在10个以内)、可靠性差(包括丢包概率大、丢包检测及丢包重发困难)。

2.5.现场总线的可靠性问题: 单总线不可靠,冗余总线价格贵

国外一般只有在非常重要的控制系统中才采用冗余设计,国内的控制系统习惯采用冗余设计方案,冗余的现场总线设计成本一般非常贵,单总线大家都会习惯认为不可靠,非冗余的现场总线一般只能用于非重要的现场信号的采集,在有控制输出(DO/AO)或有重要的信号测点需采集的现场总线控制系统中,国家标准都有严格的冗余配置现场总线及供电的设计要求及对应的严格测试验收规定;

市场需要一种既支持冗余又价格便宜的总线。

2.6.和现成控制器接口网关成本高及技术支持不到位:

现场总线最后都得和用户的控制器或计算机 高速连接,特别是国产的控制系统,价格合适的网关和与国产控制系统的通信的技术支持是非常重要的。

网关支持以太网及RS485_Modbus、Profibus DP、EtherCAT、ProfiNet、EtherNet/IP、CC-Link、POWERLINK等协议,很容易和PLC、DCS、上位机等设备高速交换通信,可定制与客户控制器通信的专用通信协议。

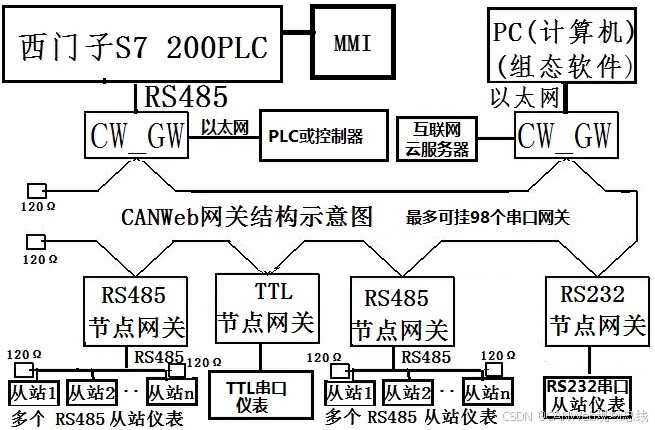

3.国产自主CANWeb现场总线介绍(共用):

CANWeb现场总线结合CAN总线、以太网的优点,将节点管理功能和实时数据通信功能分离,Web页面监控节点通信负载及通信质量,Web页面可调试、配置节点(不需要控制器或专用的调试工具);不同于主从问答通信,CANWeb是触发小包通信,检测到节点信号变化即发送,实时性更好,通信负载小;CANWeb节点价格与RS485类似,但速度、可靠性却天壤不同,CANWeb总线为屏蔽双绞线并接或光纤串接通信,布线、接口成本低,全部光电隔离设计,总线可选冗余、多主站,冗余总线可应用于高可靠的控制系统。(简介、概述)

通信编程简单:CANWeb网关自动通过CAN总线与串接的多个(最多99)IO节点模块实时交换输入\输出数据,并将这些数据分配到CANWeb网关模块存储空间不同的地址中(用户不需要了解CAN协议,这些地址及实时数据可Web页面查看),用户只需与CANWeb网关模块的存储空间的实时数据进行通信,通过一、二个大数据包命令(如120个WORD的Modbus数据包),就可以监控多个不同的IO模块设备,用户不需要和数量众多(最多99)的IO模块直接通信。

通信协议丰富:CANWeb网关支持冗余的以太网及RS485_Modbus、Profibus DP、EtherCAT、PROFINET等协议,很容易和PLC、DCS、上位机等设备高速交换通信,提供与控制器及上位软件通信的说明及案例,并可以定制通信协议;支持云Modbus功能,可方便通过互联网与固定IP云服务器双向实时通信,契合当下最流行的“物联网”、“云计算”概念。

CANWeb主要有4类设备:CANWeb网关(CW_GW)、CANWeb中继器(CW_RP)、CANWeb节点(CW_IO/ND)、CANWeb节点网关(CW_NGW);

CANWeb现场总线基本配置需 1个网关+多个节点(IO)模块,如下图:

CANWeb冗余双网现场总线控制系统网络结构(共用CANWeb介绍):

非冗余的现场总线一般只能用于非重要的现场信号的采集,在有控制输出(DO/AO)或有重要的信号测点需采集的现场总线控制系统中,国家标准都有严格的冗余配置现场总线及供电的设计要求及对应的严格测试验收规定;

冗余双网现场总线控制系统分3层:MMI层(人机界面)、控制器层、IO总线层

以太网IP编号(IP最后一个BYTE)的分配标准:

(1)人机界面MMI层: 101~149

(2)控制器层DPU控制器: 01~49,对应冗余模块 51~99

(3)IO总线层CANWeb(双口)网关模块:151~199,对应冗余模块 201~249

IO总线层:通过冗余双光纤(小于20公里)可组网成 高可靠、分散的FCS系统

***网络通信状态的监视、节点(IO)模块的实时数据监控、节点参数配置***

通过网关的以太网Web页面,可视化完成节点管理功能(不需要控制器):含节点列表管理、节点实时数据的监控、强制、远程重启、参数配置、实时自检(IO模块发包数、丢包数、发包间隔时间、实时负载、最大负载、最小负载、温度、断线)等功能;

通过网关的网口可Web浏览所挂节点,下图为1个网关连接13个节点的列表:

4.CANWeb节点(IO)模块的存储空间分配说明:

4.1.节点IO模块监视、控制的实时数据参数:

占用 <=48个Word,见具体节点IO模块Web页面

DOWL:开关量输出占WORD的长度,可为0,占AO[]、AI[] DOWL个WORD;

AOWL:模拟量输出占WORD的长度,可为0,占AO[]、AI[] AOWL个WORD;

DIWL:开关量输入占WORD的长度,可为0,占AI[] DIWL个WORD;

AIWL:模拟量输入占WORD的长度,可为0,占AI[] AIWL个WORD;

要求:一个节点IO模块的DOWL+AOWL+DIWL+AIWL总长度 <=48!!!

节点IO模块的16个DI占用一个AI(WORD)存储空间,16个DO占用一个AO(WORD)空间。

每个节点IO模块的AI[]、AO[]可通过CAN总线与CANWeb网关对应的AI[]、AO[]存储空间快速交换数据,每个节点IO在网关存储空间的地址可通过网关的Web浏览对应的节点IO页面找到。

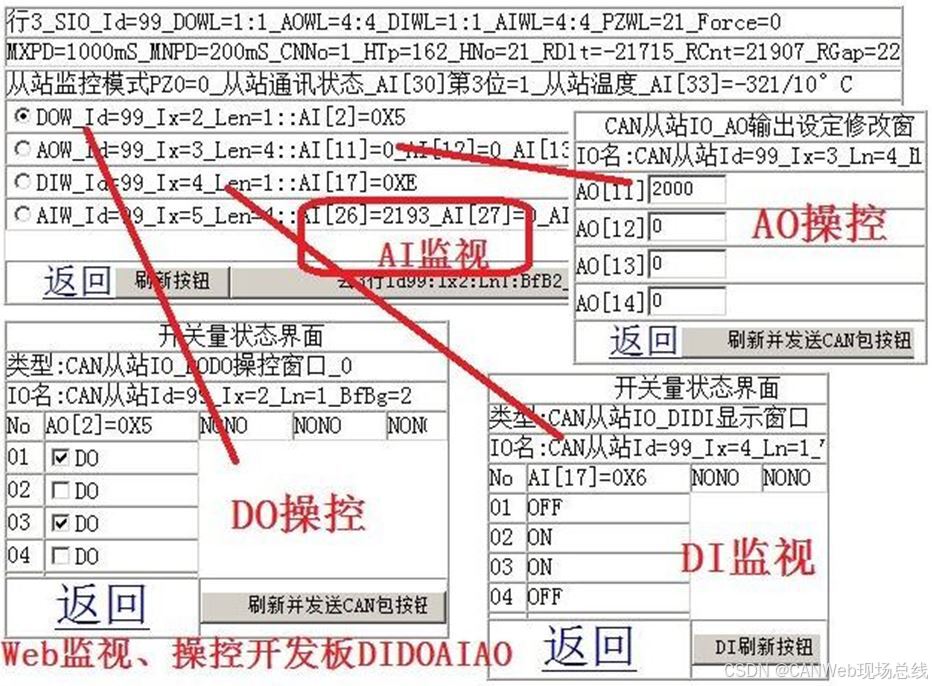

CANWeb节点的实时数据具体Web页面监控如下图:

通过CNW网关模块Web页面监视操控节点模块的DIDOAIAO参数,图中的Ax[]方刮号内为 Modbus AI寄存器地址,用以太网或RS485 Modbus上位软件(如 Modbus Poll软件)可读出这些寄存器变量。

4.2.节点IO模块的配置及中间计算管理参数:

占用 <=72个Word,见具体节点IO模块Web 配置参数页面,修改节点IO的配置参数一定要小心!!!

节点IO模块配置参数的数组PZ[],最多占用72个WORD存储空间;可用于节点IO模块的的参数的设置,如:节点IO模块的ID,通信速度…

PZ[0]模式: =12891,节点模块为强制模式,模块的DI、AI可强制置值;

PZ[1]配置保存重启: =12929,保存节点配置参数并强制重启;

PZ[2]速率: 节点模块的接口速率:

//1_1000K,2__500K,3_250K,4_125K,5_100K,6_50K,7_20K,8_10K,9_5K;

PZ[3]编号: 节点模块的CAN口的编号1~99;

PZ[4]MxPd: 节点AI\AO\DI\DO上传最大间隔时间(mS);

PZ[5]AIMnPd: 节点AI信号触发上传最短间隔时间(mS);

PZ[6]AIDB:节点AI信号触发上传AD死区;

PZAI[7]AIFlt: 节点AI信号滤波系数,需用户自己编程处理!!!

PZAI[8]SNo: 节点硬件序列号;

PZAI[9]DIMnPd: 节点DI信号触发上传最短间隔时间(mS);

PZAI[10]DIFlt: 节点DI信号滤波系数,需用户自己编程处理!!!

/注意:zCWSIO.AIFlt;zCWSIO.DIFlt;滤波系数需用户己编程处理!!!

//上面PZ[0]~PZ[11]为共用配置参数///

节点模块的其他配置参数PZAI[12]~ PZAI[71]:

通过Web页面就可以方便配置节点模块的参数,不需要另配配置软件或通过串口来配置参数。

5.CANWeb网关(CW_GW):

有双(多)口以太网、双CAN、RS485、双RS485、ProfibusDP、ProfiNet、EtherCAT等接口的型号可选;

CANWeb网关可支持冗余以太网及RS485_Modbus、光纤RS485_Modbus、Profibus DP、ProfiNet、EtherCAT等协议,很容易和PLC、DCS、上位机等设备高速交换通信,提供与控制器及上位软件通信的说明及案例,也可定制与客户控制器通信的专用通信协议。

有3种外壳结构:铝合金壳立式结构,塑壳平放结构,铝壳平放结构;

上图为铝合金壳立式结构及安装示意图

上图为铝壳平放结构

CW_GW_DP:DP从站接口网关,1个DP从站地址,可配置最多120个WORD AI,120个WORD AO,产品如下图,分立式、平放2种结构:

CANWeb DP网关主要用于与DCS控制器冗余通信(如国电智深DCS)如下图:

CW_GW_ECAT:ECAT从站接口网关,一个EtherCAT从站+CANWeb网关可驱动上千个IO点,通过标准以太网网口可Web监控、调试控制系统,产品如下图:

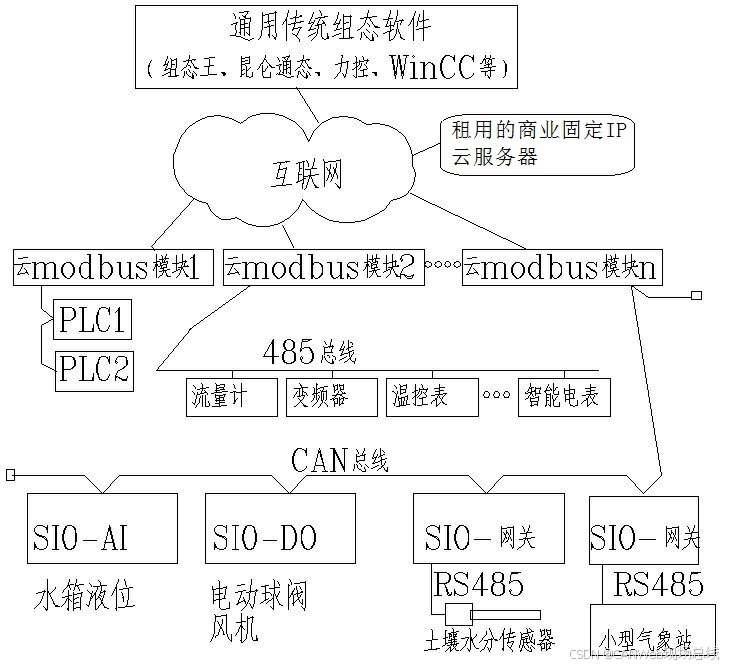

CANWeb网关模块支持云Modbus功能:

适用于大数量实时交换控制数据的要求,详细使用说明请在线索取,可方便通过互联网与固定IP云服务器双向实时通信,契合当下最流行的“物联网”、“云计算”概念。

6.CANWeb中继模块CW_RP

此CANWeb中继器采用高速32位微处理器,2个CAN口各有一个2900帧FIFO发送缓存;在1MBPS的工作状态下,转发速率不低于10000帧/秒(帧转发延时<0.01ms);智能过滤Id,只有分支有的IO模块的Id数据包才能通过中继器下发到分支CAN总线;CAN总线光电隔离,宽电压电源设计;可中继不同速度总线;CANM为主支CAN接口(距CANWeb网关模块近),CANB为分支CAN接口(距CANWeb网关模块远);分:光纤中继、纯电中继

CANWeb光纤中继器(CW_RPFM, CW_RPB):

需2个模块成对使用,单模单纤SC接口,20公里无衰减通信,小包通信,无丢包,可无限串接,见下图:

CANWeb纯电中继器(CW_RPE) 见下图:

通过中继器,可改变CAN总线拓扑结构及通信距离(光纤中继20公里)如下图:

7.CW_IO节点(CW_IO/ND)模块:

常用的DI、DO、AI(mA/V、TC、RTD)、AO、温湿度、电量、步进电机等CANWeb IO模块可选,另还有现场总线智能仪表、现场总线执行机构等设备,可为客户定制节点模块,节点(IO)模块有运行状态指示灯:

1Hz慢闪: 1秒闪1次,模块程序运行,CAN总线断开,

3Hz快闪: 1秒闪3次,CAN总线接线正常,

15Hz急闪:1秒闪15次,IO模块接收到网关模块的数据包,

通过观察通信状态指示灯可判断IO模块与网关的连接状态;

可为客户开发定制专用IO模块,定制IO模块为卡件和对外接线端子板一体化设计,系统接线与对外接线分列2边,减少或去掉中间过渡配线;

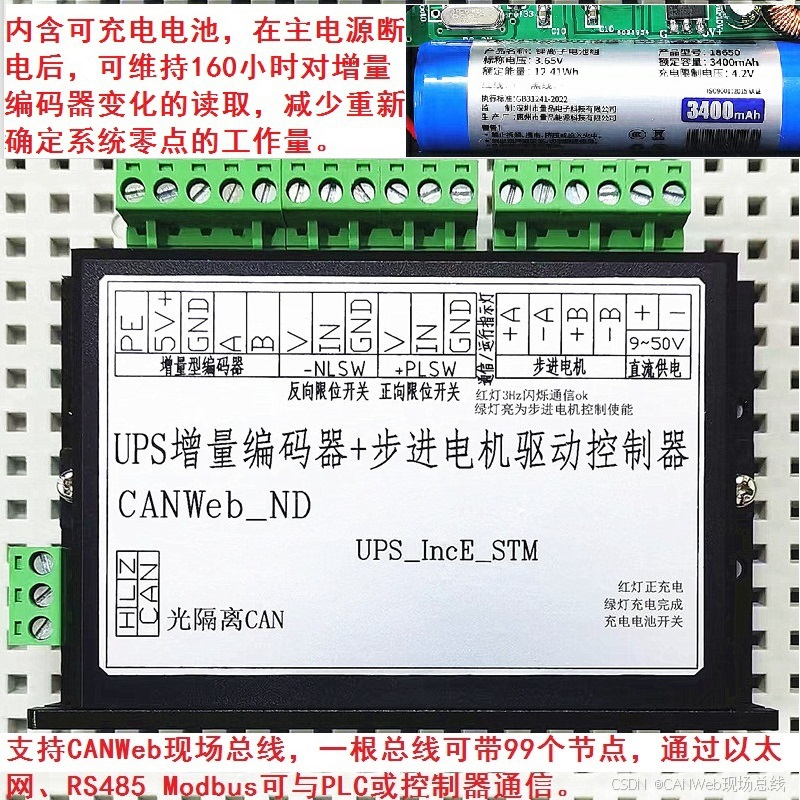

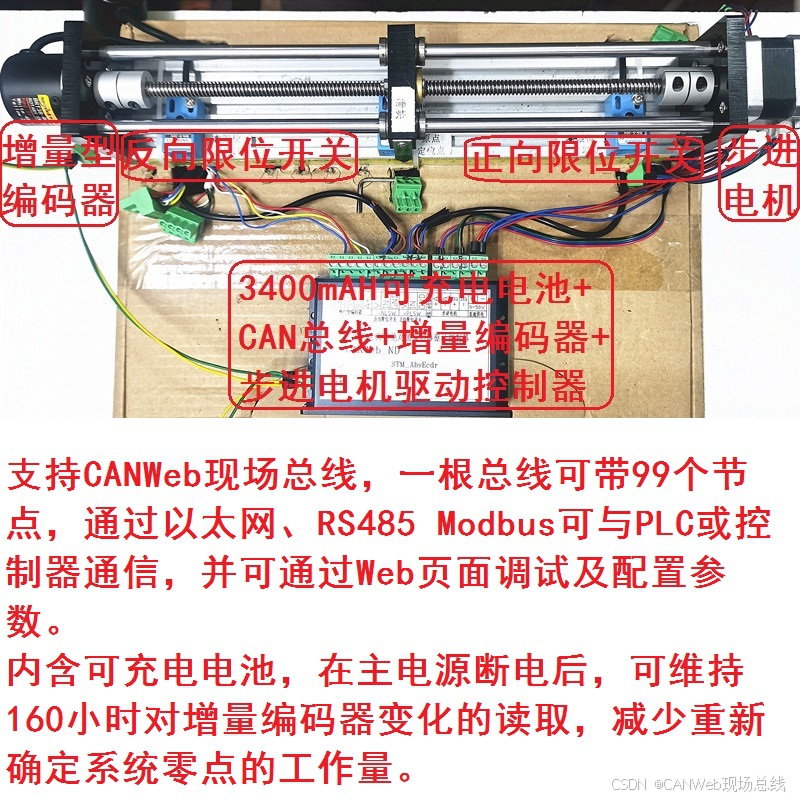

步进电机驱动控制一体器

详细见:CANWeb硬件设备介绍文档

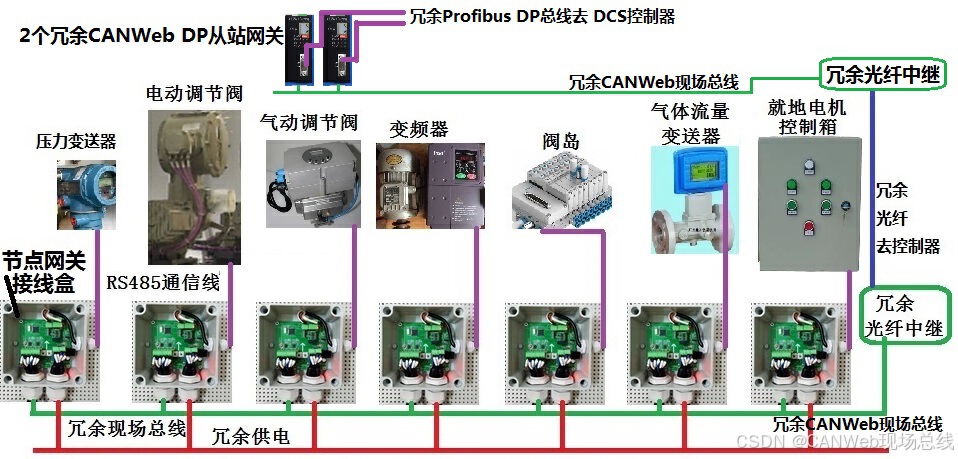

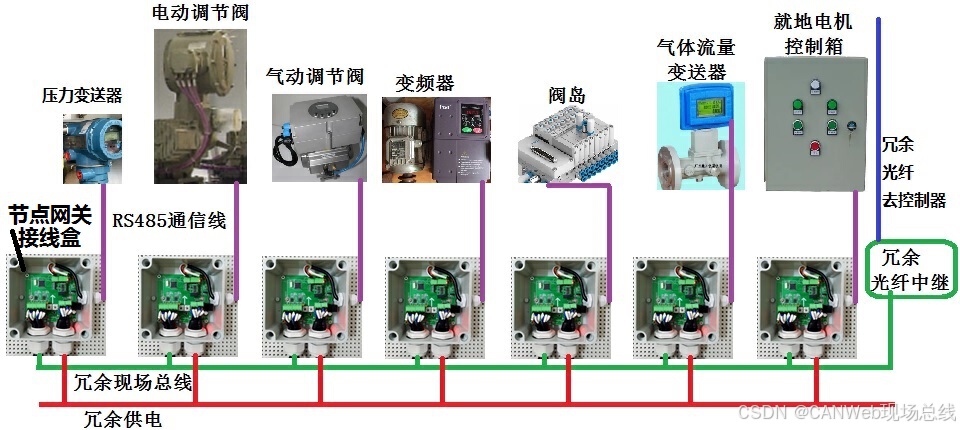

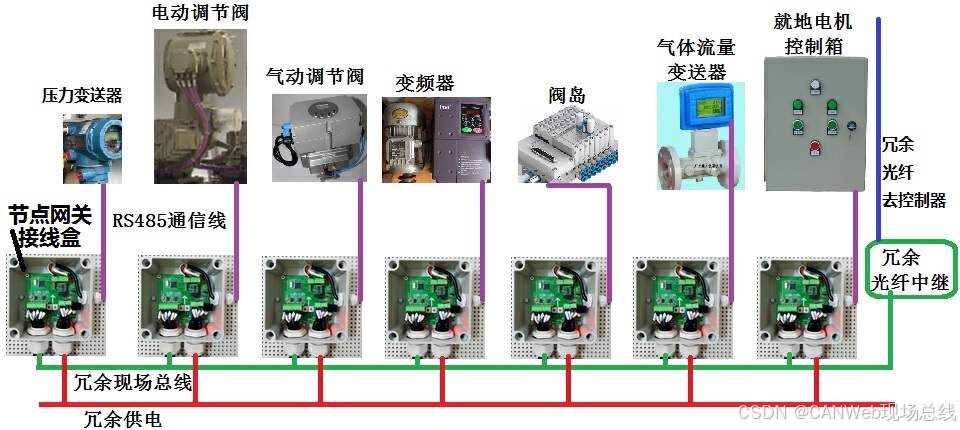

CANWeb_ND(IO)特别适合分散式远程布置IO模块,现场就近安装,通过CAN总线连接,节省布线(如下图)

快速开发基于CANWeb节点技术的定制产品,详细在线联系

8.CANWeb节点网关用于“冗余现场总线智能设备及仪表”升级:

详细见:CANWeb节点网关NGW介绍.pdf

通过CANWeb节点网关(CW_NGW)的RS485/232/TTL通信,可将现在市面上大量的现场设备及仪表迅速转化为“冗余现场总线智能设备及仪表”;

9.冗余现场总线智能设备及仪表优点:

9.1.大量节省电缆\电缆桥架:

冗余现场总线控制系统主要采用光纤及少量屏蔽双绞线做为通信线,可以较大程度上节约铜电缆、电缆桥架等安装材料,铠装光纤不需要桥架或穿管,并可和动力电缆混合布置;

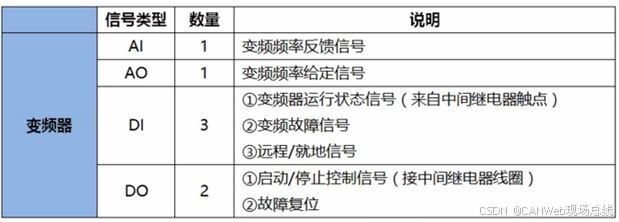

变频器信号统计:

如20个变频器用硬接线去电子间,需140根电缆,用冗余现场总线,20个变频器只需共用2根现场总线,可节省95%的线缆、桥架及施工费用;

如20个变送器类仪表(4~20mA AI仪表)共用冗余现场总线去电子间,比较硬接线去电子间,可节省85%的线缆、桥架及施工费用;

9.2.减少控制系统硬件成本:

采用冗余现场总线,控制器及现场设备端都不需要复杂、昂贵的AD、DA光隔离转换电路,DI、DO转换光隔离电路;

如20个变频器硬接线控制(信号统计见前),AI 20点,AO 20点,DI 60点,DO 40点,加上裕量15%,DCS卡件费用需7万左右,西门子PLC卡件3万左右,另外还有接线端子、柜子、安装的费用;

变频器设备端如去掉AI、AO、DI、DO的硬件接口电路,估计可减少费用1000元左右;

9.3.提高信号精度及响应速度:

仪表信号或控制信号转变成4-20mA模拟信号(AO)或接收模拟信号(AI)时会丢失精度、增加延时、易受干扰;

9.4.可获得更多控制变量:

传统的模拟量信号只能提供单个原始的测量和控制信息,信息量少,如气、液体流量变送器的量程范围很大,如量程为(0.015m3/h~100m3/h) 通过4~20mA很难测量表达,现场总线通信可用2个变量来表达,并可获得更多的参数,如温度、压力等;

9.5.通过现场总线可加强的设备管理功能:

现场总线在智能现场设备与自动化系统之间提供了一个全数字化的、双向的、多节点、冗余的可靠通信链接。现场总线的出现促进了现场设备的数字化和网络化,并且使现场控制的功能更加强大;这一改进带来了过程控制系统的开放性,使现场总线系统成为具有测量、控制、执行和过程诊断的综合能力的控制网络。

现场总线的设备管理系统 除有能和客户的控制系统交换的实时控制数据外,还能为设备管理系统提供大量(海量)的管理数据,设备的配置参数,设备运行一些中间变量,如设备的环境温度、累计运行时间、阀门开关次数、累计行程等。

9.6.CANWeb节点网关现场接线分支连接优点:

在绝大多数的工业现场,由于整体线缆非常多,为方便接线维护,CANWeb节点分支接线不可避免,通过“节点网关分支连接”的方法,可解决分支问题与节点扩展问题,大大简化现场总线的分支配线,也不增加现场通信总线的长度。

CANWeb节点网关的RS485连接线长度需小于5米(满足RS485通信线长度要求),485通信线选用屏蔽线缆, 线缆需配金属桥架或穿线管,金属桥架或穿线管要可靠接地;采用“节点网关分支连接”,控制设备只需预留一个RS485接口,简化控制设备的硬件设计,可免费为现场仪表及控制设备生产厂家提供冗余现场总线升级技术支持。

下图为配置冗余Profibus DP现场总线的电动阀门现场安装图,阀门需连接4根又粗又硬的DP总线,DP总线来回对绕,不仅增加了总线的长度,也增加了总线的干扰及接线的不可靠性;如采用冗余CANWeb现场总线的“节点网关分支连接”方法,通过节点网关接线盒,只需一根软线电缆(<=5米)即可连接电动阀门,并不会增加现场总线的长度及对总线的干扰。

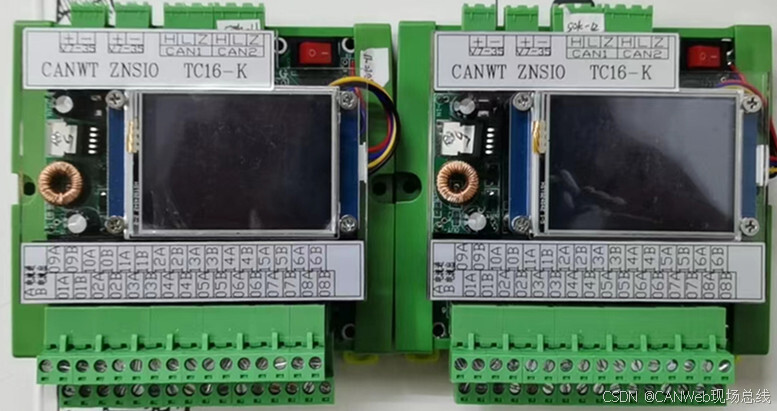

10.CANWeb节点IO开发板套件介绍(共用开发板介绍节2):

详细见:CANWeb开发板套件说明.pdf

编程简单,无开发技术门槛,用户可在此开发板的PCB文件及Keil源程序基础上,只需调用几个函数就能轻松、快捷开发自己的CANWeb总线产品,CANWeb协议为每个CW节点预留最多48个WORD实时数据参数(DO\AO\DI\AI),预留72个WORD配置及中间计算管理用参数,每个节点含CN1、CN2通信状态及节点温度参数,通过CW网关的以太网Web页面就可以配置、监控、调试这些参数;

CANWeb开发板分2种型号:CW_IO_KFB、CW_485CW_KFB

10.1.CW_IO_KFB(CANWeb IO开发板):

开发板含2路隔离CAN、旋码开关(地址1~99)、6DI(Dip)、6DO(Led)、1AI(旋钮)、1AO(Led电压输出)、1个温度测量探头、GD32F305RC芯片及1个SWD编程接口;

CW_IO开发板套件含:

电源, CANWeb网关,CW_IO开发板,USB下载器,如下图;

CW_IO_KFB主要用于柜内安装的设备开发,如多通道DI、DO、AI、AO模块等;下为用CW_IO开发板开发的8路TCK模块柜内安装图:

10.2.CW_485CW_KFB(CANWeb 485开发板)(需配485CW节点网关接线盒):

开发板含:1路RS485接口、6DI(Dip)、6DO(Led)、1AI(旋钮)、1AO(Led电压输出)、1个温度测量探头、GDF303RC芯片及1个SWD编程接口;

CW_485CW开发板套件含:

电源, CANWeb网关,485CW节点网关,485CW开发板,USB下载器,如下图;

CW_485CW开发板主要用于现场单独安装的控制设备或现场仪表的开发,如:流量计、变频器、温度、压力现场智能仪表、电动调节阀、电磁阀、电量表等,只需预留一个RS485接口,或选用带一个RS485接口的芯片(如GD32F303CCT6芯片4元左右),参考CANWeb的485CW开发板源程序,就可以快速升级为冗余现场总线化的智能仪表或设备,可免费为现场仪表及控制设备生产厂家提供冗余现场总线升级技术支持。

下为用485CW开发板开发的仪表及设备现场安装示意图:

485CW节点网关接线盒:

接线盒防护等级应达到IP65,含2路隔离CAN、1路隔离RS485、电源、地址旋码开关及芯片电路;RS485连接线长度需小于5米(满足RS485 速度为115200BPS通信线长度要求),采用此接线盒,大大简化现场总线的分支配线,也不增加CANWeb通信总线的长度,控制设备只需预留一个RS485接口即可,简化控制设备的硬件设计,通过笔记本电脑Web页面就可以现场调试、配置设备。

10.3.CANWeb网关以太网节点管理功能Web页面介绍:

IO列表Web页面:

能监控IO模块的负载及CAN通信丢包(通信质量)

标号9为为网关模块所带IO模块的列表;

标号1为总的最小、最大、实时负载,总实时负载应小于总线速度的1/3;

标号2为每个IO模块的最小、最大、实时负载;

标号3为IO模块的向网关发送的CAN包数_STxCnt;

标号4为IO模块的向网关发送的CAN包数与网关模块收到包数的差值_DltRcv

标号5为IO模块的向网关发送的CAN包的间隔时间,单位为毫秒

标号6为IO模块的的温度(IO模块需配 DS18B20温度传感器)

标号7为IO模块的变量WORD数量配置正确与否

标号8为IO模块的的通信正常与否

注意:

标号4_DltRcv正常运行应为定值,如持续变化,表示CAN通信有丢包,需检查通信线接线,调小网络CAN通信速度,或在CAN网络中增加个中继器

标号1总实时负载如大于总线速度的1/3,可调大网络CAN通信速度、调大IO节点模块的MXPD/MNPD参数;

10.4.开发板IO节点模块的具体Web页面监控介绍:

下图为开发板模块的具体从站Web页面

开发板含6DI(Dip开关)+6DO(Led)+AI(旋钮)+AO(Led电压输出)

6点DI,DIWL=1(1个WORD);6点DO(Led),DOWL=1(1个WORD);

4点AO,AOWL=4(4个WORD);16点AI,AIWL=16(16个WORD);

要求 DIWL+DOWL+AOWL+AIWL<=48;

图中的AI[xxx]为Modbus寄存器地址,用以太网Modbus上位软件可读出这些寄存器变量;

通过Web页面测控开发板的DO、AO时必须断开CANWeb网络与用户控制器的通信!!!!!!!!!!!!!

6路DI开关量输入接口:6位的DIP开关

6路DO开关量输出接口:6个Led 显示开关输出

1路AI模拟量输入接口:

通过一个电位器旋钮,可给AI输入不同电压

1路AO模拟量输出接口:

通过一个Led电压测量显示模块可输出电压的改变。

更详细介绍见 CANWeb开发板套件说明.pdf

10.5.用ModbusPoll软件测试开发板IO:

ModbusPoll软件是国内外被广泛使用的Modbus测试软件,可运行在微软Windows操作系统下,把一个或多个MODBUS从站设备通过以太网、串口或调制解调器连接到电脑上,可以使用ModbusPoll 读取和修改MODBUS从站数据点。

11. CANWeb现场总线的案例:

下图为1个大型电厂的温度采集系统,分2路CANWeb总线,每路带62个8路热电偶IO模块,共992个温度采集点,CAN总线冗余,网关模块冗余,通过2路冗余Profibus DP送电厂DCS,数据刷新周期小于500毫秒。

网络及箱柜布置图

箱柜生产现场

串口转多地址Profibus_DP从站网关模块集成图

20个DP地址(每个模块含5个DP地址)只用了4个DP接口!!!!

下图为另一个电厂的温度采集案例:

1125

1125

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?