电机控制器为什么要预充电电路 ?

电动汽车预充电路的主要作用是给电机控制器(即逆变器)的大电容进行充电,以减少接触器接触时火花拉弧,降低冲击,增加安全性。

我们知道,电容并联在电源两端的时候,当电源接通瞬间,电容两端的电压不会突变,而电容两端的电流会突变。

如果没有预充电路,那接触器会因为大电流发生粘连或损坏,影响电机控制器的安全性和可靠性。

以上图为例,假如无预充电路,整车动力电池系统由9并102串磷酸铁锂电芯串联组成.电芯规格(3.2V 6.5Ah),蓄电池电压326.4V,负载电容C电压接近0,K+、K-闭合,相当于瞬间短路,负载电阻仅仅是导线和继电器触点的电阻,一般远小于20毫欧。

根据欧姆定律,K+、K-闭合瞬间电流I=326.4/0.02=16320A,继电器K+、K-必损坏。

预充电路设计

为了避免继电器K+、K-损坏,加人预充电过程,与冲击电器Kp,和预充R构成了预充电回路。

在高压上电时,预充电回路先接通,负载电容C上的电压Uc逐渐升高,预充电电流I =(Ub一Uc)/R越来越小,

当接近动力电池电压90%时,切断预充电继电器Kp,接通主继电器K+。

通常选择预充电阻范围为20~100Ω,假如选用R=25Ω。在预充继电器接通一瞬间,最大电流Ip=326.4/25=13.056A。

此时,选择预充继电器容量15A.预充电回路安全。

预充电阻选型

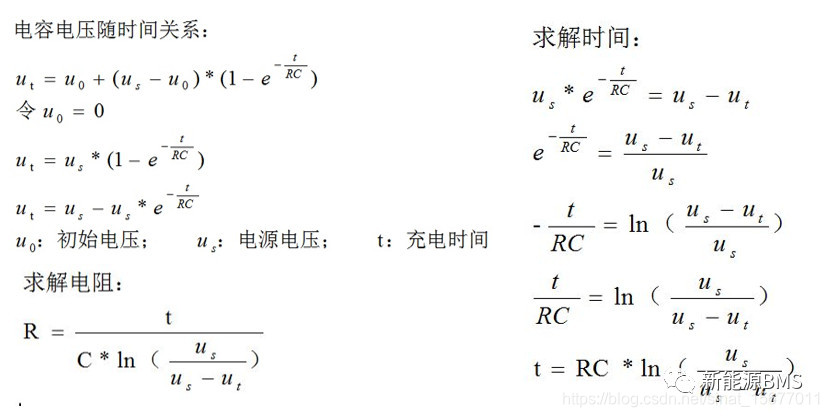

电阻阻值计算

在电池系统设计中,电池的总电压、负载电容C、和要求的预充时间t都是已经定义好的,将它们带入上式,可以得到预充电阻的阻值R。其中,Ut代表经过预充时间t后,电容两端到达的充电电压值。

当经过预充时间t后,就会闭合主正继电器;一般要求Ut≥95%*Us,还有的不是以百分比来判定,而是以二者的电压差值来判定,例如经过预充时间t后,要求Us-Ut≤10V;

Ut的值也是经过仔细计算选取的,这个可以在后面继电器选型里面讨论。

预充电阻功率计算

预充电阻功率的选取格外重要,很多常见的预充电阻损坏案例就是由于功率选择不合适造成的;但功率的选取又一直是个难题。

预充电阻所处的场景是瞬态脉冲充电的过程,而不是一个稳态的过程,一般时间持续0.5s左右就结束了。

在这么短的时间内,电阻内部产生的热量是来不及散出去的,热量完全聚集在电阻丝上面,所以它的功率的选型依据是由预充电阻的最大脉冲功率来决定的,而不是稳态功率。

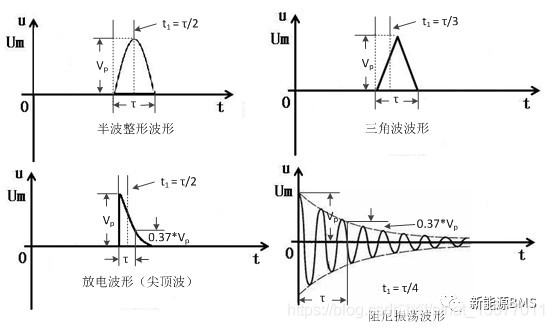

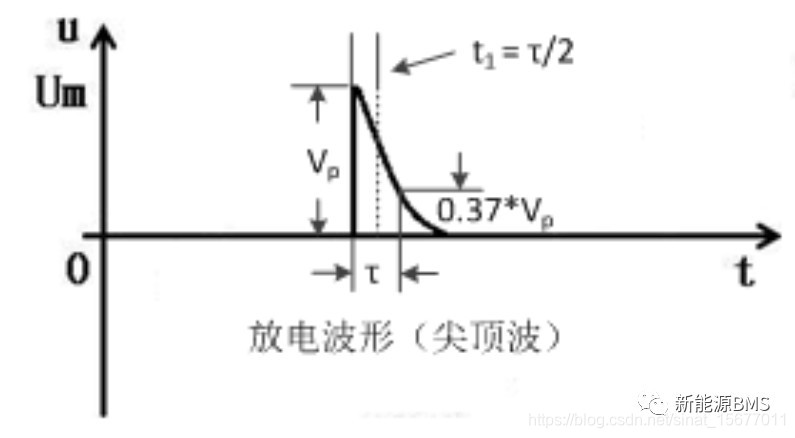

预充电阻上瞬态电压脉冲有以下几种(图片来源于网络),我们第一个工作是把这些不规则的波形转换成矩形波,转换方法具体见图中标识的虚线矩形波,其中峰值电压Vp是没有变化的(矩形波的转换方法并不统一,可从厂家处获取)。

上图里面的尖形波与预充电阻上的电压波形是相似的;转换之后,我们即可得到单脉冲的持续时间t1和峰值功率Ppeak。

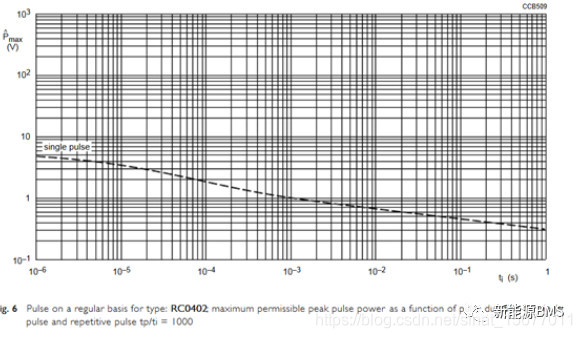

然后再参照预充电阻厂家推荐的最大单脉冲峰值功率表(如下图,图片来自于网络),并按照一定比例去降额(例如Ppeak≤0.5*Pmax),来验证选取的电阻是否合适。

上面是单个脉冲的场景,还有一种是连续几个脉冲的场景:即somebody反复进行整车上下电,连续去预充,这样就比较坑了。此时产生的热量比单脉冲更大,而且间隔时间上面并不规律,散热情况不好估计,所以保守计算可以按照单脉冲的几倍最大功率去选型。还有就是温度的降额,就不细说了。

预测电阻类型

功率电阻用于承受和消耗大量的功率,它们由具有高导热性的材料制成,可实现高效冷却。它们通常设计为与散热器耦合,以便能够消耗大量功率。

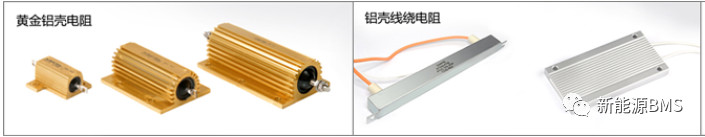

对于预充电阻(类似应用刹车电阻),常见的类型如下图中的两种,都是常见的金属铝壳电阻;这两种电阻属于功率电阻中的线绕电阻,但我更喜欢叫绕线电阻。

绕线电阻通常是在棒状陶瓷绝缘基体或其他绝缘基体上面绕制电阻丝(如下图),电阻丝为镍铬或锰铜等合金材料,电阻丝的两端连接固定引脚,电阻丝通常涂有非导电涂料,外围使用不同的封装材料封装(例如铝壳封装)。

铝壳封装的绕线电阻目前很普遍,其散热能力很强,所以一般适用于大功率应用的场合。还有一种大家熟悉的陶瓷封装的绕线电阻,我们更习惯称之为水泥电阻,不过没有前者频繁用做预充电阻。

除了绕线电阻外,还有一种电阻方案叫做实心无感陶瓷电阻(如下图),它与绕线电阻主要区别就是它通体导电,完全无电感。它是由粉末状的电阻材料混合后,经过成型、高温烧结、电极处理、封装测试后制成,可以承受高能量、大脉冲的冲击。

实例演算

接下来举一个具体的例子:假设整车中,电池的电压为Us=400V,负载电容C=1000uF,要求的充电时间为0.5s,即在0.5s后,电容充电到90%*Us,即Ut=360V,那么据此来计算预充电阻R的阻值。

根据前面讲到的公式,可以直接得到R=0.5/(0.001xln10)=217Ω。

然后再把电阻上面的电压波形转换成矩形波,其中上电瞬间电容相当于短路,所以Vp=400V;那么预充电阻的峰值功率=VpxVp/R=400x400/217=737W,如果按照0.5倍来降额的话,则需要的电阻单脉冲峰值功率为737x2=1474W。

接着计算矩形波的时间,通过下式,因为电阻与电容两端的电压之和等于Us,所以电容两端的电压为Ut=(1-0.37)Us=0.63xUs,所以

τ

\tau

τ=217x0.001xln(2.7)=0.216s,矩形脉宽t1=0.108s。

最后,根据得到的脉宽与单脉冲峰值功率,对比厂家的曲线,即可判断出选型是否合理。

预充电路在使用中需要从整个系统的角度去考虑各个部件的上电时序,在母线的电容未完成预充时,不能打开总线负载(如下图,例如DCDC,需要BMS完成预充后,再去开启DCDC),否则会造成预充电阻流过持续的电流,加重发热,甚至烧毁。

预充电路失效分析

通过监测预充过程中Uc、Ip的变化,检测预充过程是否成功,是否有故障发生以及故障类型。

1)电压Uc增长速度慢于预期、Ip增长速度大于预期

故障1:绝缘故障。

负载因故障有短路或较小阻性负载,如电容被击穿等,会导致预充电过程中Uc始终上不去。

此时电流过大,预充电电阻放热量增大,会烧毁电阻,同时导致预充电过程失败,主继电器不能接通,整车高压无法正常工作。

此时,预充回路电流可能会流人整车低压电气网络,存在与乘员直接接触的隐患,故而在已确定故障情况下.应迅速断开预充电回路。

故障2:RC变大。

在设计或安装过程中,失误会造成匹配不当;在使用中,因时间、环境等因素造成电容的电极腐蚀、电介质电老化与热老化、自愈效应等失效,影响C的参数变化;线与线及线与电极的接触电阻增大会造成R值变化。

2)电压Uc增长速度快于预期、Ip增长速度大于预期

故障1:断路、开路。

负载开路导致假预充电完成。可能的原因有负载未接线或者电容因故障断路,如引出线与电极接触表面氧化、接触不良,造成低电平开路;液体电解质干涸或冻结等。

此时,BMS通过输出El检测到的Uc不是真正负载电容上的电压,而是蓄电池组的开路电压(OCV),马上得到虚假的Uc=Ub的信息,可能导致预充电结束,但因为输出开路,并无危险。

但是,如果此时负载突然加上,因为预充电已结束,没有预充电路的电阻R限制电流.将会产生超大电流,损害线路或继电器。因此,在一般的预充电策略中,一上电就完成的可以判为故障,后续禁止进行。此种情况下可通过查询预充电回路导通情况确定问题。

故障2:RC变小。

在设计或安装过程中.失误会造成匹配不当:电容在使用过程中随着银离子迁移、电介质分子结构改变、在高湿度或低气压环境中极间飞弧等原因造成C的参数值变小.影响预充结果。

为避免预充电失效情况发生,在各元件选取时,应首先选用汽车级产品,工业级产品不适用;某些易绝缘失效、易碰触部位应在已有绝缘保护的前提下,添加额外保护措施,减少磨损以及人为原因对电路造成的损害,降低故障发生率。

下方是改变RC值和绝缘特性,实验验证条件下得出来的Uc值

https://mp.weixin.qq.com/s/znLbR-k_verl0QKCgJQwWg

电机控制器的预充电路用于安全地给大电容充电,防止接触器损坏。文章详细介绍了预充电路的作用、设计、电阻选型、功率计算和失效分析,包括电阻阻值和功率的选择,以及不同故障情况下的电压电流变化。

电机控制器的预充电路用于安全地给大电容充电,防止接触器损坏。文章详细介绍了预充电路的作用、设计、电阻选型、功率计算和失效分析,包括电阻阻值和功率的选择,以及不同故障情况下的电压电流变化。

8019

8019

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?