目录

前言

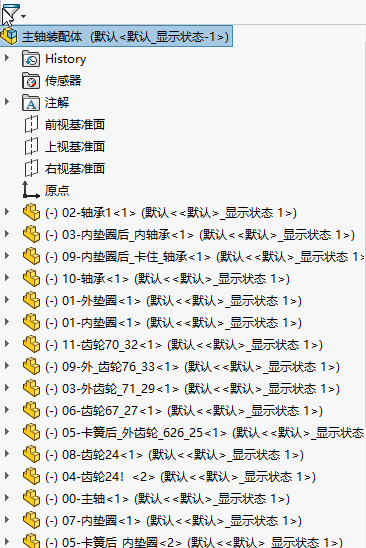

如果我们要实现一个机械装配体的Unity虚拟拆装场景,大约需要经历这些步骤:

首先,要建立机械模型,包括每个零件及装配体;

然后,用3DMax将装配体和每个模型转成.fbx格式,如果有需要,还要调整零件坐标;

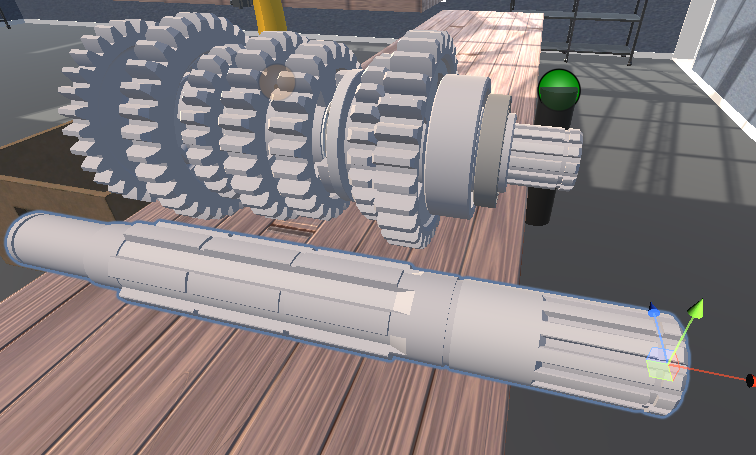

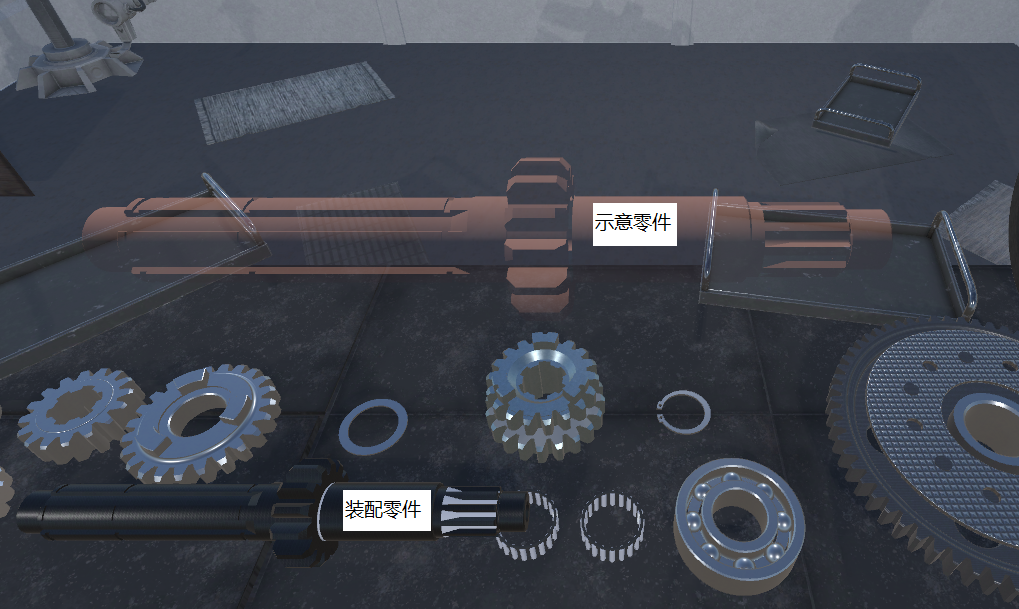

最后,导入Unity场景。不仅仅是装配体需要导入,为了装配的方便,还需要分别再导入每一个零件。

后面会详细介绍如何实现拆装过程。

当然,这些只是参考一些论文参照得出的经验,实现功能的方法有千万种,本文仅供参考。

1. 装配体模型的准备(STEP格式保存为零件)

装配体模型可以使用SolidWorks、UG、Catia等机械建模软件建立,也可以下载。如果是下载的装配体模型,尽量下载STP通用格式,保存了所有零件和装配信息。这里介绍一下如何用SolidWorks将STEP装配体模型(*.step)保存成为单个零件。

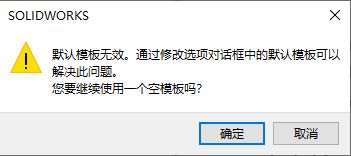

1.1 关于不停提示“默认模板无效”

打开SolidWorks,点击“选项”:

在“默认模板”中,将这3个模板都选择了(随便选择一个即可),并且勾选“总是使用这些默认的文件模板”后确定:

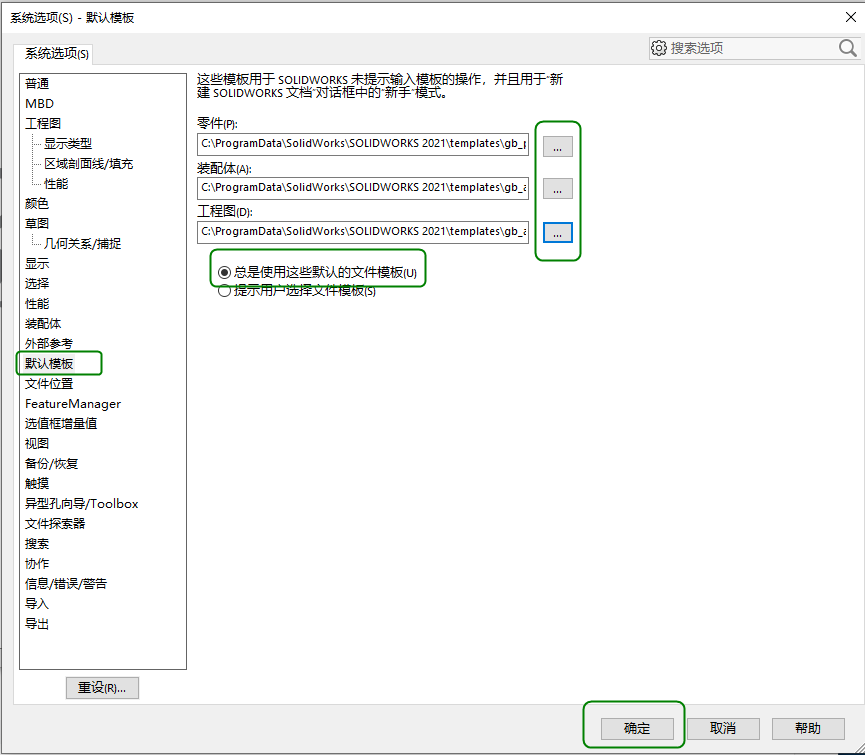

1.2 关于无法保存单个零件的解决

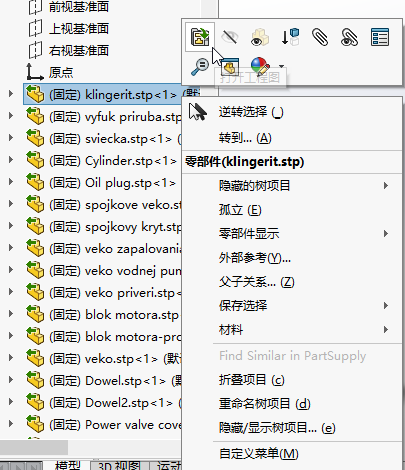

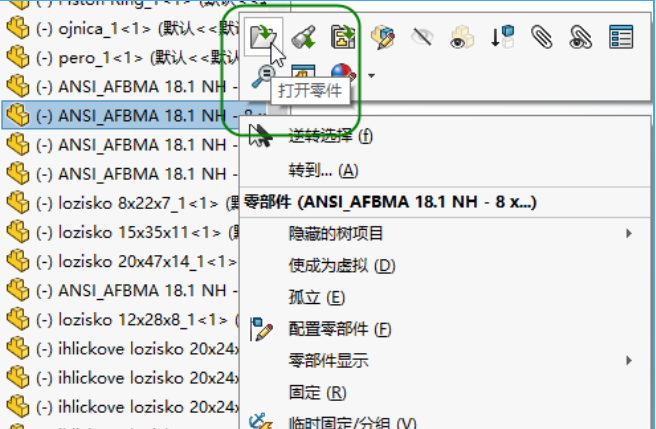

打开STEP文件后,装配列表中的零件,点右键可单独打开这个零件,但是有时候没有这个选项:

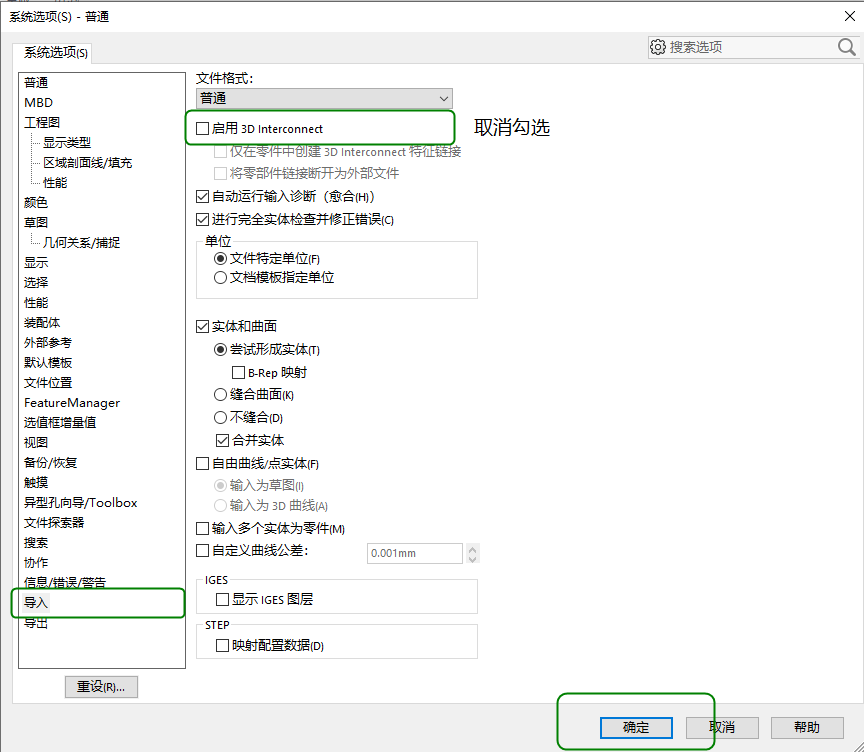

解决方法是:在打开STEP装配件之前,在SolidWorks的选项中调整以下选择:

再重新打开STEP文件,这是可能会有重建错误的提示,关系不大。在某一个零件上点右键,就会出现“打开零件”的工具:

2. 整理装配体与零件

2.1 零件命名规则

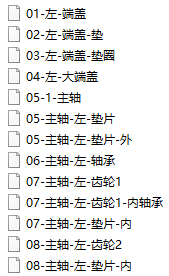

一个装配体中有上百个零件,为了方便体现零件位置和装配顺序,可以根据自己的理解制定命名规则,举例如下:

2.2 建立子装配体

发动机装配体零件众多,需要根据装配顺序建立子装配体,最后进行总装。但如果是下载的STP模型,不一定符合我们自己的装配要求。因此,可以根据自己的装配顺序建立并保存子装配体:

选择需要装配的零件->右键->"生成新子装配体"

3. 装配体和零件转换格式

Unity支持fbx、dae、dxf、obj等格式,SolidWorks建立的模型可以导出为obj格式,后直接导入Unity。(这些格式都是三角面模型,原模型的细节、精度、特征都会被丢掉。)

另外,在SolidWorks建模时每个零件的坐标系有可能不统一(零件坐标系原点与零件旋转轴心不重合),因此建议先导入3DMax,调整好符合Unity坐标原则和长度单位后导出fbx格式。

3.1 3DMax单位设置

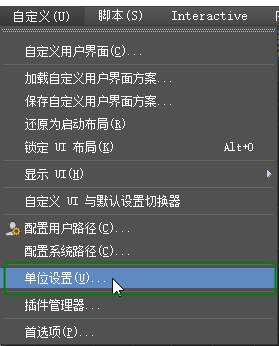

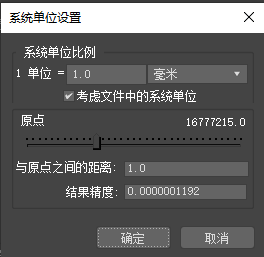

先调整3DMax的长度单位(机械制图一般都使用毫米)

->

->  ->

->

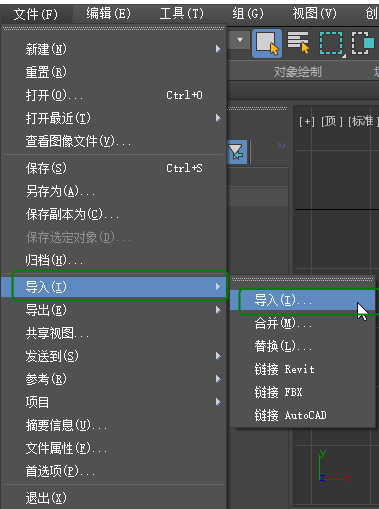

3.2 装配体转换

1. SolidWorks导出:装配体可以保存为默认格式.SLDASM,如果3DMax无法读出,可以先转为.STEP再导入3DMax。

2. 导入3DMax:

->

->

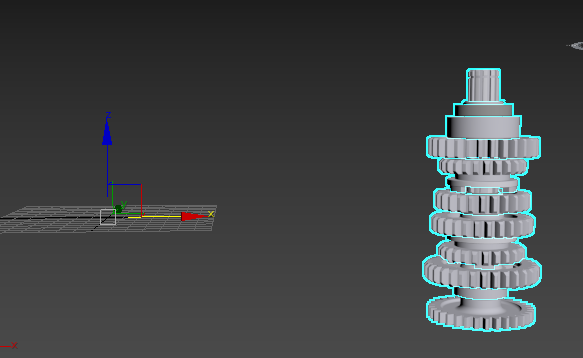

3. 调整坐标轴:为了在Unity场景中移动物体和旋转物体的便利,需要将坐标原点放置于物体的旋转中心。坐标原点的位置一般放在装配体(或零件)的三维中心,或放在某个特定的表面中心。常常在建模过程中容易忽视工作坐原点的位置,但这个问题在虚拟场景中就变得尤为重要,涉及到物体的旋转中心。建议在SolidWorks中就将装配体(或零件)的坐标轴调整好,否则导入3DMax模型化为面片后,再去调整坐标系误差较大。

如果没有调整坐标原点,导入3DMax时的坐标是这样:

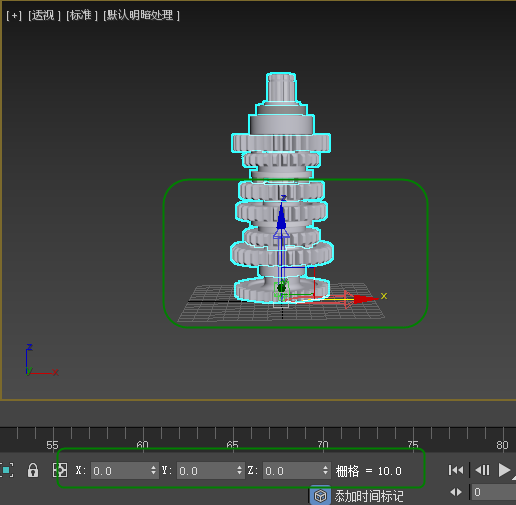

在右边的选项卡选择“仅影响轴”,将轴拖动到需要的位置。

->

->  ->

->

4. 导出:导出为fbx格式,并且根据需要调整导出时的长度单位

5. 导入Unity场景、整理及调整坐标:直接将装配体.fbx文件拖入场景中,可以看到它的旋转坐标已经被修改,并且装配的父子关系和位置关系都还保存(但是约束、特征等机械设计信息已经丢了,需要在场景中建立)。

3.3 零件转换

SolidWorks的默认零件格式为sldprt,3DMax能够识别。但如果导入有问题,可以转成中间格式,如.igs。同样在导入、导出时需要注意调整坐标、长度单位等。

4. 调整坐标

装配体或者零件导入到虚拟场景后会保留自身坐标,有时候坐标原点并不在模型的几何中心,因此在虚拟场景中的旋转会显得很怪异。

因此需要事先调整好装配体或零件的坐标才能导入场景。上面提到了在3DMax中调整坐标的方式,不过在3DMax中由于模型已无法识别零件特征,因此尽量在SolidWorks中调整完成。方法如下:

1. 如果要调整坐标,首先需要识别零件特征。在SolidWorks导入零件时,提示“您想进行特征识别吗?”,选择“是”。并且在左侧FeatureWorks面板中选择需要识别的特征并打勾。(识别特征会消耗一些时间)

2. 调整零件自身坐标原点的过程,需要根据零件的不同情况而决定。以主轴的基准轴为例,调整前的系统坐标原点与零件的位置关系如下:

分析:在虚拟场景中,如果需要旋转零件,那么旋转中心应该定义在轴向长度的中心比较合理。因此,需要向X轴负方向移动零件,将系统坐标原点与轴向中点重合,步骤如下:

(1)测量轴长度:先在两个端面圆心位置各建立一个参考点

->

->

(2)选择“工具”菜单->“评估”->"测量“,在弹出窗口中选择”点到点“的测量方式

测量上面建立的2个参考点的距离:(180mm)

(3)向X轴负方向移动零件90mm:选择“插入” 菜单->"特征"->“移动/复制”

“要移动/复制的实体”选择整个实体,在ΔX输入“-90mm”,完成平移。

5. 总结

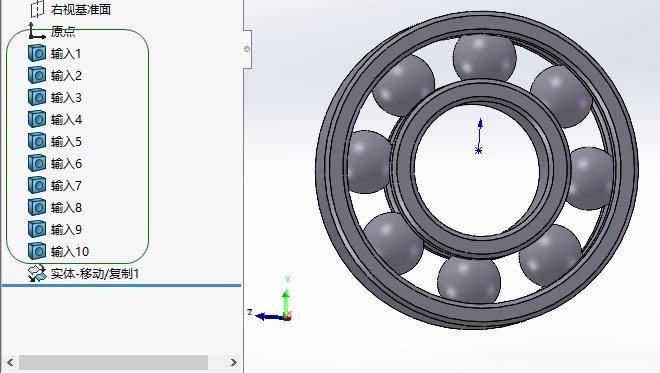

1. 如果一个零件包含特征或组件太多,如下图一个轴承零件由多个装配组件组成,一旦导入场景,贴材质或者计算它的位置、角度等等这些操作都会非常麻烦,尽量将它合并为单个组件;

2. 尽量将所有零件的坐标都调整到几何中心,否则在场景中的旋转操作会非常怪异。另外,装配零件与它的示意零件的坐标需要统一,否则计算位置时会带来麻烦。因此,如果零件按上面的方法调整了坐标,需要使用调整后的零件重新建立装配体。

2. 最后说明:

(1)实现机械零件和装配体导入Unity的方法有很多种,这篇是本人自己踩过的坑。肯定还有更好的方法,欢迎指出;

(2)机械设计中的精度、基准面、约束等要求这里没有满足,这里仅仅保证了外形和装配位置关系;

(3)3DMax中的长度单位设置和坐标方向设置,需要实际测试后选择,我这里仅供参考;

(4) 不同的零件和装配体模型的情况不一样,上面的步骤不一定全部适用。

1039

1039

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?