技术规划及开发面临的问题:

1.1、没有技术规划就不要做异步开发

1.2、先有鸡,还是先有蛋?技术规划与产品规划的矛盾关系?

1.3、技术规划常见困难与障碍

1.4、这么多制约,技术规划真的做不好吗?

2、技术规划活动的组织与管理

2.1、技术规划应该由谁来执行

2.2、技术规划团队应该包括哪些成员

2.3、技术规划团队如何运作

3、技术项目的常见分类

3.1、调研类

3.2、产品预研

3.3、技术预研

3.4、技术与平台开发

4、如何实现技术规划与产品规划的互锁

4.1、规划组织如何保证

4.2、规划流程如何保证

5、技术规划流程主要阶段和活动

5.1、启动阶段

5.2、技术洞察与战略意图阶段

5.3、技术路标阶段

5.4、项目与预算阶段

6、技术开发与产品开发的差别

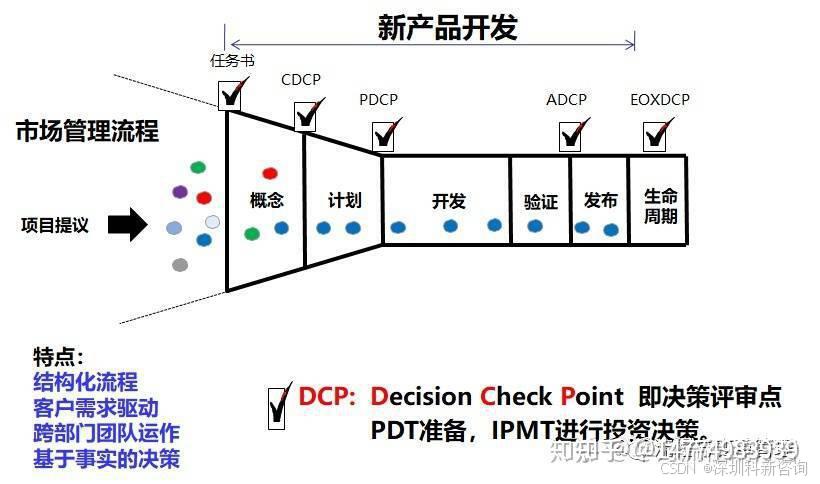

7、技术项目开发流程

7.1、技术开发团队的组织成员

7.2、技术开发流程的主要阶段

7.3、如何保证预研类项目的灵活性与可管理

7.4、技术开发流程如何与产品开发流程协同

技术升级的诊断规划

每个企业都有技术升级的需求。技术升级应该考虑到企业现有的技术水准和技术升级资源。现有技术水准可通过对企业详细的现状诊断得知,通过审核企业的几十个相关领域。经本团队确认有发展潜力但是此刻缺乏技术升级资源的,可以获本团队举荐,申请政府或投资公司的支持。

一、技术升级的诊断规划

重点考察客户技术升级的愿望和能力。对于有愿望的企业,首先对其进行诊断,再由企业根据自身能力资源,制定定制性的升级规划方案。

现状诊断:通过对企业的一系列调研,分析企业几十个领域的技术现状,得出企业目前的运行状况和应该追求的目标。

项目能力与资源:我方已经完成了国内外200余项目,可以将目前客户的现状与以前的项目客户进行对比,从而得到足够可信的诊断规划;这些已经完成的项目,即使作为第三方参考,也很有价值!

二、现状诊断

1、方向引领

制造业的生产优化,在近年有两个相似但是方向略有不同的领域,即德国式的工业4.0和美国式的工业互联网。前者由工程主导,后者由软件数据主导。

- 智能制造成熟度评估:基于德国的工业1.0/2.0/3.0/4.0;主要是工程引领

- 工业互联网成熟度评估:基于美国的工业互联网 ;主要是软件引领

智能制造的规划,主要是帮助企业决定,其智能制造应该朝着德国式的工业4.0方向走,还是朝着美国式的工业互联网方向走 。这两个方向很类似但略有不同,需要基于企业现状。方向选取取决于企业的业务领域和行业上相关技术的成熟性,需要对企业的业务状况和行业的技术发展作一详细的诊断和决策。

工业4.0很重要,但是重要的不一定都是工业4.0。基础自动化(机器代人,属于工业2.0)和数字化(工业3.0)都很重要。工业4.0是制造业发展的最终目标,但是应考虑到企业的技术现状。具体工厂可能更需要开发机械化、基础自动化或数字化技术。

本团队将根据客户目前的技术现状,为企业选择适当的发展路径:既能使得企业不断提高,又不至于使得企业压力太大甚至有生存危险!

2、现状评估

如果企业只具备相对低的智能制造/工业互联网基础,则应该根据自身能力做事,不必追求高大上,特别是对于仍有生存风险的企业;当然,若能选择适当的方向(上述的智能制造引领,还是工业互联网引领),特别是能选择适当的系统/技术,则可以使得企业获益非浅。

在中国要实现工业4.0层面上的智能制造,需要达到四个级别。各家企业可以根据自身的条件选择,也未必一定要达到第四等级(工业4.0层面技术)。这四个级别是:

- 机械设备能够自动调节,而不是只能用手动操作。

- 能够进行足够质量的数据采集;数据孤岛,或仪表偏差太大,都不好。不同的制造企业应该采集不同的数据,应该定制分析;很多企业是部分数据易采集,部分难采集。这就需要对工程问题有相当的了解,从数据采集的成本和获利加以判断:某些数据将来必需,现在采集成本不高,则可现在采集;有些数据采集很昂贵,又不能全面改善操作模式,在技术升级资源有限的情况下可以留待以后采集。

- 工业4.0层面的开发,此为技术最高端 。如果企业不满足此级别的要求,本团队将提供替代方案;如果是建设智能产线,智能系统不可遗漏,本团队也将开发出对应方案(很多企业将连接MES和基础自动化之间的智能系统遗漏,造成运行困难,投资回报率低)。

- 机械设备、基础自动化系统、MES和ERP等系统之间的集成。

需要对企业进行精准调研,看看技术水平能达到哪个阶段,从而判断哪些技术升级能够做,哪些等将来技术更加成熟了方可以做;即使暂时不采集的数据,也应该预留空间,而不是等将来条件成熟时重新开发一个软件版本,造成极大的浪费!除了现场较专长的机械系统之外,本团队设计了在基础自动化、智能系统、MES和ERP(可以理解为第一、二、三和四级计算机控制)层面上不可遗漏数据的清单(共一百余条)。当然,这些也需要考虑到当地的政府支持政策,因为涉及到企业的承受能力。

对于目前水平较低但是致力于各方面优化的企业,可以在专家的引领下逐步实现自动化,又不至于给自己造成伤害。造成伤害最典型的示例在于,一些企业贷款数亿建成的智能产线,因为不了解何为智能制造而遗失了智能系统部分,以至于当MES展示出有缺陷时,操作人员不知道如何通过基础自动化消除此缺陷,特别是当工程师不在操作现场时;此时系统运行不良,甚至造成整个企业被累垮累死!

3、各个能力领域的评估

通过审核企业30-50个相关领域(根据各类企业的不同),需要对每一个领域进行专门的评估,然后得到企业水平的综合评估。这些领域涉及到产品设计、原料采购、计划调度、生产优化、产品质量、仓储物流及售后服务等一系列工段。不同生产领域有不同的工段,需要对制造业有很深刻的理解。

本团队已经完成了德国、美国、韩国和中国等共两百多个智能制造项目。相关专家拥有德国工程博士和美国软件博士的技术优势,拥有30年在制造业现场的优势,特别在七八个重要领域都分别有至少3年的工作经验,对各个工段的重要性和技术都有深刻的认知,可以完好地处理上述各个问题。

由于制造业的智能化和数字化尚属早期,国内企业在此领域的案例有限;本团队至少没有众多企业“摸着石头过河”的技术问题,有大量的客户公司情况作为参考。

326

326

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?