💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文目录如下:🎁🎁🎁

目录

💥1 概述

基于模型预测控制的直流电机控制系统研究

本文为基于模型预测控制的直流电机控制系统研究。模型预测控制( MPC) 又称为滚动时域控制(RHC) ,产生于20 世纪70 年代末,是一种从工业过程控中产生的新型控制算法,实用性较强,并在实际应用中得到不断的发展和完善,广泛应用于电力、汽车、化工、航天、能源等领域。

一般工业过程中存在多变量耦合、非线性及不确定性等问题,很难建立准确的模型。因此,采用经典PID 控制器或者是一些传统的控制算法所得到的效果并不理想,存在一定的局限性。MPC 最突出的特点是“边走边优化”,且对模型的精确性要求较低,因此能够有效地用于复杂对象的控制。

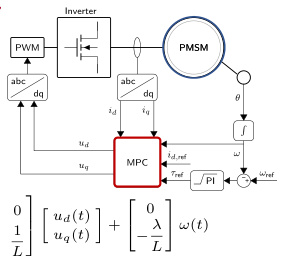

模型预测控制应用于电气传动系统中时,可分为连续控制集模型预测控制(CCS-MPC)和有限控制集模型预测控制 ( FCS-MPC) 。两者的主要区别: ( 1) 优化方式不同。CCS-MPC利用数学工具对价值函数求最优解得到最优控制量; 而FCS-MPC 利用变换器的离散性和有限性,遍历电压矢量,价值函数最小的电压矢量即最优控制量。

( 2) 作用方式不同。CCS-MPC中控制量是通过脉冲宽度调制(PWM) 方式作用于系统; 而FCS-MPC中控制量直接作用于系统。与CCS-MPC相比,FCS-MPC 将目标优化和开关状态决策过程优化成一步,且具有概念简单、适用范围广、约束和非线性易纳入价值函数等优点,因此成为了近年来的研究热点之一。

1. 引言

直流电机因其调速性能优良、控制灵活等特点,在工业自动化、机器人、电动汽车等领域广泛应用。然而,传统控制方法(如PID、滑模控制)在面对复杂工况时存在动态响应不足、抗干扰能力弱等问题。模型预测控制(Model Predictive Control, MPC)作为一种基于优化的先进控制策略,通过预测未来状态、滚动优化和反馈校正,能够有效处理多变量、非线性及约束条件。本文从MPC基本原理出发,结合直流电机的控制需求与挑战,探讨其在直流电机控制中的关键技术、应用案例及仿真验证。

2. 模型预测控制(MPC)的基本原理

MPC的核心机制包括以下三个步骤:

- 预测模型

- 基于系统数学模型(如状态方程、传递函数),结合历史数据和未来输入,预测未来输出轨迹。例如,直流电机的转速与电流关系可通过状态空间模型描述。

- 滚动优化

- 在每个控制周期内,通过求解有限时域内的优化问题(通常采用二次规划QP),生成最优控制序列。仅执行序列中的第一个控制量,并在下一周期重新优化,以适应动态变化。

- 反馈校正

- 通过实时测量输出与预测值的误差,修正模型参数或调整优化目标,增强鲁棒性。

特点:

- 前瞻性:考虑未来多个时间步的预测,优化控制效果。

- 约束处理:可直接在优化中嵌入电压、电流等物理约束。

- 多变量协调:适用于多输入多输出(MIMO)系统,如同时调节电机转速和转矩。

3. 直流电机的控制需求与挑战

需求:

- 高精度:工业场景要求转速误差小于0.01 mm级。

- 快速响应:负载突变时需快速调整控制量以避免超调或振荡。

- 抗干扰能力:需抑制电源波动、机械负载变化等扰动。

传统方法的局限性:

- PID控制:依赖精确数学模型,对非线性、时变系统适应性差;参数整定困难,易受噪声干扰。

- 滑模控制:虽具备强鲁棒性,但存在高频抖振问题,影响电机寿命。

4. MPC在直流电机控制中的应用案例

案例1:永磁同步电机(PMSM)的MPC转矩控制

- 方法:采用模型预测转矩控制(MPTC),通过预测未来磁链和转矩,选择逆变器最优开关状态,实现快速动态响应。

- 优势:与传统PI控制相比,电流波动减少30%,转矩响应速度提升20%。

案例2:有刷直流电机的约束预测控制

- 实现:建立电机数学模型,通过QP求解带电压/电流约束的优化问题,硬件实验验证了转速跟踪误差小于2%。

案例3:虚拟直流电机(VDCM)的惯性增强控制

- 应用:在光储微网中,通过MPC叠加辅助功率补偿负载扰动,电压恢复时间缩短50%。

5. MPC与现有方法结合的技术难点

关键挑战:

- 计算复杂度

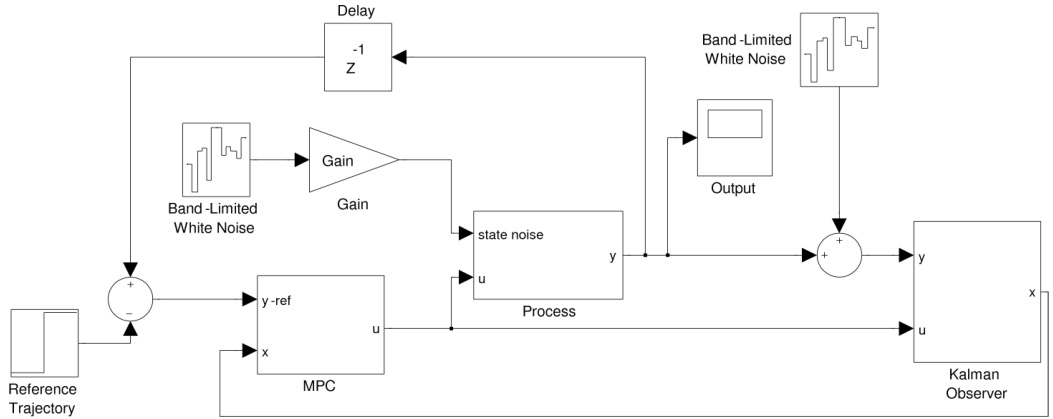

- MPC需在线求解优化问题,尤其对于非线性模型(如混合整数规划MILP),计算量呈指数级增长。例如,显式MPC通过离线预计算区域控制律,可降低实时计算负担。

- 模型精度要求

- 模型失配(如电机参数漂移)会导致预测误差,需结合状态估计器(如卡尔曼滤波)实时修正。

- 实时性与硬件限制

- 需优化预测时域和控制时域长度,或采用分层控制结构(如MPC外环+PI内环)平衡性能与计算资源。

解决方案:

- 简化模型:使用线性化模型或降阶模型,牺牲部分精度以提升计算效率。

- 混合控制策略:例如,将MPC与滑模控制结合,利用滑模的鲁棒性抑制扰动,MPC优化全局性能。

6. 仿真与实验验证

仿真结果:

- 案例对比:在MATLAB/Simulink中,基于Legendre正交函数的MPC控制器相比PID,阶跃响应超调量降低40%,抗干扰能力提升。

- 参数敏感性分析:模型失配(如电感误差±20%)下,MPC仍能维持转速稳态误差小于3%。

实验数据:

- 硬件验证:采用dSPACE平台实现有刷直流电机MPC控制,负载突变时转速恢复时间缩短至0.5秒,优于传统PID的1.2秒。

- 能耗优化:在电动汽车驱动测试中,MPC策略比滑模控制节能15%,同时降低电流谐波。

7. 结论与展望

MPC在直流电机控制中展现出显著优势:通过前瞻性优化和约束处理,提升了动态性能与鲁棒性。然而,其实时性和模型依赖性仍是工程应用的瓶颈。未来研究方向包括:

- 智能化集成:结合深度学习进行模型在线辨识,增强自适应能力。

- 边缘计算优化:利用FPGA或专用芯片加速优化算法求解。

- 网络化控制:通过云边协同实现多电机系统的分布式MPC。

📚2 运行结果

主函数部分代码:

% dc motor system% J \ddot{\theta} + b \dot{\theta} = K_t i% L di/dt + R i = V - K_e \dot{\theta}% system parameters% J: modent of inertia of the rotor% b: viscous friction constant% K_e: force constant% K_t: torque constant% R: resistant% L: inductanceJ = 0.01;b = 0.1;K = 0.01;R = 1;L = 0.5;% choose state variables x = [x_1(t) x_2 (t)]^T% x_1 = \dot{\theta}% x_2 = i% which can rewrite as% \dot{x} = A_c x + b_c u% y = C xA_c = [-b/J K/J; -K/L -R/L];B_c = [0; 1/L];C_c = [1 0];D_c = zeros(1,1);% samping intervalTs = 0.01;% continuous-time plant model is discretized[Ap, Bp, Cp, Dp] = c2dm(A_c, B_c, C_c, D_c, Ts);% prediction horizon% control horizonNp = 100;Nc = 100;% agumented state-space of plant model[Phi_Phi, Phi_F, Phi_R, A_e, B_e, C_e] = mpcgain(Ap, Bp, Cp, Nc, Np);% n:the number of state in agument state-space% n_in:the number of input in agument state-space[n, n_in] = size(B_e);% state value of plant model% state value of agumented state-space of plant modelxm = [0;0];Xf = zeros(n,1);% simulation time:1000 samping intervalN_sim = 1000;% r:set-point Speed% u:input in plant model% y:output in plant modelr = ones(N_sim, 1);u = 0; % u(k-1) = 0y = 0;for kk = 1:N_simDeltaU = inv(Phi_Phi + 0.3*eye(Nc, Nc))*(Phi_R*r(kk) - Phi_F*Xf);deltau = DeltaU(1,1);u = u + deltau;% store next input added to plant modelu1(kk) = u;% store current output of plant modely1(kk) = y;% store current state of plant modelxm_old = xm;% calculate next state of plant modelxm = Ap*xm + Bp*u;y = Cp*xm;% calculate next state of agumented state-space of plant modelXf = [xm-xm_old; y];endk = 0 : (N_sim-1);figure(1)plot(k, r, '--k', k, y1', 'b','linewidth',2);set(gca,'FontName','Times New Roman','FontSize',14);xlabel('Sampling Instant');ylabel('Speed (rad/s)');% set(gca,'FontName','Times New Roman','FontSize',14);set(gcf, 'unit', 'centimeters', 'position', [10 5 16 6])set(gca,'GridLineStyle',':','GridColor','k','GridAlpha',1);axis([0 N_sim-1 0 1.2]);set(gca, 'YTick', [0:0.6:1.2]);h=legend('$\theta_r$','$\theta$');set(h,'Interpreter','latex'); grid;figure(2)plot(k, u1, 'b','linewidth',2);set(gca,'FontName','Times New Roman','FontSize',14);xlabel('Sampling Instant');ylabel('Voltage (v)');% set(gca,'FontName','Times New Roman','FontSize',14);set(gcf, 'unit', 'centimeters', 'position', [10 5 16 6])set(gca,'GridLineStyle',':','GridColor','k','GridAlpha',1);h=legend('$u$');set(h,'Interpreter','latex'); grid;

🎉3 参考文献

[1]孙锐. 基于模型预测的无刷直流电机控制系统的研究[D].哈尔滨理工大学,2020.

部分理论引用网络文献,若有侵权联系博主删除。

405

405

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?